印刷电路板(PCB)和印刷组件(PCA)通常是为电子组件和产品购买的技术最复杂的组件。这种复杂性导致供应链管理(SCM)团队面临的一些挑战,与团队管理的其他和商品相比可能会有很大差异。

印刷供应链问题的例子

PCB和PCA是定制设计的,因此不能简单地从目录中购买。有许多供应商,但他们的能力和性能差异很大,需要更多关注供应商的选择和认证。

各种制造工艺用于制造PCB和PCA,从精确的光成像和元件贴装,用于层压的机械压力机和用于回流焊,湿化学镀和蚀刻以及高速钻孔和布线的烤箱。

PCB和PCA是要求作为电气的一部分,并且性能对最终产品的成功至关重要。 PCB显然提供了连接到电路板的元件之间的互连,但在某些情况下,它本身作为一个组件运行。在您的设计团队将其评估为最终产品的一部分之前,可能无法确定PCA是否正常工作。

尽管可以替换PCA上的组件,如果产品要求发生变化,PCB和PCA不能轻易地重新加工,返回或回收,这会导致额外的成本和不必要的库存。

PCB供应链的基础知识

一切都从设计开始:一旦产品被定义并且工程开始起作用,它就是设计和选择将启动事件价值链的组件。印刷的布局是该产品的第一个物理表示。需要设计可制造性作为优化性能和成本的方法。管理信息,文档和传输的挑战,以便为供应商指定设计要求和其他期望。

印刷供应链管理:除非OEM是其中之一少数几个垂直赋予制造业,PCB和PCA采购决策的一般考虑因素以及用于评估和选择供应商的标准都转交给采购。

供应商选择和资格认证:其他人参与所描述的业务考虑和选择标准,以评估和认证供应商,包括对供应商提供的样品进行技术评估的过程。

过程控制,监控和进货检验:供应链的持续进行是基于六西格玛原则的质量保证方法的监控,并为供应商处的PCB和PCA的过程控制,测试和检查提供具体建议。

产品验收和反馈:最后,管理设计资格,批次验收以及对收到的PCB和PCA的持续检查。它还包括长期供应商管理的建议,在保持高水平性能的同时最大限度地降低内部管理成本。

PCB价值交付链

VALUE定义为“减少成本的好处”。要在市场中拥有成功的产品,在供应链的每一步中,每个细分市场都必须感知价值!如图1所示,每个细分市场都有下一个细分市场作为客户。因此,每个细分都有助于价值链。

图1: PCB价值交付链通常被称为供应链,但取决于每一步的确定价值。

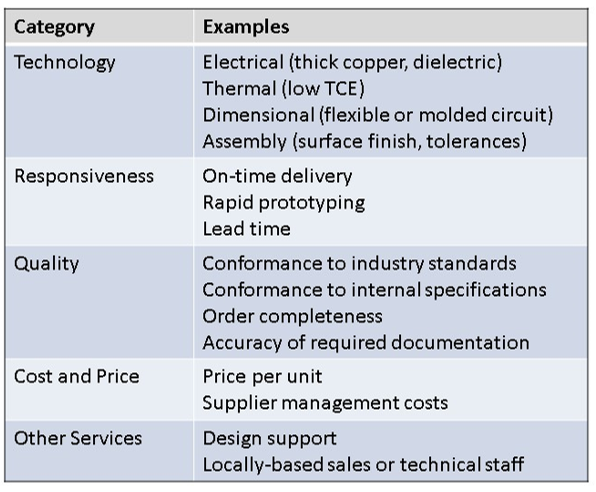

特定供应商的选择取决于供应商绩效的几个不同维度的相对重要性(见表1)。供应商具有固有的能力和优势,这些能力和优势基于他们自己选择竞争的战略决策。这些能力将决定它们适合采购战略的程度以及它们作为持续业务合作伙伴的可能性。了解对业务最重要的是指导供应商的初始选择,并确定供应商的业绩是否继续满足您的要求。

表1 PCB供应商绩效标准

系统分区:

当构思新产品时,最初的活动之一是将产品分解为可以设计,制造,销售和支持的组件或分区。这非常重要,因为这里的错误可能导致产品没有正确的功能,或者可能成本太高,或者可能在市场上太晚。

产品设计:

产品创建和设计的大部分涉及逻辑设计,仿真,元件选择,定制集成电路和机械设计。 HDIS具有电气和热性能方面的优势。这里重要的关键是能够模拟许多设计选项的改进电气和热特性。

PCB设计和PCB布局:

设计时必须面对许多挑战新板。为了选择合适的设计规则和结构,布线模型非常重要。对于盲孔和埋孔,新结构比传统板更加多样和复杂。从设计制造的角度了解什么是成本效益是至关重要的。

必须考虑复杂结构的特殊设计规则。每个制造过程都可能有特殊的考虑和限制。设计工具,焊盘堆栈和自动路由器在复杂设计中的使用方式都不同。设计过程的定制还不是一项活动。较新的CAD系统还提供专家系统,可提供急需的建议。可制造性审计软件通过彻底检查任何错误或错误来总结布局过程。

PCB制造:

在整个价值交付链中,制造已成为最成熟的。目前,全球有超过200家公司正在使用至少20种不同的流程来制造基本相同的HDI/SLP结构。例如,由于激光器,蚀刻器和光电介质多年来一直在迅速改进,因此制造微孔是容易的部分。挑战是基础:配准,细线光刻,金属化和电镀。在复杂的HDI/SLP上,所有这些必须在更高级别上执行。虽然这确实很费力,但它有利于所有印刷线路板制造工艺。

PCB组装:

组装具有复杂细间距组件的新价值。组件可以更紧密地结合在一起,这可以改变回流曲线和修复。随着上部填满,对方也必须采取更多的组件,包括许多组件。这也将改变装配过程和回流曲线。随着更小,更密集的阵列组件(如芯片级封装或翻转芯片),每平方厘米的连接总数急剧增加。这些具有底部填充或非常高的表面连接密度的较新的较小部件可具有与复杂结构的可靠性相互作用。薄的结构在热循环过程中更容易弯曲,这会引入新的机制和失效的机会,必须对其进行彻底的评估和测试。

装配测试:

最后阶段PCB价值链是装配水平测试。这为新的小面积阵列组件带来了新的问题。如果焊盘中的焊孔与面阵列组件一起使用,则在组装后,没有用于测试探针的分支过孔。 Design-for-Test成为系统分区的主要组成部分。从周边,边界扫描或内置自测试成为主要的设计因素。由于测试焊盘太大或者没有空间将测试引脚插入该区域,因此组件可能非常接近。在设计电路板之后将测试焊盘添加到表面会严重增加其复杂性和成本,并且增加有害的寄生效应。可能会开发更新的装配水平验证方案,不需要经典的钉床固定装置,用更快的非接触式测试技术取代它们。

总之,PCB价值交付链将是一个挑战我们所有人通过合作并意识到交付的每个部分将取决于链的其他链接,我们可以为OEM提供解决方案,使他们能够提供卓越的产品。了解这些互动是利用供应链的动力和机会的第一步。

-

pcb

+关注

关注

4319文章

23083浏览量

397569 -

PCB设计

+关注

关注

394文章

4683浏览量

85563 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43036

发布评论请先 登录

相关推荐

PCB供应链的基础知识

PCB供应链的基础知识

评论