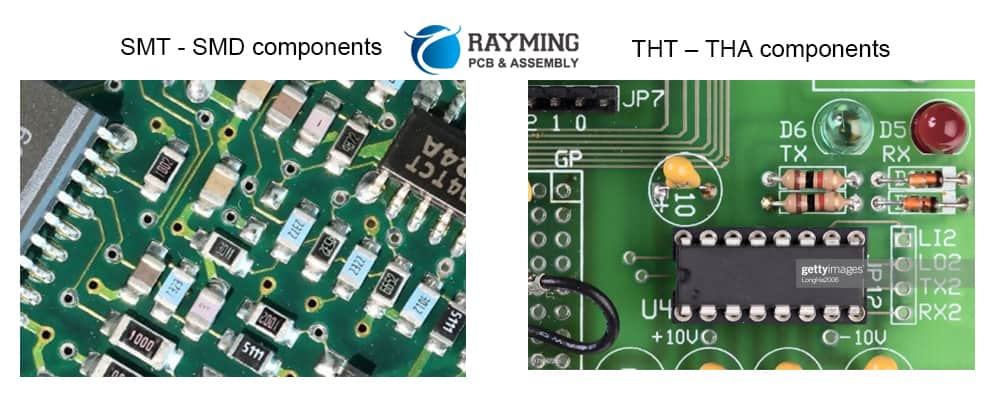

THT是PCB中的第一种组装技术,并且是20世纪40年代的行业标准,自20世纪80年代以来,PCB电子工业有两种组装技术:SMT和THT。它们之间的区别非常直观。我们在SMT中使用字表面,因为元件引线保留在PCB的表面上而不是突破电路板。 SMT使用表面贴装器件(SMD),THT使用槽孔组件。您可以在下面的图片中清楚地看到这种差异:

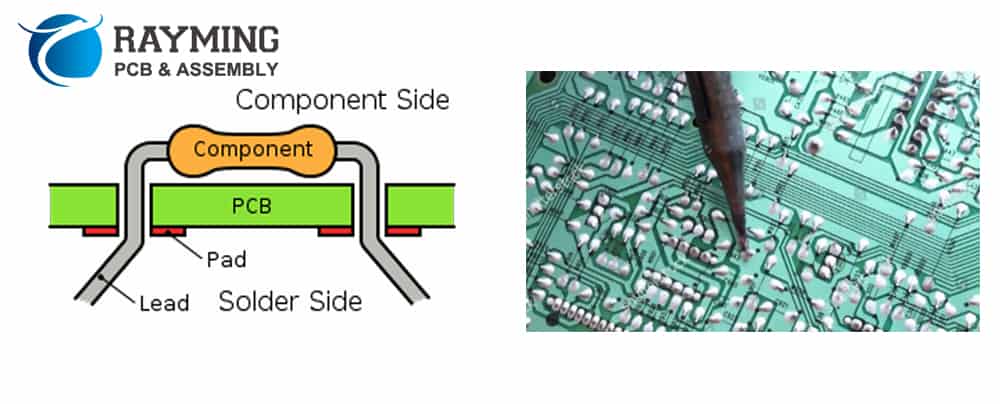

因此在SMT中连接引线PCB是在表面但THT连接通常在背面PCB层上进行。 PCB的背面层如下所示:

右图是在THT PCB上进行手工焊接的过程。该过程也可以通过自动装配机完成。拾取和放置机器也用于SMT和THT。这些机器从输入缓冲器中获取组件,并在焊接之前将组件放置在其位置。

<强>的 的的

<跨度> <强>THT和SMT比较

当SMT出现在80年代时,很多相信THT会因表面安装而逐渐消失,它比通孔组件更具成本效益。然而,THT的制造不仅在表面贴装技术的到来中幸存下来,而且在这些年中也得到了发展。这是因为与表面贴装工艺相比,THT具有一些优势。

通孔技术(THT)

像往常一样,我们会发现使用这项技术的一些好处以及一些缺点使用它。

优点:

的1。强大的机械粘合:这使其更能抵抗压力环境。对于暴露于机械和环境压力或高温的设计系统,该技术是最佳选择。由于引线穿过电路板而不是简单地固定到电路板表面,因此THT可以比SMT更好地承受应力环境。

2。在极端加速度和碰撞时具有更高的耐热性和更高的耐用性。这方面加上前面提到的方面使得THT成为军事和航空航天工业首选的技术。

3。更简单的原型设计和更可靠的

4。更换组件更容易

5。更强大的功率处理能力:THT提供更强的焊点,可以处理更多电压和更多功率。当涉及高功率或高电压或两者兼而有之时,THT是自然选择。

缺点:

的1。更昂贵,更需要时间:由于PCB需要在焊接前钻孔;这个过程需要更多的时间和金钱。

2。仅限于一侧的组件:这限制了多层板上的布线区域,因为孔必须穿过所有PCB层

3。可靠性和可重复性较低:无论是使用手工焊还是波焊,这两个特性都会受到影响,因此制造过程的效率会降低。

表面贴装技术(SMT)

现在我们来看看选择这项技术的好处和不足。

< b>优点:

的1。降低生产成本:由于不需要预先钻孔PCB,因此消耗的时间低于THT,但也降低了生产成本;需要更少的过程。 SMT组件的放置速度比THT组件快十倍。

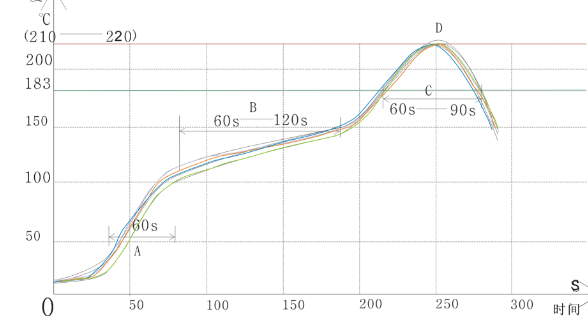

2。更可靠的焊料:通过使用SMD焊膏,结果更可靠。元件通常由机器放入SMT焊膏中,模板(可以链接到 https://raypcb.com/what-is-smt-stencil/ 用于覆盖暴露区域,然后加热PCB以回流焊膏。事实证明,这种焊接更可靠,更能抵抗冲击振动。

3。较小的PCB和器件:元件放置在电路板的两侧,允许更高的密度。这为我们提供了更小的PCB。

4。较低的电阻和电感连接:使用较小的连接区域以及产生较低辐射发射的较小元件。

缺点:

的1。最大的缺点:机械和环境压力不可靠或高温。当暴露于这种环境并与THT相比时,机械连接将会变弱,如上所述。

2。不推荐用于高压元件:由于熔化的SMD焊膏张力是将元件维持在PCB上的原因,我们可以预期这不是将大型元件组装到PCB的最佳选择。因此,该技术将无法使用高压元件,我们应该寻找THT选项。

3。将需要更多的专业知识:一般来说,为了在SMT中进行设计,将使用更多的知识,设计水平和更先进的技术。

使用什么? THT还是SMT?一起使用:混合装配

我们已经讨论过这两种技术,哪种技术可以根据我们的需要使用。但您也应该知道这些技术可以相互共存,并可以在同一PCB设计中进行批量生产。

最初,通孔技术设计基于铜穿过PCB表面的路径与在其中钻出的孔相结合,从而可以焊接设备。这些孔被称为“未镀通孔”。一旦行业发展,对这种装配技术中允许使用焊膏的自动化工艺的需求导致了改进的发展。实施了“镀通孔”系统。这种改进的最大好处还在于您可以将THT和SMT结合在同一设计中进行批量生产。

通孔(PTH)在钻孔之后放置薄铜层,这提供了PCB两侧的导电性。这也显示出更小的阻力和更大的机械阻力。这里的焊接工艺如下:一旦将焊膏涂在孔中,就将元件引线穿过焊膏。然后加热PCB以回流焊膏。这个过程称为pin-in-paste焊接。

混合装配结合了两种装配技术。 SMD和THD放置在PCB上,然后将焊膏放置在PCB上以便加热,从而结合每种技术的所有优点。

-

pcb

+关注

关注

4320文章

23113浏览量

398403 -

PCB设计

+关注

关注

394文章

4690浏览量

85811 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43081

发布评论请先 登录

相关推荐

什么是pcb表面贴装技术和通孔技术?

什么是pcb表面贴装技术和通孔技术?

评论