印刷电路板被广泛使用,但由于成本和技术的原因,PCB的生产和应用存在大量的故障问题,因而导致很多质量纠纷为了找出失败的原因并找到问题的解决方案并区分责任,必须分析失败案例。

1。乙<强>ackground<强>的

样品是PCBA板。在SMT之后,发现少量焊盘是焊接缺陷,并且样品的故障率约为3/1000。 PCB焊盘的表面处理工艺是浸入式焊接,PCB是双面表面贴装技术,所有焊接缺陷的焊盘都位于第二面。

2.分析说明:

首先,进行了外观检查。通过对失效垫的显微放大观察,垫上没有焊膏现象,在垫表面没有发现明显的变色和其他异常情况。结果如图1所示:

图1:焊接缺陷

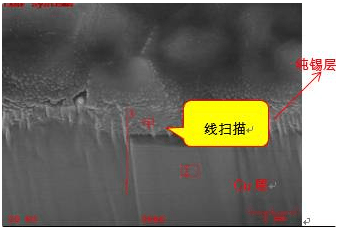

然后分别在炉垫和非炉垫上进行NG垫的表面SEM观察和EDS组成分析。 NG垫表面形成良好,一次炉垫和破坏垫表面出现再结晶。表面未发现异常元素,分别如图2至图4所示:

< p>图2:NG垫的SEM照片和EDS光谱

图3 EDS光谱图波峰焊接后垫片的EM照片

图4EDS EM照片的光谱图垫

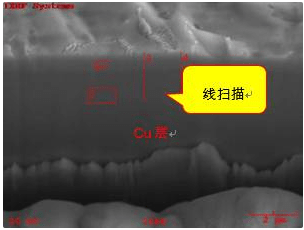

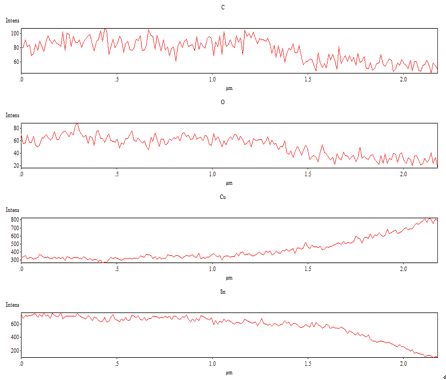

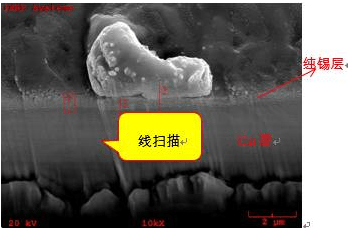

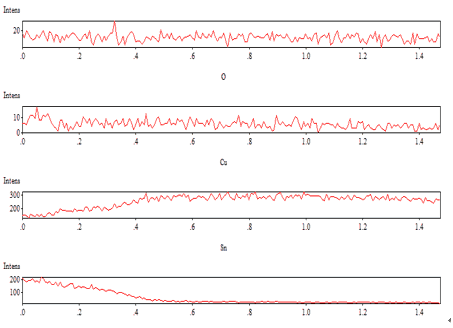

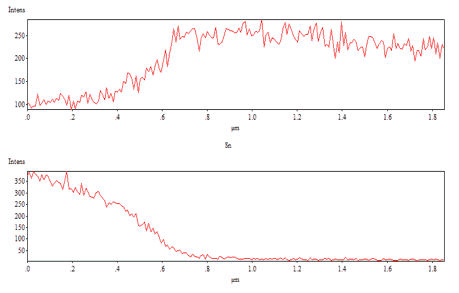

然后使用FIB技术制作故障垫,一次性炉垫和未烧制垫的轮廓,以及在表面上扫描的组件线部分进行。发现Cu元素已经出现在NG垫的表面层中,表明Cu已扩散到锡层表面。 Cu元素出现在过度焊盘的表面层中,深度约为0.3μm,这表明纯锡层的厚度在初级焊盘之后约为0.3μm。纯锡层的厚度约为0.8μm,这表明未充气垫的表面层深约0.8μm,这表明纯锡层的厚度约为0.8μm。鉴于EDS测试精度低,误差较大,进一步分析了AES对接垫的表面成分。

结果如图5至7所示:

图5:NG垫片的SEM照片和EDS光谱

图6:波峰焊接后焊盘轮廓的SEM照相EDS光谱图

图7:焊盘轮廓的SEM照片EDS光谱图

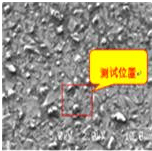

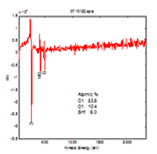

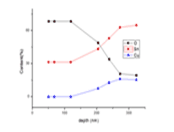

最后,分析了NG垫和过炉主垫的电极表面成分。结果表明,NG垫主要是Sn,O在0~200nm的深度范围内,在200~350nm的深度范围内,它是铜锡合金,几乎没有纯锡层。过烧垫主要是0~140nm深度范围的锡层,其次是元素Cu(金属化合物)。结果如图8至15所示:

图8.NG垫测试位置

图9. NG垫电极表面的组成分析

图10。 NG垫表面成分分析(约50nm深度)

图11.0~350nm深度的成分分布曲线

图12.波峰焊后主垫表面成分分析示意图

图13。通过波峰焊接焊接主垫表面的成分分析

图14.波浪后主垫表面(约50nm深度)的成分分析峰值焊接

图15.波峰焊后主垫(0~220nm)表面深度的成分分布曲线

结论:从上面的分析可以看出NG垫已经在SMT mou之前完成了一次在过炉过程中,表面锡会被氧化,同时,高温会加剧锡与铜之间的扩散,形成铜锡合金,从而形成铜锡合金。层厚。锡层变薄。当锡层的厚度小于0.2μm时,焊盘的可焊性将无法保证,导致镀锡失败。

-

pcb

+关注

关注

4333文章

23223浏览量

401854 -

PCB板

+关注

关注

27文章

1455浏览量

52263 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43363

发布评论请先 登录

相关推荐

浸锡pcb板焊接缺陷的失效分析

浸锡pcb板焊接缺陷的失效分析

评论