在现代技术方面,世界正以非常快的速度增长,其影响很容易在我们的日常生活中发挥作用。我们的生活方式发生了巨大变化这项技术进步带来了许多我们在10年前没有想到的先进设备。这些设备的核心是电子工程,核心是印刷电路板(PCB)。

PCB通常是绿色的,是一个刚性的身体上面有各种电子元件。这些元件在称为“PCB组装”或PCBA的过程中焊接在PCB上。 PCB由玻璃纤维制成的基板,构成痕迹的铜层,构成组件的孔以及可以是内层和外层的层组成。在RayPCB,我们可以为多层PCB原型提供高达1-36层,为多批PCB提供1-10层用于批量生产。对于单面PCB和双面PCB,外层存在但没有内层。

基板和元件用阻焊膜绝缘,并用环氧树脂固定在一起。该焊接掩模可以是绿色,蓝色或红色,如PCB颜色中常见的那样。焊接掩模将允许元件避免与轨道或其他元件短路。

铜迹线用于在PCB上将电子信号从一点传送到另一点。这些信号可以是高速数字信号或离散模拟信号。这些走线可以做得很厚,以便为组件供电提供电力/电力。

在大多数提供高压或电流的PCB中,都有一个单独的接地平面。顶层上的元件通过“Vias”连接到内部GND平面或内部信号层。

元件组装在PCB上,使PCB能够按照设计运行。最重要的是PCB功能。即使没有正确放置微小的SMT电阻器,或者即使从PCB上切下小轨道,PCB也可能无法工作。因此,以适当的方式组装组件非常重要。组装元件时的PCB称为PCBA或组装PCB。

根据客户或用户描述的规格,PCB的功能可能很复杂或简单。 PCB尺寸也根据要求而不同。

PCB组装过程具有自动和手动过程,我们将对此进行讨论。

PCB层和设计

如上所述,外层之间有多个信号层。现在我们将讨论外层和功能的类型。

1 -基材:这是由FR-4材料制成的刚性板,元件被“填充”或焊接在其上。这为PCB提供了刚性。

2-铜层:薄铜箔应用于顶部和底部用于制作顶层和底层铜迹线的PCB。

3-焊接掩模:它是应用在PCB顶部和底部的层。这用于创建PCB的非导电区域,并将铜迹线彼此隔离以保护短路。焊接掩模还避免焊接不需要的部件,并确保焊料进入该区域,用于焊接,如孔和焊盘。这些孔将THT元件连接到PCB上,而PAD用于固定SMT元件。

4-丝网:我们在PCB上看到的用于元件代号的白色标签,如R1,C1或PCB或公司徽标上的某种描述,全部由丝网层制成。该丝网层提供有关该PCB的重要信息。

根据基材分类有3种类型的PCB

1-刚性PCB:

PCBs是我们在各种类型的PCB中看到的大部分PCB设备。这些是硬质,刚性和坚固的PCB,具有不同的厚度。主要材料是玻璃纤维或简单的“FR4”。 FR4表示“阻燃剂-4”。 FR-4的自熄特性使其有利于许多硬核工业电子设备的使用。 FR-4的两面层叠有薄层铜箔,也称为覆铜层压板。 FR-4覆铜层压板的主要应用是功率放大器,开关模式电源,伺服电机驱动器等。另一方面,家用电器和IT产品中常用的另一种刚性PCB基板称为纸酚醛PCB 。它们重量轻,密度低,价格便宜且易于打孔。计算器,键盘和鼠标是它的一些应用。

2-灵活的PCB:

柔性PCB由Kapton等基板材料制成,可承受非常高的温度,同时厚度低至0.005英寸。它可以轻松弯曲,用于可穿戴电子产品,LCD显示器或笔记本电脑的连接器,键盘和相机的连接器等。

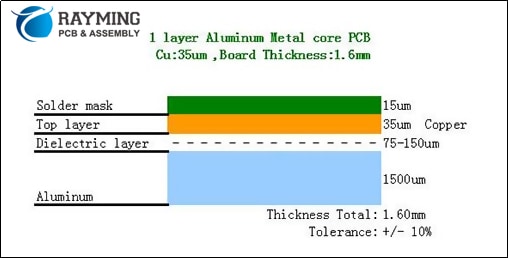

3-金属芯PCB:

另外,另一种PCB基材可以像铝一样使用,非常有效地散热。这些类型的PCB可用于需要热敏元件的应用,如高功率LED,激光二极管等。

安装技术类型:

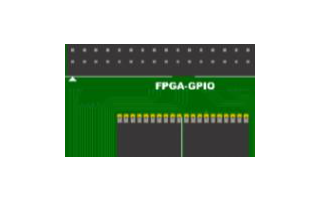

SMT:SMT代表“表面贴装技术”即可。 SMT元件尺寸非常小,有各种封装,如0402,0603,1608封装,用于电阻和电容。类似地,对于集成电路IC,我们有SOIC,TSSOP,QFP和BGA。

SMT组件组装对于人手来说非常困难,并且可以是时间处理过程,因此它主要由自动拾取和放置机器人完成。

THT:THT代表“通孔技术”。具有引线和电线的元件,如电阻器,电容器,电感器,PDIP IC,变压器,晶体管,IGBT,MOSFET等。

元件必须插在一个元件上PCB的一面,另一边用腿拉,切断腿并焊接。 THT组件装配通常通过手工焊接完成,并且相对容易。

装配过程先决条件:

在进行实际PCB制造和PCB组装过程之前,制造商会检查PCB是否存在可能导致故障的PCB中的任何缺陷或错误。此过程称为制造设计(DFM)过程。制造商必须执行这些基本的DFM步骤以确保完美无瑕的PCB。

1-组件布局考虑:通孔必须检查具有极性的元件。像电解电容一样必须检查极性,二极管阳极和阴极极性检查,SMT钽电容极性检查。必须检查IC的缺口/头部方向。

需要散热片的元件应该有足够的空间容纳其他元件,这样散热片就不会碰到。

2-孔和过孔间距:

应检查孔之间的间距以及孔与迹线之间的间距。焊盘和通孔不得重叠。

3-铜焊盘,厚度,走线宽度应予以考虑。

执行DFM检查后,制造商可以通过减少报废板的数量轻松降低制造成本。这将有助于通过避免DFM级别的故障来快速转向。在RayPCB,我们在电路组装和原型设计中提供DFM和DFT检查。在RayPCB,我们使用最先进的OEM设备提供PCB OEM服务,波峰焊接,PCB卡测试和SMT组装。

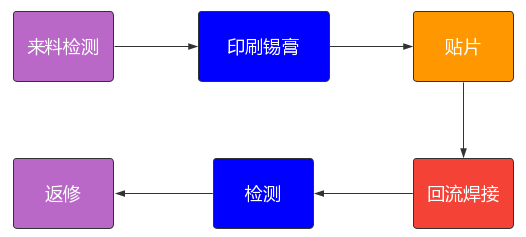

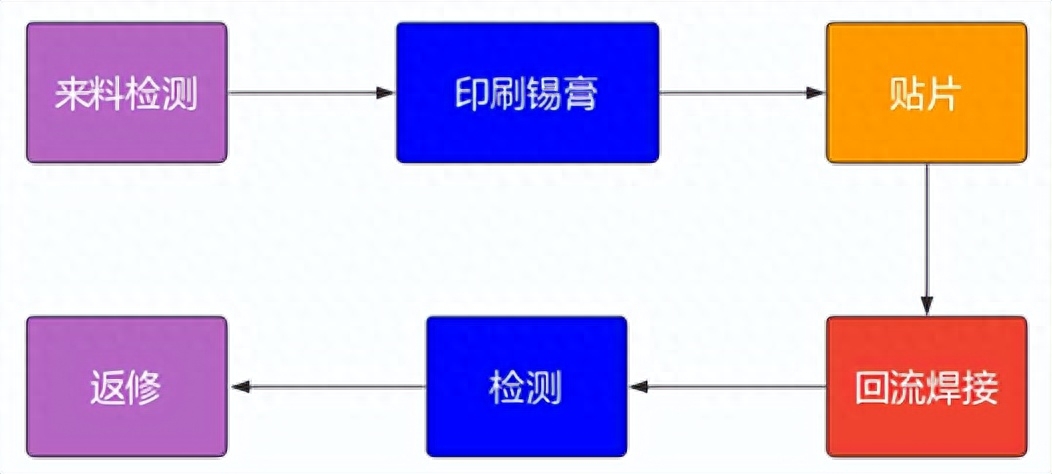

PCB组装(PCBA)分步流程:

步骤1:使用模板应用焊膏

首先,我们将焊膏涂抹在PCB板上适合元件的区域。这是通过在不锈钢模板上涂上焊膏来完成的。通过机械夹具将模板和PCB固定在一起,然后通过涂敷器将焊膏均匀地施加到板中的所有开口。涂抹器均匀地涂抹焊膏。因此,必须在涂抹器中使用适量的焊膏。当移除涂抹器时,糊状物将保留在PCB的所需区域中。灰色焊膏96.5%由锡制成,含有3%的银和0.5%的铜,无铅。在步骤3中加热后,该焊膏将熔化并产生强烈的接合。

步骤2:组件的自动放置:

PCBA的第二步是在PCB板上自动放置SMT元件。这是通过使用拾取和放置机器人完成的。在设计级别,设计人员创建一个文件,将其提供给自动化机器人。该文件具有PCB中使用的每个组件的预编程X,Y坐标,并标识所有组件的位置。使用此信息,机器人只需将SMD设备准确放置在板上即可。拾取和放置机器人将从其真空夹具中拾取组件并准确放置在焊膏上。

之前机器人拾取和放置机器的出现,技术人员将使用镊子拾取组件,并通过仔细查看位置并避免任何抖动的手将其放置在PCB上。这导致技术人员的高度疲劳和视力弱化,并导致SMT部件的PCB组装过程减慢。因此,错误的可能性很高。

随着技术的成熟,拾取和放置组件的自动化机器人减轻了技术人员的工作量,从而实现了快速准确的元件放置。这些机器人可以全天候工作而不会疲劳。

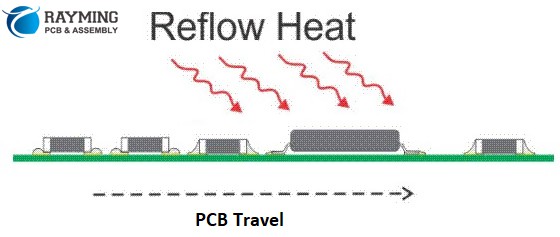

第3步:回流焊接

设置元件并施加焊膏后的第三步是回流焊接。回流焊接是将PCB与组件一起放在传送带上的过程。然后,这个传送带将PCB和组件移动到一个大烤箱中,这会产生250 o C的温度。该温度足以使焊料熔化。然后熔化的焊料将元件固定在PCB上并形成接头。 PCB经过高温处理后,进入冷却器。然后,这些冷却器以受控方式固化焊点。这将在SMT元件和PCB之间建立永久性连接。在双面PCB的情况下,如上所述,具有更少或更小元件的PCB侧将首先从步骤1到3处理,然后到另一侧。

第4步:质检和检验

回流焊接后,有可能由于PCB托盘中的某些错误移动,组件未对准,可能导致短路或开路连接。需要识别这些缺陷,这种识别过程称为检查。检查可以手动和自动化。

a。手动检查:

由于PCB具有小型SMT元件,因此目视检查电路板是否存在任何不对中或故障会导致技术人员疲劳和眼睛疲劳。因此,由于结果不准确,这种方法对于提前的SMT板是不可行的。然而,这种方法对于具有THT组分和较低组分密度的板是可行的。

对于大批量的PCB,这种方法是可行的。该方法使用自动化机器,其具有以各种角度安装的高功率和高分辨率相机,以从各个方向观察焊点。根据焊点的质量,光线将以不同的角度反射焊点。这种自动光学检测(AOI)机器速度非常快,处理大批量的PCB需要很短的时间。

cX-ray检查:

X光机允许技术人员浏览PCB以查看内层缺陷。这不是一种常见的检查方法,仅用于复杂和先进的PCB。如果使用不当,这些检查方法可能会导致返工或报废PCB。检查需要定期进行,以避免延误,人工和材料成本。

第5步:THT元件固定和焊接

通孔元件常见于许多PCB板上。这些组件也称为镀通孔(PTH)。这些元件的引线将穿过PCB中的孔。这些孔通过铜迹线连接到其他孔和通孔。当这些THT元件插入并焊接在这些孔中时,它们与设计的电路在同一PCB上的其他孔电连接。这些PCB可能包含一些THT元件和许多SMD元件,因此如上所述的焊接方法在SMT元件(如回流焊接)的情况下不适用于THT元件。因此THT元件焊接或组装的两种主要类型是

的A。手动焊接:

手工焊接方法很常见,与SMT的自动化设置相比,通常需要更多的时间。通常指定一名技术人员一次插入一个组件,并将该板传递给在同一板上插入另一个组件的其他技术人员。因此,电路板将在装配线周围移动以获得填充在其上的PTH组件。这使得工艺过程冗长,许多PCB设计和制造公司都避免在其电路设计中使用PTH元件。但是PTH元件仍然是大多数电路设计人员最喜欢和最常用的元件。

b。波峰焊接:

手动焊接的自动化版本是波峰焊接。在这种方法中,一旦将PTH元件放置在PCB上,就将PCB放在传送带上并移动到专用烘箱中。在这里,熔化的焊料波溅到PCB底层,其中存在元件引线。这将立即焊接所有引脚。然而,这种方法仅适用于单面PCB而不适用于双面PCB,因为焊接PCB一侧时熔化的焊料会损坏另一侧的元件。在此之后,移动PCB进行最终检查。

第6步:最终检查和功能测试

现在PCB已准备好进行测试和检查。这是功能测试,其中电信号和电源在指定引脚处给予PCB,并在指定的测试点或输出连接器处检查输出。此测试需要常见的实验室仪器,如示波器,数字万用表,函数发生器

此测试用于检查PCB的功能和电气特性,并验证PCB要求中描述的电流,电压,模拟和数字信号和电路设计

如果PCB的任何参数显示不可接受的结果,则根据公司标准程序丢弃或报废PCB。测试阶段非常重要,因为它决定了整个PCBA过程的成败。

第7步:最后清洁,整理和装运:

现在PCB已经过各方面的测试并宣布正常,现在是时候清理不需要的残留助焊剂,手指污垢和油污。使用去离子水的不锈钢基高压清洗工具足以清洁所有类型的污垢。去离子水不会损坏PCB电路。洗涤后,用压缩空气干燥PCB。现在最终的PCB已准备好打包和发货。

-

PCBA

+关注

关注

23文章

1543浏览量

51961 -

PCB打样

+关注

关注

17文章

2968浏览量

21879 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43224

发布评论请先 登录

相关推荐

含铅表面组装工艺和无铅表面组装工艺差别

SMT组装工艺流程的应用场景(多图)

SMT组装工艺流程的应用场景

【华秋干货铺】SMT组装工艺流程的应用场景

PCB板的SMT组装工艺与焊接工艺介绍

了解PCB板组装工艺 感受PCBD的绿色魅力

了解PCB板组装工艺 感受PCBD的绿色魅力

评论