印刷电路板(PCB)是所有主要电子产品的支柱。这些神奇的发明几乎出现在所有计算电子设备中,包括更简单的设备,如数字时钟,计算器等。对于初学者,PCB通过电子设备传输电信号,满足设备的电气和机械电路要求。简而言之,PCB告诉电力到哪里,让您的电子设备栩栩如生。

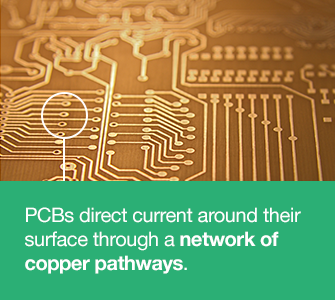

PCBs通过铜路径网络在其表面周围引导电流。复杂的铜线路系统决定了每块印刷电路板的独特作用。

PCB设计之前,电路设计人员我们建议您参观PC板车间,并与制造商面对面地讨论PCB制造需求。它有助于防止设计人员在设计阶段发现任何不必要的错误。然而,随着越来越多的公司将其PCB制造咨询外包给海外供应商,这变得不切实际。因此,我们提出这篇文章是为了正确理解PCB制造步骤。希望它为电路设计人员和PCB行业的新人提供了关于如何制造印刷电路板的清晰视图,并避免产生那些不必要的错误。

PCB制造工艺步骤

步骤1:设计和输出

电路板应严格兼容,设计师创建一个使用PCB设计软件进行PCB布局。常用的PCB设计软件包括Altium Designer,OrCAD,Pads,KiCad,Eagle等。注意:在PCB制造之前,设计人员应告知其合同制造商有关用于设计电路的PCB设计软件版本,它有助于避免问题由差异引起的。

一旦PCB设计被批准用于生产,设计人员就会将设计导出其制造商支持的格式。最常用的程序称为扩展Gerber。 1980年的婴儿食品广告活动寻求美丽的婴儿,这个软件创造了一些设计精美的后代。 Gerber也名为IX274X。

PCB行业已经将Gerber扩展为完美的输出格式。不同的PCB设计软件可能需要不同的Gerber文件生成步骤,它们都编码全面的重要信息,包括铜跟踪层,钻孔图,孔径,元件符号和其他选项。 PCB设计的所有方面都要经过检查。该软件对设计执行监督算法,以确保不会发现任何错误。设计师还检查了与轨道宽度,板边距,走线和孔间距以及孔尺寸有关的元素的计划。

经过全面检查,设计人员将PCB文件转发到PC Board Houses生产。为了确保设计满足制造过程中最小公差的要求,几乎所有PCB Fab Houses都在电路板制造之前进行了制造设计(DFM)检查。

步骤2:从文件到胶片

在设计人员输出PCB原理图文件和制造商后,PCB打印开始进行DFM检查。制造商使用一种称为绘图仪的特殊打印机来制作PCB的照片胶片,以打印电路板。制造商将使用这些薄膜对PCB进行成像。虽然它是激光打印机,但它不是标准的激光喷墨打印机。绘图仪使用令人难以置信的精确印刷技术,提供高度详细的PCB设计薄膜。

最终产品导致塑料使用黑色墨水的PCB负片照片。对于PCB的内层,黑色墨水代表PCB的导电铜部分。图像的剩余透明部分表示非导电材料的区域。外层采用相反的图案:铜色清晰,黑色指的是被蚀刻掉的区域。绘图仪自动显影胶片,胶片安全存放,以防止任何不必要的接触。

每层PCB和阻焊膜都有自己的透明和黑色胶片。总的来说,双层PCB需要四片:两层用于层,两块用于阻焊层。值得注意的是,所有电影都必须完美地相互对应。当和谐地使用时,它们会绘制PCB对准。

要实现所有胶片的完美对齐,应在所有胶片上打孔。通过调整胶片所在的桌子来确定孔的精确度。当桌子的微小校准导致最佳匹配时,孔被打孔。在成像过程的下一步中,这些孔将适合定位销。

步骤3:打印内层:铜线在哪里?

上一步中的电影创作旨在绘制铜路径的图形。现在是时候将胶片上的图形打印到铜箔上了。

PCB制造中的这一步骤准备制作实际的PCB。 PCB的基本形式包括层压板,其芯材料是环氧树脂和玻璃纤维,也称为基板材料。层压板是接收构成PCB的铜的理想主体。基板材料为PCB提供坚固且防尘的起点。铜在两侧预先粘合。这个过程包括削减铜以揭示薄膜的设计。

在PCB结构中,清洁度很重要。清洁铜侧面层压板并将其通入去污染的环境中。在此阶段,重要的是没有灰尘颗粒沉积在层压板上。错误的污垢可能导致电路短路或保持开路。

接下来,清洁面板接收一层称为光刻胶的感光胶片。光致抗蚀剂包括一层光反应性化学物质,其在暴露于紫外光之后硬化。这确保了从摄影胶片到光致抗蚀剂的精确匹配。这些薄膜贴合在销钉上,将它们固定在层压板上。

薄膜和电路板排成一行并接收紫外线。光线穿过薄膜的透明部分,硬化下面铜上的光刻胶。来自绘图仪的黑色墨水可防止光线到达不应硬化的区域,并且可以将它们移除。

在电路板准备好后,用碱性溶液清洗任何光刻胶都没有硬化。最后的压力清洗去除了表面上留下的任何其他东西。然后将板干燥。

产品出现时,抗蚀剂适当地覆盖铜区域,以保持最终形式。技术人员检查电路板以确保在此阶段不会发生错误。此时存在的所有抗蚀剂表示将在成品PCB中出现的铜。

此步骤仅适用于具有两层以上的电路板。简单的双层板可以直接钻孔。多层板需要更多步骤。

步骤4:去除不需要的铜

在去除光刻胶并且硬化的抗蚀剂覆盖我们希望保留的铜的情况下,电路板进入下一阶段:不需要的铜去除。就像碱性溶液去除抗蚀剂一样,更强大的化学制剂会消除多余的铜。铜溶剂溶液浴除去所有暴露的铜。同时,所需的铜在光刻胶的硬化层下面保持完全保护。

并非所有的铜板都是相同的。一些较重的板需要较大量的铜溶剂和不同的暴露时间。另外,较重的铜板需要额外注意轨道间距。大多数标准PCB依赖于类似的规格。

现在溶剂除去了不需要的铜,保护优选铜的硬化抗蚀剂需要洗掉。另一种溶剂完成了这项任务。电路板现在只闪烁PCB所需的铜基板。

步骤5:层对齐和光学检测

在所有图层都清洁并准备好的情况下,图层需要对齐打孔以确保它们全部对齐。对准孔将内层与外层对齐。技术人员将这些层放入一个称为光学打孔机的机器中,这样可以准确地对应,从而准确地打孔。

将图层放在一起后,就无法纠正内层发生的任何错误。另一台机器对面板进行自动光学检查,以确认完全没有缺陷。制造商收到的Gerber原始设计作为模型。机器使用激光传感器扫描图层并继续以电子方式将数字图像与原始Gerber文件进行比较。

如果机器发现不一致,则比较显示在显示器上,供技术人员使用评估。一旦图层通过检查,它就会进入PCB生产的最后阶段。

步骤6:分层和粘合

在这个阶段,电路板成型。所有单独的层等待他们的联合。随着层的准备和确认,它们只需要融合在一起。外层必须与基底连接。该过程分两步进行:分层和粘合。

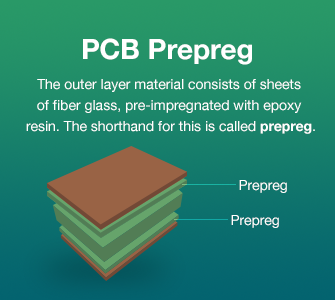

外层材料由预先用环氧树脂浸渍的玻璃纤维板组成。这种简写叫做prepreg。薄铜箔还覆盖原始基板的顶部和底部,其包含铜迹线蚀刻。现在,是时候将它们夹在一起了。

粘接发生在带有金属夹的重型钢桌上。这些层牢固地装入连接在桌子上的销钉上。所有东西都必须贴合以防止在对齐过程中移位。

技术人员首先将预浸料层放在对齐槽上。在放置铜板之前,基底层贴合在预浸料上。另外的预浸料片位于铜层的顶部。最后,铝箔和铜压板完成堆叠。现在它已经准备好按下了。

整个操作经过粘合压力机的自动程序运行。计算机协调加热堆栈的过程,施加压力的点,以及何时允许堆栈以受控速率冷却。

接下来,发生一定量的拆包。所有层都以超级三明治PCB模塑成型,技术人员只需打开多层PCB产品的包装。卸下限制销并丢弃顶部压力板是一件简单的事情。 PCB的良好性从铝压板的外壳中获得了胜利。包含在工艺中的铜箔仍然包含PCB的外层。

步骤7:钻孔

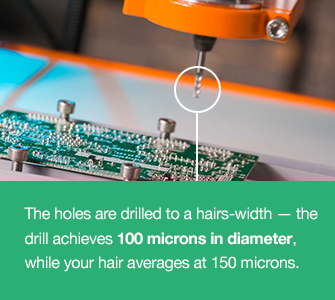

最后,在堆叠板上钻孔。之后的所有组件,例如通过孔和引线方面的铜连接,都依赖于精密钻孔的精确性。钻孔的头发宽度为 - 钻头的直径为100微米,而头发平均为150微米。

要查找钻孔目标的位置,X射线定位器可识别正确的钻孔目标点。然后,钻孔适当的定位孔以固定一系列更具体的孔的堆栈。

在钻孔之前,技术人员在钻头目标下方放置一块缓冲材料板,以确保钻孔清洁。颁布。出口材料可防止在钻头出口处发生任何不必要的撕裂。

计算机控制钻头的每个微动 - 确定机器行为的产品依赖于计算机是很自然的。计算机驱动的机器使用原始设计的钻孔文件来识别钻孔的适当位置。

钻头使用气动转轴,转速为150,000 rpm。在这个速度下,你可能会认为钻孔是在瞬间发生的,但是有很多孔需要钻孔。平均PCB包含超过100个完整的孔。在钻井过程中,每个钻头都需要自己的特殊时刻,因此需要时间。这些孔稍后容纳PCB的过孔和机械安装孔。电镀后,这些部件的最终粘贴会在稍后进行。

钻孔完成后,额外的铜排成一行生产面板的边缘通过分析工具进行移除。

步骤8:电镀和铜沉积

钻孔后,面板移动到电镀上。该过程使用化学沉积将不同的层熔合在一起。彻底清洁后,面板经过一系列化学浴。在浴中,化学沉积过程在面板表面上沉积一层薄薄的 - 约1微米厚的铜。铜进入最近钻孔。

在此步骤之前,孔的内表面仅露出构成面板内部的玻璃纤维材料。铜浴完全覆盖或镀覆孔壁。顺便提一下,整个面板接收新的铜层。最重要的是,新的洞被覆盖。计算机控制着浸渍,移除和处理的整个过程。

步骤9:外层成像

在步骤3中,我们将光刻胶应用于面板。在这一步中,我们再做一次 - 除了这次,我们用PCB设计对面板的外层进行成像。我们从无菌室中的层开始,以防止任何污染物粘附到层表面,然后在面板上施加一层光致抗蚀剂。准备好的面板进入黄色房间。 UV灯影响光刻胶。黄光波长的紫外线水平不足以影响光刻胶。

黑色墨水透明胶片通过引脚固定,以防止与面板不对齐。在面板和模板接触的情况下,发生器用高UV光照射它们,这使光致抗蚀剂硬化。然后面板进入一台机器,去除未硬化的抗蚀剂,受到黑色墨水不透明度的保护。

该过程与内层的反转相反。最后,对外板进行检查,以确保在前一阶段中除去所有不需要的光刻胶。

步骤10:电镀

我们回到电镀室。正如我们在步骤8中所做的那样,我们用一层薄薄的铜电镀面板。来自外层光致抗蚀剂台的面板的暴露部分接受铜电镀。在最初的镀铜浴之后,面板通常接受镀锡,这允许去除留在板上的所有铜,以便去除。在下一个蚀刻阶段,锡保护面板的部分意味着保持铜覆盖。蚀刻从面板上移除不需要的铜箔。

步骤11:最终蚀刻

锡在此阶段保护所需的铜。在剩余的抗蚀剂层下面的不需要的暴露的铜和铜经历去除。再次,施加化学溶液以除去过量的铜。同时,锡在此阶段保护有价值的铜。

现在已正确建立导电区域和连接。

步骤12:焊接掩模应用

在将焊接掩模应用于电路板的两面之前,清洁面板并用环氧树脂阻焊油墨覆盖。电路板接收紫外线,通过焊接掩模照相胶片。被覆盖的部分保持未硬化并将被移除。

最后,电路板进入烤箱固化阻焊膜。

步骤13:表面处理

为了给PCB增加额外的焊接能力,我们用金或银化学镀它们。在此阶段,一些PCB还可以接收热风平垫。热空气调平导致均匀的垫。该过程导致表面光洁度的产生。 PCBCart可根据客户的具体要求处理多种类型的表面处理。

步骤14:丝网印刷

接近完成的电路板在其表面上接收喷墨写入,用于指示与PCB有关的所有重要信息。 PCB最终进入最后一个涂层和固化阶段。

步骤15:电气测试

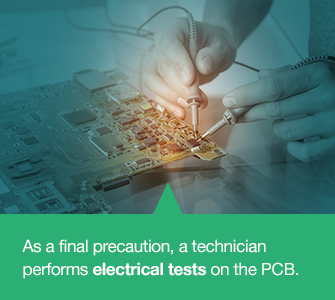

作为最后的预防措施,技术人员对PCB进行电气测试。自动化程序确认了PCB的功能及其与原始设计的一致性。在PCBCart,我们提供一种称为飞针测试的高级电气测试,它依赖于移动探头来测试裸电路板上每个网络的电气性能。

第16步:分析和V-Scoring

现在我们来到了最后一步:切割。从原始面板切割出不同的板。所采用的方法或者以使用路由器或V形槽为中心。路由器沿着板边缘留下小突片,而V形槽沿着板的两侧切割对角线通道。两种方式都允许电路板轻松从面板中弹出。

-

PCB制造

+关注

关注

2文章

87浏览量

15572 -

PCB打样

+关注

关注

17文章

2970浏览量

22125 -

华强PCB

+关注

关注

8文章

1831浏览量

28200

发布评论请先 登录

相关推荐

16个PCB制造工艺的详细步骤

16个PCB制造工艺的详细步骤

评论