作为一种有助于可穿戴电子设备的多功能和高性能的电路组装技术,嵌入式技术在缩小组件之间的互连路径和减少传输损耗方面发挥着积极作用。它是将印刷电路板(PCB)引向小型化,高完整性和高性能的解决方案之一。它将有源器件(AD)和无源器件(PD)掩埋在板内或嵌入腔体中。嵌入式技术的应用有助于明显减少连接点,外部焊盘,通孔数量和引线长度,从而可以提高电路板的完整性,并且可以降低印刷电路的寄生电感。截至目前,商用,航空,军用和医疗产品已成为应用嵌入式组件PC板的主要候选产品。

嵌入式技术

目前,有两种嵌入式技术应用于PCB,它们在安装方法上各不相同。一个取决于垫,而另一个取决于通孔。下图演示了嵌入式PCB组装方法及其子类别的主要类型。

当涉及到嵌入式组件PCB时垫作为安装方法,首先,嵌入式元件应组装在基板上形成的电极上,并进行电连接。然后,施加绝缘树脂以填充和掩埋组件和电极。对于安装,SMT是依赖的。焊料或导电粘合剂用作安装材料。

组件嵌入式PCB组装程序

当要嵌入的组件裸露时死,应选择芯片键合。如果组件是PD,模具封装或晶圆级芯片尺寸封装(WLCSP),则应采用超声波焊接,可控塌陷芯片连接,环氧封装焊接连接(ESC)和导电树脂等。然而,AD安装应该利用波峰焊或导电树脂的焊料。

根据目前的制造设备和技术能力,垫作为安装方法的优点包括:

| 安装方法 | 优点 | 缺点 |

| Pad Pading |

•它是可访问的; •它具有关键技术,难度较小; |

•它的程序有点复杂; •需要从PCB制造到表面贴装技术(SMT)组装的工艺流程; •嵌入式组件需要焊接,这会增加不可靠性的风险。 |

| 通孔安装 |

•它包含的步骤很少; •嵌入式组件不需要经过焊接,这提高了产品的可靠性; |

•它的高复杂性和不成熟性,尤其是涉及嵌入式组件的微孔制造和对准技术时。 |

本文将讨论涉及pad作为安装方法的嵌入式技术。

为了寻求埋入PCB中的AD和PCB腔体中的表面贴装器件(SMD)嵌入的技术可行性,必须首先进行设计和工艺流程研究。本文以双层嵌入式PCB为例,包括球栅阵列(BGA),芯片级封装(CSP)和四方扁平封装(QFP)。

a。跟踪设计

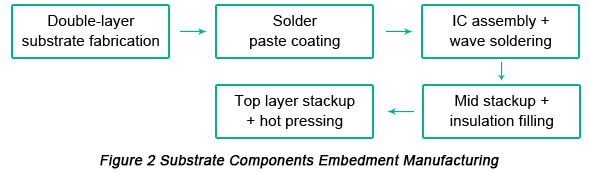

b。嵌入式PCB的制造程序。下图显示了包含嵌入式组件的基板的制造过程。

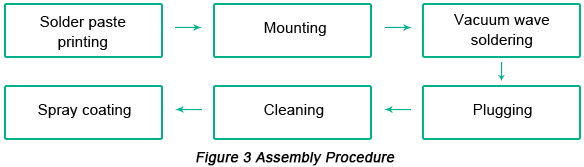

c。嵌入式组件装配在腔体中。腔体中的元件组装是嵌入式技术的主要困难之一。一方面,传统的平面图案焊膏印刷技术未能应用。另一方面,在成功安装后的波峰焊接过程中,腔内的气体不能平稳地排出,导致高的焊接空隙。为了解决这两个问题,应使用焊膏印刷技术和真空波峰焊技术,制造工作流程如下所示。

由于安装,堵塞,清洁和喷涂是普通的成熟技术,本文其余部分的讨论将集中在焊膏印刷技术和真空波峰焊技术。

•全自动焊膏印刷技术的特点属性高效率和高精度,适用于所有类型的复杂和高密度PCB。

•要实现波峰焊,第一步是真空吸尘。当真空腔中的压力强度达到调节的真空度时,车辆部件开始被加热。从室温到波峰焊接的峰值温度,加热表面的温度以每秒0.5℃至1.0℃的速度升高,即200℃,该温度保持120秒。当焊料完全熔化时,真空腔内的压力强度从真空条件转变为大气条件。在熔化焊料收缩的内部空心压缩下,温度开始下降。

测试和检查

a。焊接质量检测 - AXI将用于检查埋在PCB中的嵌入式元件的焊接质量。检查项目包括热损伤,燃烧,裂缝,划伤,破碎,破裂或其他损坏。元件安装位置和精度应合格。焊料表面应保证清洁,光滑,无裂纹,剥落,不规则,假焊接,型腔,脱焊,不润湿和金属掉落。

b。电气测试 - 应设计测试编程,以确保板上的所有电路都能通过电源成功完成。

c。机械强度测试 - 旨在测试腔内部件的焊接强度。

d。环境适用性测试 - 仅适用于将在极端环境中使用的产品。环境适应性测试涵盖了从极端温度,湿度到振动和压力的测试环境,具体应用条件和要求。

-

嵌入式

+关注

关注

5086文章

19143浏览量

306092 -

PCB打样

+关注

关注

17文章

2968浏览量

21742 -

华强PCB

+关注

关注

8文章

1831浏览量

27811

发布评论请先 登录

相关推荐

一种应用于嵌入式系统的电源监控模块设计

嵌入式系统简介

ARM嵌入式简介

SQL语言的两种使用方式

介绍嵌入式开发中的两种典型input文件

嵌入式设备串口扩展的两种解决方案

两种远程调试嵌入式系统的介绍

嵌入式技术无处不在,嵌入式视觉系统的简介

0 嵌入式-ARM简介

两种应用于PCB的嵌入式技术简介

两种应用于PCB的嵌入式技术简介

评论