印刷电路板(PCB)上的电气连接取决于铜的导电性。然而,作为活性化学物质,铜在暴露于大气湿度时往往会被氧化,从而导致可能在高温焊接中发生的问题,这对于安装在PCB上的元件和最终产品的可靠性是不利的。因此,表面处理有两个关键职责:保护铜不被氧化,并在PCB上组装元件时提供高可焊性表面。

板材表面处理可分为不同的分类关于不同的技术和涉及的化学物质:HASL(热风焊接平整),浸锡/银,OSP,ENIG和ENEPIG等。在所有的表面处理中,OSP由于其低成本和环境友好的特性而变得越来越普遍,这增加了我们更好地理解它的必要性。这就是本文旨在告诉您的内容。

OSP简介

OSP是“有机可焊性防腐剂”的缩写,它也被称为反玷污。它指的是通过吸附在清洁和裸铜上产生的一层有机面漆。一方面,这种有机面漆能够阻止铜被氧化,热冲击或潮湿。另一方面,在后面的焊接过程中必须通过焊剂很容易地消除它,这样暴露的清洁铜可以与熔化焊料连接,从而可以在极短的时间内产生焊点。

施用的水基化合物属于唑类,例如苯并三唑,咪唑和苯并咪唑,它们全部吸附在铜表面上,它们与铜原子之间形成配位,导致膜的产生。就膜厚度而言,通过苯并三唑制成的薄膜是薄的,而通过咪唑的薄膜是相对厚的。厚度的差异将对板材的效果产生明显的影响,这将在本文的后半部分讨论。

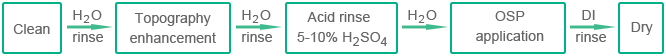

OSP的制造工艺

事实上,OSP有十年的历史,甚至比SMT(表面贴装技术)还要长。这是OSP的制造过程。

注意:DI是指去离子化。

“清洁”的功能是清除有机污染物,如油,指纹,氧化膜等使铜箔表面保持清洁,光亮,这是基本要求。该步骤在防腐剂的构建质量中起着非常重要的作用。不良清洁会导致防腐剂厚度不均匀。为了确保成品OSP薄膜的高质量,一方面,通过化学实验室分析,应将清洁溶液的浓度控制在标准范围内。另一方面,建议尽可能经常检查清洁效果,一旦效果达不到标准,应及时更换清洁液。

在地形学过程中通常采用微蚀刻来基本消除铜箔上产生的氧化,从而提高铜箔与OSP溶液之间的结合力。微蚀刻的速度直接影响薄膜的构建速率。因此,为了获得平滑和均匀的膜厚度,保持微蚀刻速度的稳定性是至关重要的。一般来说,适合控制微蚀刻速度在每分钟1.0到1.5微米的范围内。

最好在防腐剂生成之前使用DI冲洗,以防OSP溶液被污染其他离子,在回流焊后会导致失去光泽。同样,最好在防腐剂生成后使用DI冲洗液,PH值介于4.0和7.0之间,以防止污染导致防腐剂被破坏。

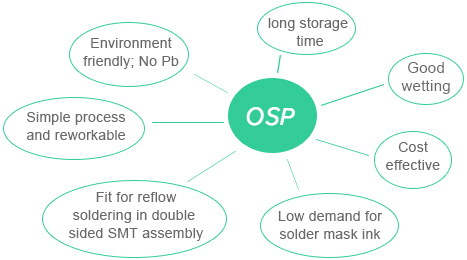

OSP的优点

如今,OSP通常应用于下面讨论的优势:

•简单的制造工艺和可再加工:电路板涂层使用OSP可以很容易地通过PCB制造商进行重新加工,这样一旦涂层被发现损坏,PCB组装商就可以获得新的涂层。

•良好的润湿性:OSP涂层板在焊接方面表现更好当助焊剂遇到过孔和焊盘时润湿。

•环保:由于水基化合物在OSP生成过程中应用,它对我们的环境没有任何伤害,只是落入人们的期望绿色世界。因此,OSP是符合RoHS等绿色法规的电子产品的最佳选择。

•成本效益:由于OSP创建中使用的化合物简单,制造过程简单, OSP在各种表面处理的成本方面脱颖而出。它的成本更低,最终导致电路板成本降低。

•适用于双面SMT组装的回流焊接:随着OSP的不断发展和进步,它具有从单面SMT组装到双面SMT组装已被接受,大大拓宽了其应用领域。

•对阻焊油墨的要求低

•存储时间长

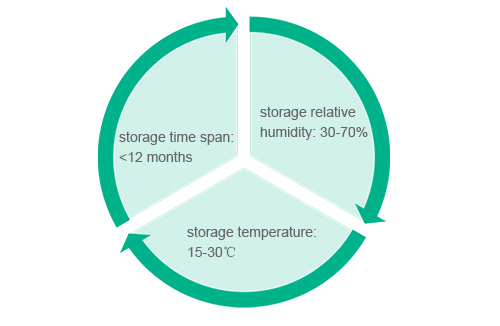

涂有OSP的PCB的存储要求

由于OSP技术产生的防腐剂非常薄且易于切割,因此必须非常小心在运营和运输过程中采取。具有OSP表面光洁度的PCB暴露在高温和高湿度下这么长时间,以至于可能在PCB表面上产生氧化,从而导致低的可焊性。因此,存储方法必须遵循以下原则:

a。 真空包装应与干燥剂和湿度显示卡一起使用。在PCB之间放置离型纸以阻止摩擦破坏PCB表面。

b。 这些PCB不能直接暴露在阳光下。最佳储存环境的要求包括:相对湿度(30-70%RH),温度(15-30°C)和储存时间(少于12个月)。

涂有OSP的PCB的存储要求

由于OSP技术产生的防腐剂太薄而且容易切割时,在操作和运输过程中必须非常小心。具有OSP表面光洁度的PCB暴露在高温和高湿度下这么长时间,以至于可能在PCB表面上产生氧化,从而导致低的可焊性。因此,存储方法必须遵循以下原则:

a。 真空包装应与干燥剂和湿度显示卡一起使用。在PCB之间放置离型纸以阻止摩擦破坏PCB表面。

b。 这些PCB不能直接暴露在阳光下。最佳储存环境的要求包括:相对湿度(30-70%RH),温度(15-30°C)和储存时间(少于12个月)。

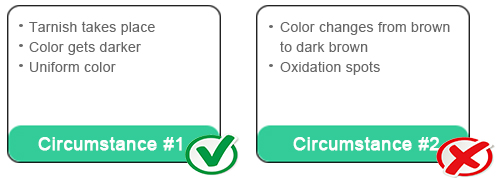

对于环境#1,在焊接过程中,助焊剂能够帮助消除氧化,从而不会影响焊接性能。因此,不必再进行测量。相反,情况#2的出现是因为OSP完整性已被破坏,因此助焊剂不能消除氧化,这将大大降低焊接性能。

因此,必须进行改进和测量用于确保有机可焊性防腐剂表面光洁度的外观和性能:

a。 OSP的厚度必须控制在一定范围内;

b。 微蚀刻量必须控制在一定范围内;

c。 在PCB制造过程中,如果出现部分异常或严重的可焊性,必须100%消除污染物(凝胶残留物,墨水等)。

OSP厚度形成的化学机理

正如前面所述,薄膜的厚度因不同离子的应用而不同。

在OSP溶液中,有少量铜离子带电荷加3,OSP溶液可在酸性溶液中解离。在清洁和微蚀刻之后,当在PCB上的裸铜周围产生带电荷为1的铜离子时,将PCB放入OSP槽液中。然后通过铜离子的空电子在PCB表面铜上发生络合,在离解的溶液中带电荷为2,从而可以用2d10的铜形成偶极键。最后,将形成一种复杂的网状结构防腐剂。

OSP应用技术的关键在于控制OSP厚度。基本上,有一种误解,即防腐剂越厚,它对焊锡提供的保护就越多。事实上,如果防腐剂太厚,焊剂很难在焊接时消除防腐剂。大量的研究表明,当OSP防腐剂过厚时,焊膏的扩散速度会降低,不时会引起铜的暴露,接触电阻会上升,甚至难以形成焊点。但是,如果薄膜太薄,则耐热冲击性能会降低,因此在回流过程中,它不会抵抗高温,从而影响焊接性能。因此,一般来说,防腐剂的厚度应该控制在0.2到0.5μm之间是合适的。

当然,电子设计师的工作当然不是仔细检查薄膜的厚度。接收电路板。在板材生产过程中,表面光洁度的厚度必须在离开车间之前严格控制。例如,PCBCart的PCB制造符合标准IPC 2的指导和规定。此外,超过10年的经验和时间实验使工程师能够获得最佳的溶液浓度和传送带的移动速度,这进一步导致完美的OSP厚度

-

PCB打样

+关注

关注

17文章

2968浏览量

21742 -

OSP

+关注

关注

1文章

39浏览量

15132 -

华强PCB

+关注

关注

8文章

1831浏览量

27811

发布评论请先 登录

相关推荐

OSP工艺简介

PCB板OSP表面处理工艺

PCB表面处理中影响OSP膜厚的因素有哪些

OSP的制造工艺及涂有OSP的PCB的存储要求

OSP的制造工艺及涂有OSP的PCB的存储要求

评论