电子产品是我们日常生活中不可或缺的一部分。从智能手机到汽车,一切都包括电子元件。这些电子产品的核心是印刷电路板,也称为PCB。

大多数人在看到印刷电路板时都会识别它们。这些是用线条和铜部件覆盖的小型绿色芯片,您可以在内脏电子设备的核心找到它们。这些板由玻璃纤维,铜线和其他金属部件制成,用环氧树脂固定在一起,并用阻焊膜绝缘。这种焊接掩模是特征绿色的来源。

但是,您是否曾经观察过那些组件牢固粘在上面的电路板?永远不要将它们视为PCB板的装饰。在组件安装到其上之前,先进的电路板将无法提供其功能。安装有元件的PCB称为组装PCB,制造过程称为PCB组件或简称PCBA。裸板上的铜线(称为迹线)将连接器和组件彼此电连接。它们在这些功能之间运行信号,允许电路板以特别设计的方式运行。这些功能从简单到复杂,但PCB的尺寸可能比缩略图小。

那么这些设备究竟是如何制作的呢? PCB组装过程很简单,包括几个自动和手动步骤。随着流程的每个步骤,板制造商都有手动和自动选项供您选择。为了帮助您从头到尾更好地理解PCBA过程,我们在下面详细解释了每个步骤。

PCB设计基础

PCBA过程总是从PCB的最基本单元开始:底座由多个层组成,每个单元在最终PCB的功能中起着重要作用。这些交替层包括:

•基板:这是PCB的基础材料。它为PCB提供了刚性。

•铜:在PCB的每个功能面上添加一层薄薄的导电铜箔 - 如果它是单面PCB,则在一侧双面如果是双面PCB。这是铜迹线层。

•焊接掩模:铜层顶部是焊接掩模,为每个PCB提供特有的绿色。它使铜迹线与无意接触其他导电材料绝缘,这可能导致短路。换句话说,焊料将所有东西都保留在原位。焊接掩模中的孔是施加焊料以将部件附接到板的地方。焊接掩模是平滑制造PCBA的关键步骤,因为它可以避免在不需要的部件上发生焊接,避免短路。

•丝网:白色丝网印刷是PCB板上的最后一层。该层以字符和符号的形式向PCB添加标签。这有助于指示电路板上每个元件的功能。

这些材料和元件在所有PCB上基本保持不变,但基板除外。 PCB的基板材料根据特定质量(例如成本和可弯曲性)而变化 - 每个设计师都在寻找成品。

三种主要PCB类型包括:

•刚性PCB :最常见的PCB基板类型是刚性的,占据了大部分PCBA 。刚性PCB的实心核心使板材具有刚性和厚度。这些不灵活的PCB基座由几种不同的材料组成。最常见的是玻璃纤维,否则称为“FR4”。较便宜的PCB采用环氧树脂或酚醛树脂等材料制成,尽管这些材料不如FR4耐用。

•柔性PCB :柔性PCB比柔性PCB更柔韧。这些PCB的材料往往是像Kapton这样的可弯曲的高温塑料。

•金属芯PCB :这些电路板是典型FR4电路板的另一种替代品。这些板由金属芯制成,比其他板更有效地散热。这有助于散热并保护更多对热敏感的电路板组件。

有两种类型的安装技术在现代PCBA行业:

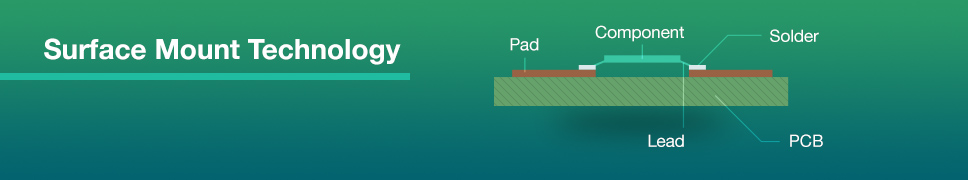

表面贴装技术:敏感元件,一些非常小的元件,如电阻器或二极管,自动放置在电路板表面。这称为SMD组件,用于表面贴装器件。表面贴装技术可应用于小尺寸元件和集成电路(IC)。例如,PCBCart能够以min为单位安装包装。尺寸01005,甚至小于铅笔尖的尺寸。

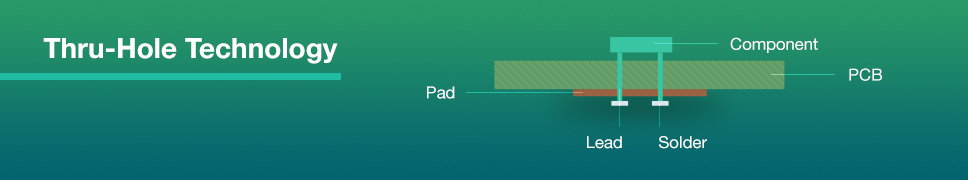

通孔技术:适用于带有引线或电线的元件,必须通过将它们插入孔中而安装在板上在船上。额外的引线部分必须焊接在电路板的另一侧。该技术适用于包含大型元件的PCB组件,如电容器,线圈等组装。

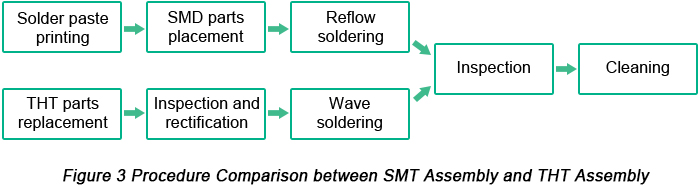

由于THT和SMT之间的区别,它们也必须经历不同的装配过程。以下文章将讨论PCB之外的其他材料和设计考虑因素,因为它们适用于与THT,SMT和混合技术相关的PCB组装过程。

之前装配过程

在真正的PCBA过程开始之前,必须进行一些准备步骤。这有助于PCB制造商评估PCB设计的功能,主要包括DFM检查。

大多数专门从事PCB组装的公司需要开始使用PCB的设计文件以及其他任何公司设计说明和具体要求。这是因为PCB组装公司可以检查PCB文件是否存在可能影响PCB功能或可制造性的任何问题。这是一种可制造性检查或DFM检查的设计。

DFM检查查看PCB的所有设计规格。具体而言,此检查会查找任何缺失,冗余或可能存在问题的功能。任何这些问题都可能严重影响最终项目的功能。例如,一个常见的PCB设计缺陷是在PCB组件之间留下太小的间距。这可能导致短路和其他故障。

通过在制造开始之前识别潜在问题,DFM检查可以降低制造成本并消除不可预见的费用。这是因为这些检查减少了报废板的数量。作为我们对低成本质量承诺的一部分,DFM检查是每个PCBCart项目订单的标准配置。 PCBCart提供免费的DFM和DFA检查,但价值无价值,因为Valor DFM/DFA检查PCBCart取决于是一个有助于提高速度和精度的自动系统。

实际PCBA流程步骤。

步骤1:焊膏软化

PCB组装的第一步是使用焊膏到董事会。这个过程就像丝网印刷衬衫一样,除了掩模之外,在PCB上放置一个薄的不锈钢模板。这允许组装商仅将焊膏涂覆到可能的PCB的某些部分上。这些部件是元件放置在成品PCB中的地方。

焊膏本身是一种由微小球组成的灰色物质金属,也称为焊料。这些微小金属球的成分是96.5%锡,3%银和0.5%铜。焊膏与焊剂混合,焊剂是一种化学设计,有助于焊料熔化并粘合到表面。焊膏看起来像灰色焊膏,必须在恰当的位置以恰当的数量施加到电路板上。

在专业的PCBA生产线中,机械夹具固定PCB和焊料模具到位。然后,涂敷器将焊膏以精确的量放置在预期区域上。然后机器将糊状物涂抹在模板上,均匀地涂抹在每个开放区域。去除模板后,焊膏仍留在预定位置。

步骤2:拾取和放置

将焊膏涂到PCB板上后,PCBA工艺继续移动到拾取和放置机器上,机器人设备将表面贴装元件或SMD放置在准备好的PCB上。如今,SMD占PCB上大多数非连接器组件。然后在PCBA工艺的下一步中将这些SMD焊接到电路板表面。

传统上,这是一个用镊子完成的手动过程,其中装配工必须选择并手动放置组件。这些天,幸运的是,这一步是PCB制造商之间的自动化过程。这种转变主要是因为机器往往比人类更准确,更一致。虽然人类可以快速工作,但疲劳和眼睛疲劳往往会在使用这些小部件几个小时后开始。机器全天候工作,没有这种疲劳。

设备通过拾取PCB板来启动拾取和放置过程真空夹具并将其移至取放站。然后,机器人在工作站对PCB进行定向,并开始将SMT应用于PCB表面。这些元件放置在预编程位置的焊膏顶部。

步骤3:回流焊接

焊膏和表面贴装元件都已到位,它们需要保留在那里。这意味着焊膏需要固化,将元件粘附到电路板上。 PCB组装通过称为“回流”的过程实现这一目标。

拾取和放置过程结束后,PCB板被转移到传送带上。这条传送带穿过一个大型回流炉,有点像商业披萨烤箱。这个烤箱由一系列加热器组成,这些加热器逐渐将电路板加热到大约250摄氏度或480华氏度的温度。这足够热,可以熔化焊膏中的焊料。

焊料熔化后,PCB继续通过烘箱。它通过一系列较冷的加热器,使熔化的焊料以受控的方式冷却和固化。这样就形成了一个永久性焊点,将SMD连接到PCB上。

在回流焊过程中需要特别考虑许多PCBA,特别是对于双面PCB组装。双面PCB组装需要分别进行模板印刷和回流。首先,较少和较小部件的一侧是印刷,放置和回流,然后是另一侧。

步骤4:检查和质量控制

表面贴装元件在回流焊过程后焊接到位后,不能完成PCBA,需要对组装好的电路板进行功能测试。通常,在回流过程中的移动将导致差的连接质量或完全没有连接。短裤也是这种运动的常见副作用,因为错位的组件有时会连接不应连接的电路部分。

检查这些错误和错位可能涉及几种不同的检查方法之一。最常见的检查方法包括:

•手动检查:尽管自动化和智能制造即将发展,但在PCB组装过程中仍然需要手动检查。对于较小的批次,设计人员进行的现场视觉检查是确保回流焊过程后PCB质量的有效方法。然而,随着检查板数量的增加,这种方法变得越来越不切实际和不准确。观察这些小型元件超过一小时会导致光学疲劳,从而导致检查不准确。

•自动光学检测:自动光学检测是更适合大批量检测的方法PCBA的。自动光学检测机,也称为AOI机器,使用一系列高功率相机来“看”PCB。这些摄像机以不同的角度排列,以查看焊接连接。不同质量的焊接连接以不同方式反射光,使AOI能够识别质量较低的焊料。 AOI以非常高的速度完成这项工作,使其能够在相对较短的时间内处理大量的PCB。

•X射线检测:另一种检查方法涉及X射线。这是一种不太常见的检测方法 - 它最常用于更复杂或分层的PCB。 X射线允许观察者透视层并可视化下层以识别任何潜在的隐藏问题。

故障板的命运取决于PCBA公司的标准,它们将被送回被清理,重新加工或报废。

检查是否发现其中一个错误,该过程的下一步是测试零件以确保它完成它应该做的事情。这涉及测试PCB连接的质量。需要编程或校准的电路板需要更多步骤来测试正确的功能。

此类检查可在回流过程后定期进行,以识别任何潜在问题。这些定期检查可以确保尽快找到并修复错误,这有助于制造商和设计人员节省时间,人力和材料。

步骤5:通孔元件插入

根据PCBA下的电路板类型,电路板可能包含除常规SMD之外的各种元件。这些包括电镀通孔元件或PTH元件。

电镀通孔是PCB上的一个孔,它一直镀在电路板上。 PCB组件使用这些孔将信号从电路板的一侧传递到另一侧。在这种情况下,焊膏不会有任何好处,因为焊膏将直接穿过孔而没有粘附的机会。

PTH组件需要更专业的焊接而不是焊膏后续PCB装配过程中的焊接方法:

•手工焊接:手动通孔插入是一个简单的过程。通常,单个站点的一个人的任务是将一个组件插入指定的PTH。完成后,电路板将转移到下一个工作站,其他人正在插入另一个组件。每个需要配备的PTH都会继续循环。 这可能是一个漫长的过程,取决于在PCBA的一个循环期间需要插入多少个PTH组件。为此目的,大多数公司都特别试图避免使用PTH元件进行设计,但PTH元件在PCB设计中仍然很常见。

•波峰焊接:波峰焊接是自动化版本手工焊接,但涉及一个非常不同的过程。将PTH组件放置到位后,将板放在另一条传送带上。这一次,传送带穿过一个专门的烤箱,在那里一股熔化的焊料在电路板的底部洗涤。这会立即焊接电路板底部的所有引脚。 这种焊接几乎不可能用于双面PCB,因为焊接整个PCB面会使任何精密的电子元件无法使用。

此焊接工艺完成后PCB可以继续进行最终检查,或者如果PCB需要添加额外的零件或另一侧装配,它可以完成前面的步骤。

步骤6:最终检查和功能测试

PCBA工艺的焊接步骤完成后,最终检查将测试PCB的功能。这种检查称为“功能测试”。该测试使PCB完成其步调,模拟PCB运行的正常情况。在此测试中,电源和模拟信号通过PCB,而测试人员监控PCB的电气特性。

如果这些特性中的任何一个,包括电压,电流或信号输出,显示不可接受的波动或在预定范围之外的击中峰值,PCB未通过测试。根据公司的标准,失效的PCB可以回收或报废。

测试是PCB装配过程中最后也是最重要的一步,因为它决定了过程的成败。此测试也是整个装配过程中定期测试和检查非常重要的原因。

PCBA之后

Suffice可以说,PCB组装过程可能是一个污秽的过程。焊膏会留下一定量的助焊剂,而人工操作可以将油和污垢从手指和衣服转移到PCB表面。一旦完成所有工作,结果看起来有点暗淡,这既是美学又是实际问题。

在PCB上剩余数月后,助焊剂残留物开始闻起来并感觉粘稠。它也会变得有些酸性,随着时间的推移会损坏焊点。此外,当新PCB的出货量被残留物和指纹覆盖时,客户满意度往往会受到影响。由于这些原因,在完成所有焊接步骤后清洗产品非常重要。

使用去离子水的不锈钢高压清洗设备是去除PCB中残留物的最佳工具。在去离子水中清洗PCB不会对设备造成威胁。这是因为常规水中的离子会损坏电路,而不是水本身。因此,去离子水在进行洗涤循环时对PCB无害。

洗涤后,使用压缩空气进行快速干燥循环,使成品PCB准备好包装和运输。

PCBA之间的差异:THT组装,SMT组装和混合技术

通孔技术(THT)装配工艺

作为传统的PCB装配方法,通过手动程序和自动程序的协作完成通孔安装过程。

•步骤1:元件放置 - 此步骤由专业工程人员手动完成。工程师需要根据客户的PCB设计文件快速,精确地将组件放置在相应的位置。元件放置必须符合通孔安装工艺的规定和操作标准,以保证高质量的最终产品。例如,他们必须澄清组件的极性和方向,停止操作组件影响环境组件,使完成的组件放置与相应的标准兼容,并在处理IC等静电敏感组件时佩戴防静电腕带。 > •第2步:检查&整流 - 组件放置完成后,然后将电路板放置在匹配的传输框架中,其中插入组件的电路板将自动检查,以确定组件是否准确放置。如果观察到有关元件放置的问题,也很容易立即纠正它们。毕竟,这是在PCBA工艺焊接之前进行的。

•步骤3:波峰焊接 - 现在应将THT元件精确焊接到电路板上。在波峰焊接系统中,电路板在高温(约500°F)的液体焊料波上缓慢移动。然后,可以成功获得所有引线或电线连接,以便将通孔元件牢固地连接到电路板上。

表面贴装技术(SMT)装配工艺

与通孔安装工艺相比,表面安装工艺在制造效率方面脱颖而出,因为它具有全自动安装PCB组装工艺,包括焊膏印刷,拾取和回流焊接。 br> •步骤1:焊膏印刷 - 通过焊膏印刷机在板上涂敷焊膏。模板确保焊膏可以准确地留在安装元件的正确位置,也称为模板或焊接屏。由于焊膏印刷的质量与焊接质量直接相关,因此专注于高质量产品的PCBA制造商通常在通过焊膏检查员进行焊膏印刷后进行检查。这种检查保证了印刷已达到法规和标准。如果在焊膏印刷中发现缺陷,则必须重新进行印刷或在第二次印刷之前将焊膏洗掉。

<步骤2:元件安装 - 从焊膏印刷机出来后,PCB将被自动发送到贴片机,其中元件或IC将被安装在相应的焊盘上,以抵抗焊膏的张力。元件通过机器中的元件卷轴安装在PCB板上。与薄膜卷轴类似,承载组件的组件卷轴旋转以向机器提供零件,这将快速将零件粘贴到电路板上。

步骤3:回流焊接 - 放置每个元件后,板通过一个23英尺长的炉子。 500°F的温度导致焊膏液化。现在SMD元件已经牢牢地固定在电路板上。

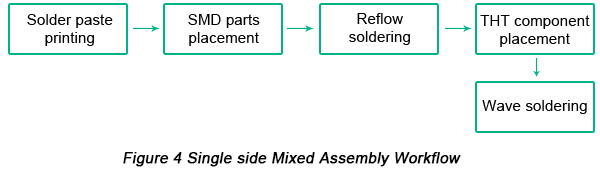

混合技术

随着现代科学技术的发展,电子产品变得越来越复杂,驱动复杂,集成和更小尺寸的PCB板。只包含一种类型元件的PCBA几乎不可能参与其中。

大多数电路板都带有通孔元件和SMD元件,这需要通孔技术和表面贴装技术的协作。然而,焊接是一个复杂的过程,往往会受到太多元素的影响。因此,更好地安排通孔技术和表面贴装技术的顺序变得非常重要。

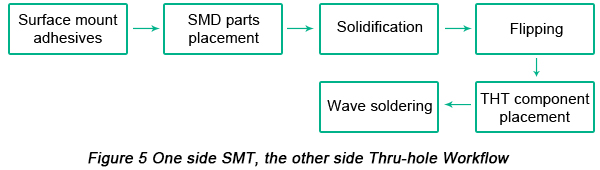

应用混合技术的PCBA应在以下情况下进行:

•单面混合组件:单面混合组件符合以下制造程序:注意:当此类装配中只需要少量THT元件时,可以采用手工焊接代替波峰焊接。

•单面SMT&amp;单侧THT :注意 - 不建议采用这种类型的PCB组装程序,因为粘合剂会增加PCBA的总成本,并可能导致一些焊接问题。

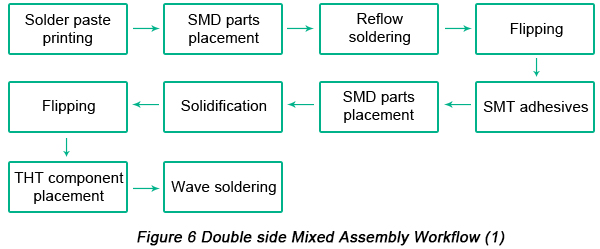

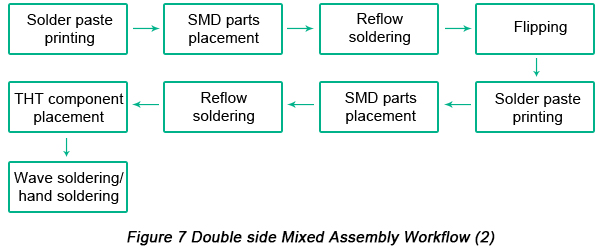

•双面混合装配:就双面混合装配方法而言,有两种选择:使用粘合剂的PCBA和不使用PCBA的PCBA。粘合剂的应用增加了PCB组装的总成本。此外,在这个PCBA过程中,加热必须进行三次,这往往会导致效率低下。

基于上面介绍的混合组装程序之间的比较,可以得出结论,手工焊接适用于PCB组装,其需要两侧的许多组件,其中SMD组件多于THT组件。因此,面对需要少量THT元件的情况,建议采用波峰焊接。

PCB组装必须经历如此复杂的技术过程,需要仔细考虑,稍加修改可能会导致成本和产品质量发生巨大变化。本文中关于PCB组装过程的描述仅以典型的PCBA程序和技术为中心。实际制造过程在很大程度上取决于设计文件和客户的具体要求。因此,如何评估可靠的PCB组装商成为客户在PCBA订单之前必须考虑的关键问题。

-

PCB设计

+关注

关注

394文章

4670浏览量

85256 -

PCBA

+关注

关注

23文章

1504浏览量

51327 -

PCB打样

+关注

关注

17文章

2968浏览量

21647 -

华强PCB

+关注

关注

8文章

1831浏览量

27719 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

42975

发布评论请先 登录

相关推荐

PCBA详解及PCB设计基础介绍

PCBA详解及PCB设计基础介绍

评论