随着技术的进步和人们的生活水平的提高,人们对电子产品的要求已经走向轻薄,小型化,高性能和多功能,使电子产品的微型化和完整性成为主流他们的发展方向。为了提高元件的密度水平,许多单面和双面电路板主要表现为表面贴装元件(SMC)或表面贴装器件(SMD)。然而,就固有强度,可靠性和适用性而言,PIP组件在某些情况下仍然比SMC和SMD具有更多优势,特别是对于边缘连接器。例如,在双面SMT(表面贴装技术)电路板中,采用混合组件,顶部有少量PIP元件,PIP技术的应用有助于降低工艺和控制成本。 PIP技术是一种模板印刷方法,即在SMC表面和通孔安装元件的通孔和焊盘上印刷一定量的焊膏。安装完成后,高温烘箱完成焊接。

与传统技术相比,PIP技术具有以下优势:由于没有波峰焊接,PCB制造和工艺流程得以简化。

b。由于所需设备,材料和工人的应用较少,因此节省了车间空间。

c。 PCB生产成本降低,生产周期缩短。

d。可以避免波峰焊引起的高缺陷率,从而可以提高第一次通过率。可以省略一个或多个热处理步骤,以便PCB可焊性和元件可靠性提高。通孔回流焊(THR)技术能够减少焊剂的数量,避免波峰焊引起PCB上焊剂的污染。

OSP表面处理的性能

作为PCB的透明有机材料表面处理,一方面,OSP通常经过一次性高温焊接后,对PCB存储的要求极高,工艺时间短,PCB表面的有机保护膜会被破坏,导致抗氧化能力下降,容易导致二次回流焊接困难。另一方面,具有OSP表面光洁度的PCB具有更差的焊膏流动性并且铜倾向于暴露在焊点上,这影响焊点的可靠性。此外,锡涂层的外观不符合IPC3标准。因此,通常,具有OSP表面光洁度的PCB很少应用于具有PIP技术的产品中。尽管如此,大多数公司仍然喜欢使用具有OSP表面光洁度的PCB,因为电路板具有优异的均匀性,而具有OSP的PCB具有相对稳定的制造技术且成本低,这对于其他类型的表面处理难以获得。

组件要求

•组件在温度承受能力方面应符合回流要求。

例如,无铅工艺组件应能承受超过260°C的温度超过10秒。专业PCB制造商应具备处理无铅表面处理的能力。以PCBCart为例,这是一家定制的PCB组件制造商,在无铅加工方面非常出色。出于实验目的,我们将仅在本文中应用无铅工艺。

•需要在THR的过孔顶部涂覆锡膏。

为了使这个过程适用,采用PIP技术时,元件和电路板之间的距离应为0.3mm-0.7mm。在相同条件下(印刷参数,焊盘和孔径设计等),具有浸金和其他类型表面光洁度的PCB组件的引脚厚度比板厚1.5mm,并且底部焊点的锡涂层能够满足IPC3的要求。但是,采用OSP的PCB上的焊点往往会发生铜泄漏,外观不符合IPC3标准。

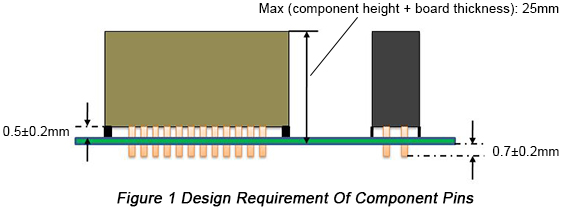

经过多次验证,锡涂层在元件引脚上效果更好在带有OSP的PCB上,板厚比板厚大0.5mm到1.0mm,如下图1所示。

为了阻止元件引脚推出孔内锡膏,孔内锡量不足,必须在元件引脚上进行尖角或锥形加工。

•元件材料封装要求应与SMT相同。

元件必须符合自动安装SMT设备的要求。该要求涵盖了元件高度,元件形状,元件引脚间距等方面。

焊盘设计要求

PIP技术适用于具有OSP表面光洁度的PCB。元件布局要求应与其他类型表面处理所覆盖的PCB大致兼容。一般原则是根据双面回流焊接的要求,将小部件放置在底侧,而将大部件放置在顶侧。组件不得放置在PIP组件周围2mm范围内;如果存在多个PIP元件,为了防止自动安装过程中产生的干扰,相邻PIP元件之间的距离至少应为10mm。

为避免相邻引脚之间或焊盘之间产生锡连接可能导致锡内孔或短路不足,相邻通孔中心之间的距离应至少为2mm,相邻焊盘边缘之间的距离应至少为0.6mm,垫边缘与孔径之间的距离应至少为0.3mm。焊盘孔径应大于元件引脚直径0.2至0.4mm。

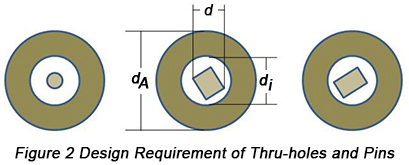

图2显示了通孔的设计要求 d 指的是方形销的对角线直径的孔和销, d i 是指通孔的直径和 d A 是指通孔的外径。由于具有OSP的PCB比具有其他类型表面光洁度的PCB具有更小的工艺窗口,因此在回流中往往会导致焊点泄漏,因此必须合理地设计通孔的直径。下面的表1显示了 d i 的选择以及要采取的问题和措施。

| 通孔直径 | 问题 | 对应措施 |

| <0.7mm | 孔内焊膏量不足 | 不可接受 |

| 0.7mm-1.0mm | 孔内焊膏量不足 | d j 应大于d A 0.3-0.4mm,PCB厚度应为1-1.6mm |

| > 2.0mm | 由于焊膏泄漏的原因,锡的空隙和不足 | d j 应大于d A 0.2-0.3mm |

对模板开放设计的要求

PIP技术成功的关键在于准确的计算用于印刷的所需锡膏量。焊点所需的合金体积能够根据引线形状,通孔直径和基板厚度来确定锡膏的量。锡膏体积的计算始于应用理想的固体金属焊点,这是一个完全填充的电镀通孔,焊接的圆角留在PCB的顶部和底部。

由于采用PIP技术的焊点条款,焊点所需的锡膏量大于SMT元件所需的量。通常,印刷锡膏中的焊料仅占体积的约50%,而其余的是焊剂,随着焊接的完成而挥发。结果,焊膏的体积将缩小50%。为了获得优异的焊接效果,应在通孔安装元件的每个通孔焊盘上保持适量的锡膏以补充焊料,否则会产生一些缺陷,例如通孔内的锡量不足,空隙或气泡。

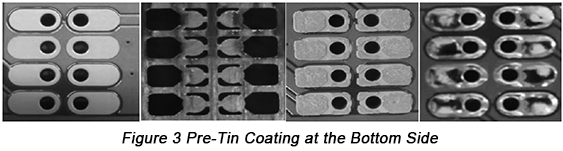

模板厚度和开口尺寸不变,为了解决带有OSP,铜漏电和润湿不良的PCB的锡量不足的问题,在底部应用预镀锡,显示在如下图3所示。

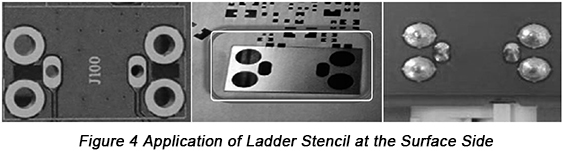

另外,应用尺寸范围为0.13/0.18到0.25mm的梯形模板在表面一侧,如图4所示。

其他技术要求

•打印参数

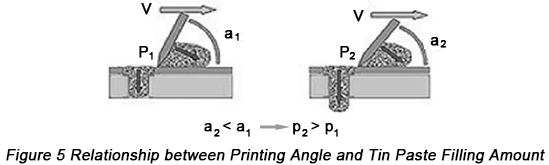

打印参数会在一定程度上影响通孔中锡膏的填充量。锡膏印刷参数主要包括刮刀压力,印刷速度,分离速度,刮刀和模板之间的角度,以及模板清洁模式和清洁频率。刮墨压力和印刷速度影响印刷质量,压力太大和速度太快都可能导致锡量不足。分离速度影响印刷后锡膏边缘的定义;印刷角度会影响通孔中锡膏的填充量。如果其他变量不变,则打印角度的减小可以增加锡膏的填充量,如图5所示。

对于具有OSP的PCB,锡膏填充量大于90%的情况尤其如此,能够确保优异的焊接效果。通孔中理想的锡膏填充量是通孔的锡量应比底垫高0.5至1mm。如果没有在PIP技术组件周围放置具有精细间距的组件,则首先选择45度的刮刀。

•安装技术要求

与普通元件的SMT不同,采用PIP技术的元件具有特殊的外观,极高的高度和高重量,为SMD带来了广泛的安装处理能力,如精确的安装定位和图像处理能力。具有OSP的PCB表现出对安装精度的更高要求,确保了每个安装的稳定性。否则,会出现安装不良和锡不足等问题。

•烤箱温度设定要求

热传输方式回流焊接技术主要来自红外辐射,热空气对流以及红外和热空气的组合。正确设置回流焊温度曲线是焊点焊接质量的保证。基于锡膏,PCB材料,热敏元件和有价值元件的热性能参数,实现了PIP技术的回流焊温度曲线的设定方法。通过实际测量,可以表明在PIP元件的底部焊点和元件表面之间出现3到5度的温差。因为在需要更多热能的通孔内部有太多的焊锡,并且由于这种类型的部件的大尺寸而获得更多的热能,这导致部件底部和内部孔中的焊点的温度升高相对缓慢。如果在具有OSP的PCB的底部应用预镀锡方法,则在第二次回流焊接中液相线温度将略微升高。通过应用不同温度区域的回流炉,可以在允许加工的窗口内适当提高低温区的温度,获得更好的起效效果。

•质量检测和判断焊点标准

PIP元件焊点的质量测试与普通SMT元件不同。它主要在两个方面进行:通孔的填充程度和焊球区域外的润湿性。焊料外围润湿性的最低标准是需要检查焊球和外围润湿。可以通过外观检查来检查底侧的销的焊点。对理想焊点的要求是外观饱满,焊点周围清洁,没有锡球或焊剂污染。对于埋在元件下的引脚和通孔焊点,可以应用X射线检测进行测试。

-

PCB打样

+关注

关注

17文章

2968浏览量

21721 -

PCB焊接技术

+关注

关注

0文章

13浏览量

7460 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43063

发布评论请先 登录

相关推荐

PIP技术 模板印刷简介

PIP技术 模板印刷简介

评论