近年来,电子信息技术的进步和人们对电子产品应用的要求越来越高。电子产品的复杂结构和多种功能使印刷电路板(PCB)朝着新的方向发展。一方面,电子产品中越来越多的集成元件和整体尺寸的小型化使得电路板具有高密度,高精度和高集成度,这引起了从简单的多层PCB到HDI PCB的转变。另一方面,电子产品需要高速,低损耗,低延迟和高保真(HiFi)信号传输,并且必须兼容高功耗的高功耗环境,要求PCB与高功率相关。频率和高功耗热设计以及高质量的信号传输。

为满足需求和市场趋势,高频,高散热和高密度互连设计的技术已经接受现代PCB行业最受关注,并将成为未来的领先发展趋势。

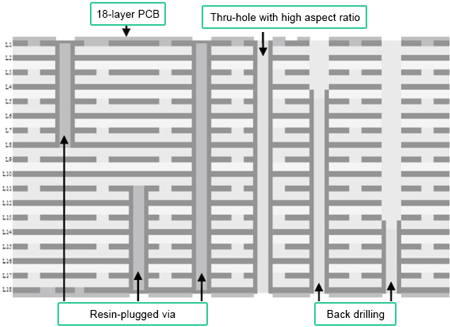

在本文中,我们采用18层PCB(多层电路板,包含众多先进设计,包括采用高频材料作为研究实例的多次背钻,高纵横比树脂堵塞通孔和高散热通孔,详细介绍了该电路板制造过程中应用的技术,如树脂堵塞通孔,stac King up,高密度钻孔和背钻。

高频和高速多层PCB结构特征和材料

结构特征

为了充分了解高频和高速多层PCB的结构特征,可以参考下表和图。

| 高频和高速多层PCB的堆栈结构 | 功能 | 参数 |

|---|---|---|

| 层数 | 18层 | |

| PCB尺寸 | 133.2mm * 196.5mm | |

| 纵横比 | 11:1 | |

| Min。间距/轨迹宽度(外部) | 0.13mm/0.10mm | |

| 最小值。间距btw跟踪到通过 | 0.175mm | |

| Min。直径 | 0.25mm | |

| 性能 | 高频材料,背钻,高纵横比,树脂 - 插入通过,高散热通过 | |

| 应用领域 | 通讯,工业控制 |

基板材料

高频,频带至少为300MHz的信号(相当于波长否超过1m),可根据不同波长进一步分为中频(MF)和甚高频(VHF)。波长至少为1GHz的电磁波通常称为微波。由于PCB的主要功能由基板材料决定,因此高频特征的基板材料将应用于高速和高频PCB。高频基板材料必须满足以下要求:

a。介电常数( D k )应小而稳定(一般来说,越小越好)。基于信号传输速率与材料介电常数的平方根成反比的原理,高介电常数往往会导致延迟信号传输。

b。在信号传输质量方面,介电损耗( D f )也应该很小。较小的 D k ,信号损失较小。

c。铜箔应具有低粗糙度的表面,以避免阻抗控制不匹配和由趋肤效应引起的信号损失。用于高频和高速PCB的基板材料应具有低吸水性。水的介电常数为70,当基材吸收更多水分时,该数量将增加。因此,阻抗控制的修改将导致执行不良的信号传输。铜箔应符合相对较高的剥离强度,这种剥离强度不应仅仅因为表面粗糙度低而受到损害。基板材料在尺寸稳定性,耐热性,耐化学性,冲击强度和可制造性方面也应表现出色。

总之,在决定用于高频和高速多层PCB的合适基板材料时,必须非常注意上述方面和项目。例如,下表详细说明了不同分销商提供的基板材料之间的比较。

| 项目 | 材料A | 材料B | 材料C | 材料D |

| D k | 2.1-2.5 | 2.4-2.7 | 3.5-3.8 | 4.0-4.5 |

| D f | 0.0009-0.0017 | 0.0007 -0.001 | 0.009-0.013 | 0.018-0.022 |

| T g | 25°C | 210°C | 185°C-220°C | 120°C |

| 离子迁移阻力 | A> B> C> D | |||

| 离子迁移电阻 | A> B> C> D. | |||

| 防潮 | A> C> B> D | |||

| 可制造性 | D> C> B> A | |||

| 费用 | A> B> C> D |

基于衬底材料介电常数,介电损耗的综合比较, T g ,抗离子迁移性,耐湿性,可制造性和成本,我们使用材料C用于这种类型的高频和高速多层印刷电路板。/p>

高频和高速多层PCB制造工艺和解决方案中的问题

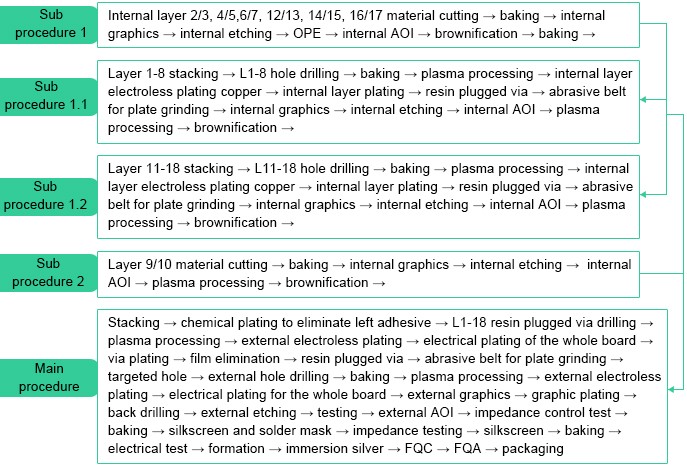

根据此类高的结构 - 频率和高速多层电路板,结合PCB的实际生产技术,制造工艺设计初具规模/p>

•通过制造进行树脂堵塞

问题描述

通过制造进行树脂封装长期以来一直困扰着PCB行业的工程师和制造商,尤其是高密度和高完整性的PCB产品。利用树脂堵塞的通孔,人们一直期望能够克服通过油堵通孔或堆叠树脂堵塞通孔无法解决的缺陷。然而,由于树脂堵塞通孔本身的特性和印刷电路板的结构特征,在达到很多困难之前,永远无法获得高质量的树脂堵塞通孔。

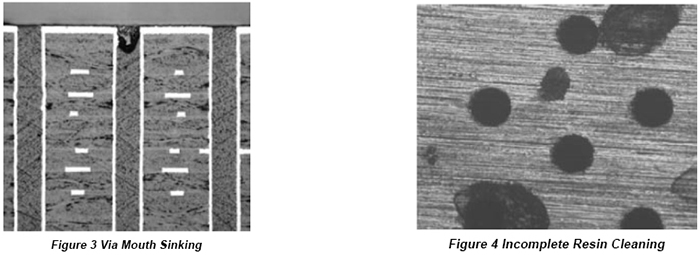

本文介绍的高频高速多层印刷电路板是18层2.65mm板。符合树脂堵塞通孔要求的最大层数为18层,通孔设计成多组,通孔直径不同:0.25mm和0.5mm,最大纵横比可以是11:1。由于包含高纵横比和多通孔设计的PCB需要通过技术进行普通插拔,不同尺寸的通孔需要不同的压力水平,一方面,一些问题往往会导致包括通过下沉,内腔,气泡和油溢出,如图3所示。另一方面,以后往往会导致不完全的树脂清洁。一旦发生不完全的树脂清洁,建议再进行一次或两次研磨。磨削次数过多会导致产量下降,并导致质量问题,例如变形板,铜厚度不足以及通孔口断裂。

湾解决方案

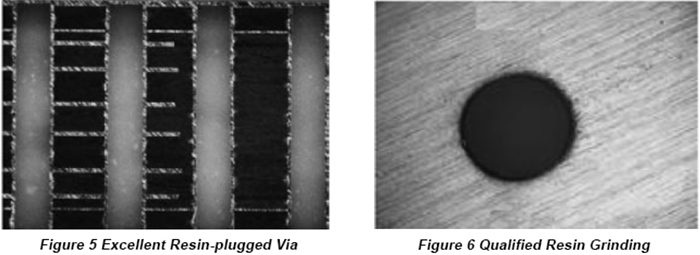

在树脂堵塞之前,必须对电路板进行干燥,以确保通孔内不存在水分,目的是通过通孔内的水分阻止通孔铜和树脂之间的分离。在使用之前,必须搅拌树脂并进行消泡,以消除树脂内部的气泡并降低树脂粘度。在这种情况下,将为具有高纵横比的树脂堵塞通孔创造机会。当真空堵塞机用于树脂堵塞时,必须完全堵塞具有高纵横比的小通孔以阻止气泡产生,从而确保树脂堵塞通孔的质量。

通过完成插入式过孔,必须在研磨前通过砂带进行阶段烘烤,对树脂进行预固化。具体的烘焙参数总结在下表中。

| 温度 | 烘烤时间 |

|---|---|

| 80°C | 20min |

| 100°C | 20min |

| 130°C | 20分钟 |

| 150°C | 30min |

严格遵循上表中列出的项目,可以禁止一些质量问题,包括树脂和铜之间的分离以及树脂上的裂缝。此外,由于树脂的不完全固化,可以产生有利的树脂研磨条件,避免了一些问题,例如变形板和铜厚度不足。图5显示了一个出色的树脂堵塞通孔,通孔平滑,通孔内没有气泡或空腔,而图6显示了合格的树脂研磨。

•堆叠

a。问题描述

层压板是一种通常在PCB产品中见证的灾难。随着无铅焊接技术的应用,层压板更频繁地发生,特别是在高密度互连(HDI)板上。

本文中使用的这种类型的电路板是18层HDI PCB贯穿两次堆叠。随着高频板材料的应用,通过第1层到第18层设计了多组树脂堵塞的掩埋通孔,它们密集分布,通孔之间的间距为0.26mm。结果,在通孔之间将形成弱的结合力。此外,树脂与半固化片之间的结合力很弱,在高温焊接后密集放置树脂堵塞的通孔的区域会产生层压。

b。解决方案

在密集放置树脂堵塞的埋入通孔的区域中,许多元素会导致层压的发生。解决方案来自材料选择,PCB制造,制造工艺等方面。

要考虑的第一个因素是堵塞油,基板材料和 T g 和CTE(热膨胀系数)。当它们之间发生相对较大的区别时,堵塞油和基质材料将达到它们自己的 T g 温度区间,并且在相同的加热时间内会引起不同程度的膨胀和升温速度。因此,解决方案在于基于基材 T g 和CTE的最佳堵塞树脂测定。

由于堵塞树脂和预浸料之间的结合力有限,埋入的通孔区域的预浸料中的粘合剂效率低,并且树脂研磨不完全,随后的层压仍然会由于层之间的粘合力差而导致。为了改善树脂堵塞技术,应在研磨之前进行预固化,以使树脂在完全凝固之前完全研磨,以便树脂停止离开。必须再次设计预浸料堆叠,并且应在树脂堵塞密度区域涂覆含有高含量粘合剂的预浸料,以确保最终产品具有足够的堆叠流动粘合剂和耐热性。

密集的通孔面积和板边缘受到不良的钻孔和铣削,层压也可能由于机械应力而引起。应在密集的通道区域应用全新的钻孔刀片和树脂铝盖。钻孔和堆垛数量也应减少,钻孔时使用的烤板应采用钻头弹跳。应减少机械应力,并应改进机械钻孔,以减少其对板通孔结构的影响。应缩小工具过孔的数量,并控制铣刀的使用寿命和堆垛数量。

印刷电路板在制造过程中往往会吸收水分,吸收的水分会在后来的高温下蒸发掉温度在铜下膨胀,导致巨大的压力。此外,树脂与预浸料和铜层之间的粘合力很弱,从而易于发生剥离,层压也会发生。因此,在生产过程中,应严格监控和控制吸湿性。

•密集散热孔制造

a 。问题描述

由于高频,高速多层PCB需要高频,高密度,高精度和高完整性,因此不能忽视散热。一方面,与普通多层PCB相比,高密度,高精度和高完整性设计包含如此多的高密度组件。另一方面,HDI PCB的高频,高速和高功能设计需要更大的功率。小空间和大功率肯定会给最终产品的散热带来挑战,并严重影响PCB可靠性。基于结构特点和高频高速性能,应依靠高密度散热孔设计。散热孔,相当于高密度金属化孔,起到沿铜厚度方向穿过的薄铜导管的作用,使元件的热量流向PCB的背面并快速传输到其他耗散层。

高密度散热孔具有相对简单的理论,但在PCB制造过程中关注其质量保险并不是那么简单。例如,当一个高频高速多层PCB的边缘设计为高密度散热孔区域,其孔径超过1000个,直径为0.50mm,间距为1.2mm时,普通钻孔方法不会因为钻头产生的热量不能消散,钻孔切屑不能及时消除,这肯定会导致熔化钻孔附着在孔壁上。一旦冷却,就会形成大量的胶水垃圾,严重影响了孔壁的质量。更糟糕的是,当胶水垃圾可能超过时,可能会堵塞孔洞。这种类型的堵塞孔很难清理,对PCB产品来说是一个潜在的危险。

湾解决方案

普通钻头必须用全新类型的钻头进行钻孔,以避免因钻孔长度不足,钻头磨损和钻屑水平不良而导致的粗孔壁和集中热量等问题淘汰。吸尘和吸气压力应从0.014MPa改为0.02MPa,增加钻屑数量。树脂盖用于替代普通铝盖,能够吸收钻孔过程中产生的热量,降低钻头温度,使钻头变得润滑,收缩钻井污染物,提高钻井质量。

另一种解决方案其工作在于高密度小孔制造的钻头弹跳技术,钻孔散热时间延长,切削消除时间延长,减少堵塞,集中热量和粗孔壁等问题。

回钻生产

a。问题描述

高速和高频信号的传输回路主要依靠铜线跟踪和印刷在板上的图形。当铜被通孔刺穿时,返回电路会因信号陷入混乱而受损。

例如,当信号从顶层传输到某个内层时,额外存根将创建以实现电连接。高速信号将分为两部分:一部分在进入底层时反射回来,另一部分沿正常路径进入内部电路。在两种类型的信号的相位方面的差异导致由于在某些频率点处引起的干扰而存在谐振。共振明显增大了环境到共振频率的插入损耗,极大地损害了信号传输。较长的短截线,较大的容量将使得将产生较低的谐振频率,这将显着降低信号的传输质量。有三种方法可以解决这个问题:基板材料厚度减小,底层高速信号放置或背钻应用,指的是直径大于孔的钻头用于消除金属化孔壁的过程也就是说,存根也将被删除。

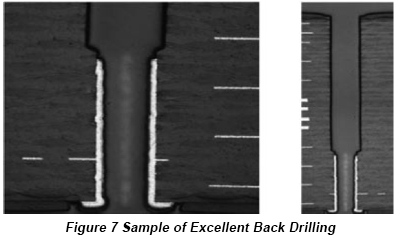

到目前为止,背钻是一种能够满足其需求的相对低成本的高频和高速印刷电路板制造方法。然而,在实际制造过程中,由于背钻结构的限制,可能会出现一些质量问题,如内孔金属,孔堵和切削钻孔。

普通程序预工艺→电镀→外部图形→图形电镀→外部蚀刻→背钻→后处理倾向于要求内部通孔毛刺和铜线等问题。在钻孔过程中,由于孔壁上的电铜与基体材料上的铜铜相比具有相对较弱的结合力,铜附着在其表面上,孔洞在钻孔过程中易于剥落,导致通孔毛刺和铜线。此外,孔内的铜厚度通常要求至少为20μm。由于铜箔具有优良的延展性,因此在钻孔时难以切割。此外,孔洞的出现也源于背钻的钻孔角度不合适或背钻参数不兼容。

b。解决方案

应选择具有合适角度的背钻,并应找到与钻孔角度相符的制造参数,以防止由于角度不合适,转速不足而导致毛刺在孔内发生和不完整的切割能力。因此,应采用以下程序:预处理→电镀板→外部图形→图形电镀→背面钻孔→外部蚀刻→后处理。一旦在外部蚀刻之前布置背钻并且依靠蚀刻溶液来消除孔毛刺和铜线,则可以禁止孔被阻挡。下面显示了一个优秀的后钻样本。

测试

完成的电路板必须在真正参与最终产品之前进行测试。当涉及在高频和高速多层PCB上进行测试时,测试必须关注热应力和可焊性。有关热应力的测试方法符合IPC TM 650 2.6.8:2004的规定,而有关可焊性的测试方法符合IPC J STD 003B:2007A1的规定。一旦电路板顺利通过这些测试,它就能够在其服务的产品中发挥其设计作用。

-

多层PCB

+关注

关注

0文章

15浏览量

9947 -

PCB打样

+关注

关注

17文章

2968浏览量

21721 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43063

发布评论请先 登录

相关推荐

18层PCB采用的高频材料及制造过程中应用的技术简介

18层PCB采用的高频材料及制造过程中应用的技术简介

评论