BGA是球栅阵列的缩写,利用焊球作为基座背面的引脚。 BGA是SMT(表面贴装技术)组件接受的一种封装,由多引脚LSI(大规模集成)应用。

BGA封装类别

到目前为止,BGA封装可根据基本类型分为三类:PBGA(塑料球栅阵列),CBGA(陶瓷球栅阵列),TBGA(带球栅阵列) 。

•PBGA

PBGA将焊球置于基座上,具有以下特性:

a。具有与环氧树脂的优良热压匹配;

b。焊球有助于焊点的产生,导致灵活的共面性约为250μm;

c。特点成本低;

d。电气性能极佳;

e。可以通过封装边缘与PCB焊盘精确对齐。

•CBGA

属于CBGA的焊球是用高温焊料制造的,然后通过共晶的应用与陶瓷基体连接焊料具有低熔点(通常为63Sn/Pb),然后利用该焊料使焊球与PCB(印刷电路板)连接。 CBGA具有以下特点:

a。具有更高的可靠性;

b。具有良好的共面性,约为100μm,易于产生焊点;

c。对湿度不敏感;

d。具有高封装密度;

e。由于不同的热膨胀系数,CBGA采用与环氧树脂作为基板的PCB板不良热压匹配,使焊点疲劳成为CBGA的主要失效类型;

f。封装边缘和PCB之间难以对齐,导致封装成本高。

•TBGA

TBGA是一种利用磁带互连来实现芯片,焊球和PCB之间连接的封装。 TBGA封装的特性包括:

a。使用环氧树脂作为基板材料,与PCBs进行良好的热压匹配;

b。能够通过封装边缘与PCB焊盘对齐;

c。成本最低;

d。对湿度和热量敏感,可能导致相对较低的可靠性;

基于不同类别BGA封装的简要介绍,BGA封装元件的特性可归纳如下:

a。导致低故障率;

b。显着改善元件引脚,同时减小封装尺寸,减少基座的应用范围;

c。明显地打败共面问题并大大减少共面损害;

d。具有实心引脚,这与QFP(四方扁平封装)发生的引脚变形不同;

e。包括短引脚,信号路径此后短路,引线电感和电容减小,电气性能提高;

f。有利于散热;

g。兼容MCM(多芯片模块)的封装要求,从而实现MCM的高密度和高性能。

BGA回流焊技术

基本上,BGA封装组件与SMT组装程序兼容。首先,通过应用模板或焊剂将焊膏涂在PCB上的焊盘阵列上。其次,拾取和放置机器用于使BGA元件完全对准放置在PCB焊盘阵列上。然后,BGA元件将在回流焊炉中进行回流焊接。由于BGA封装元件的特殊性,本文将以PBGA为例讨论回流焊接技术。

•预热阶段

预热阶段通常由2到4个加热区组成,温度在2分钟内不断升高到150°C,这样焊膏中的挥发性物质就会挥发掉。结果,这些物质不会导致焊料飞溅或基底过热。同时,PCB器件的温度可以足够高以实现焊料的润湿性。温度升高达到每秒1.5°C的温度是最佳的。

•浸泡阶段

浸泡阶段的目标是充分实现热熔,PCB上所有焊点的温度可以为接近焊接温度。热熔的程度直接决定了焊点的焊接质量。温度应在60至120秒内保持在约170°C。

•焊接阶段

焊接阶段必须见证焊点温度迅速升至焊接温度。当温度超过183°C时,持续时间应控制在60秒至120秒的范围内。最好将焊接阶段的最高温度设置在200°C至210°C的范围内,组件的峰值温度不应超过220°C。温度上升速率达到每秒2°C至3°C是最佳选择。

•冷却阶段

冷却阶段包含两种冷却模式:空气冷却和自然冷却。最佳冷却速率可达到每秒1°C至3°C的温度范围。此外,元件表面和底部之间的温差不应超过7°C,否则会引起热应力聚集。

由于不同封装的元件具有不同的热吸收和散热率,温度焊接阶段的上升速率和降温速率应区别对待。

回流焊过程中各相的温度和持续时间可归纳为下表。

必须注意的是,这个表在任何情况下都不能完全符合。组件,回流焊炉,PCB,装配环境,操作员的制造经验等之间确实存在差异。因此更精确的设置参数取决于实际的装配经验。

BGA组件检查

良好的焊接只完成了一半。除非进行检查,否则永远无法保证焊点完美。 BGA包装将其组件隐藏在其体下,因此视觉检查几乎无法工作。此外,最佳检查只能使边缘处的焊点暴露,无法提供完整和准确的检测结果。因此,应通过X射线检查设备检查BGA焊点。有两种方法可用于X射线检测设备:透射检查和横截面检查,这两种方法都能够检查焊点之间的桥接和未对准。事实上,两种检测方法在BGA焊点形状和尺寸检测能力方面表现不同。

•X射线透射检测

X射线沿垂直方向传输所有高密度材料。当涉及到CBGA时,焊球会阻止焊台处的共晶焊料产生,而元件级的共晶焊料往往会被焊球覆盖。就PBGA封装而言,焊接站处的焊料图像往往会在焊点处停止。结果,X射线透射检查无法正确解决焊料不足的缺陷。

•X射线横截面检查

X射线横截面检查可以探索焊接连接缺陷并准确获得BGA的形状焊点和横截面的临界尺寸。焊点水平的圆环厚度检查反映了焊料回流过程或焊料站焊料的变化情况。焊点水平的半径检测表明焊料站的焊料量变化,这是由焊膏印刷技术或过多的回流焊料引起的。焊球的半径检测表明从焊点到焊点或从板到板的共面性。

小型化和高性能是电子产品必不可少的发展趋势,领先的电路模块组装密度不断上去。因此,高完整性微型组件也随着组装方法的推进而变得多样化。随着现代封装技术的蓬勃发展,BGA封装技术正朝着μBGA和MCM发展。作为一种高密度组装元件,应根据不同的封装要求应用不同的焊接温度。只要在BGA回流焊接过程中仔细考虑必要元件,就可以充分保证BGA元件和SMT组件的可靠性。

| 温度阶段 | Up Phase | 向下阶段 | 设置时间持续时间 | ||

|---|---|---|---|---|---|

| 设定温度(°C) | 实际温度(°C) | 设定温度(°C) | 实际温度(°C) | ||

| 1 | 140 | 140 | 140 | 140 | 35 |

| 2 | 120 | 120 | 120 | 120 | 45 |

| 3 | 160 | 160 | 160 | 160 | 50 |

| 4 | 180 | 179 | 180 | 180 | 45 |

| 5 | 200 | 200 | 200 | 200 | 55 |

| 6 | 210 | 210 | 210 | 210 | 55 |

| 7 | 230 | 230 | 230 | 230 | 45 |

| 8 | 245 | 244 | 245 | 244 | 50 |

-

BGA

+关注

关注

5文章

551浏览量

47360 -

PCB打样

+关注

关注

17文章

2970浏览量

22035 -

华强PCB

+关注

关注

8文章

1831浏览量

28102 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43398

发布评论请先 登录

相关推荐

BGA封装是什么?BGA封装技术特点有哪些?

bga封装的意思是什么?

BGA返修台类别总结

BGA封装技术及BGA元件焊点问题简介

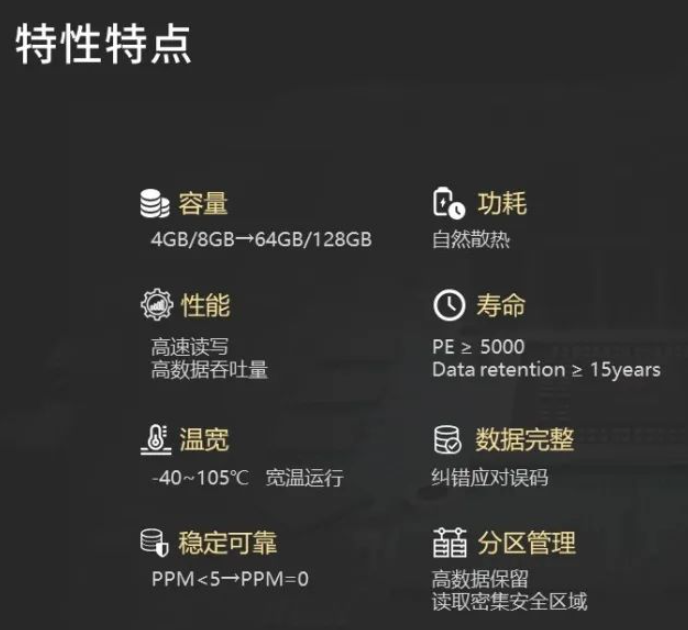

车规级CXL SSD固态硬盘解决方案

BGA封装类别

BGA封装类别

评论