每当电子产品经过焊接,焊剂或其他类型的污染物总是留在PCB(印刷电路板)的表面上,即使不使用无卤清洁助焊剂也是如此。根据我的经验,永远不要太信任“不干净”。一句话,表面贴装焊接后的PCB清洁在保证电子产品的可靠性,电气功能和使用寿命方面起着至关重要的作用。本文将讨论表面贴装焊接后清洁的重要性,并列出一些常用的清洁方法。

表面贴装焊接后PCB清洗的意义

以下几个方面能够充分说明表面贴装焊接后PCB清洁的重要性:

•表面贴装焊接后的PCB清洁可以防止电气缺陷的发生。

在所有电气缺陷中,漏电是最突出的,这是降低PCB板长期可靠性的基本要素。这类缺陷主要是由离子污染物,有机残留物和其他残留在电路板表面的粘附物质引起的。

•表面贴装焊接后的PCB清洗可以消除腐蚀性物质。腐蚀会损坏电路,主要部件或装置脆性。腐蚀性物质可以在潮湿的环境中导电,这将进一步引起PCB板短路甚至失效。消除腐蚀性物质实际上排除了阻碍PCB板长期可靠性的负面元素。

•表面贴装焊接后的PCB清洁可以使电路板外观看起来清晰。

表面贴装焊接后清洁的PCB板外观清晰,暴露出一些缺陷,便于检查和排除故障,如热损伤和层压。

污染物来源分析

表面贴装焊接后,PCB板表面留下的白色污染物含有复杂的成分。它们可以是助焊剂,氧化物或助焊剂和金属试剂,焊接掩模和PCB层压材料。除上述物质外,白色污染物的产生与其他元素有关,包括PCB设计,SMT技术(如回流焊时间和温度),温度和湿度。

表面贴装焊接后的PCB清洁方法

•手动清洁方法

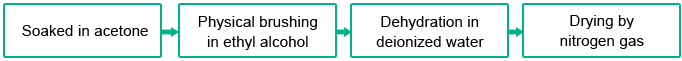

丙酮溶液用于浸泡PCB板约10分钟。然后,使用栏杆刷来清除乙醇溶液中焊料连接处的污染物。接下来,在使用去离子水洗涤3分钟之前取出板。之后,使用无水乙醇进行脱水。最后,使用氮气枪干燥电路板表面直至看不到水痕。

在手动清洗过程中,利用溶解度较高的丙酮浸泡电路板,这可以有效地使污染物溶解在溶液中。然后电路板通过将电路板放在乙醇中进行物理刷洗,刷掉细小的焊剂污染物。接下来,有机溶剂必须在去离子水的帮助下进行脱水。最后,使用氮气干燥电路板表面,以完成表面贴装焊接后的手动清洁。该过程可归纳为下图。

•超声波清洗方法

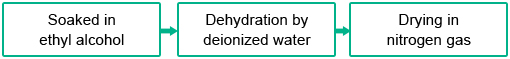

丙酮溶剂用于超声波清洗方法。首先,将PCB板浸入丙酮溶剂中10分钟。然后,将其放入专用于绝对乙醇的石英容器中,其中浸渍电路板。接下来,在将石英容器放入超声波清洗槽中之后进行超声波清洗。超声波清洗持续5分钟,超声波功率为240W,然后在关闭超声波清洗开关后用篮子取出石英容器。然后,用去离子水洗涤5分钟,用无水乙醇在电路板上进行脱水。最后,使用氮气使表面干燥。

在超声波清洗过程中,将电路板放入乙醇剂中,这与人工清洗不同。根据超声波振动的原理,超声波清洗旨在清除焊剂残留物,并通过去离子水进行脱水。最后在氮气的帮助下进入干燥阶段。超声波清洗的整个过程如下图所示。

•气相清洗方法

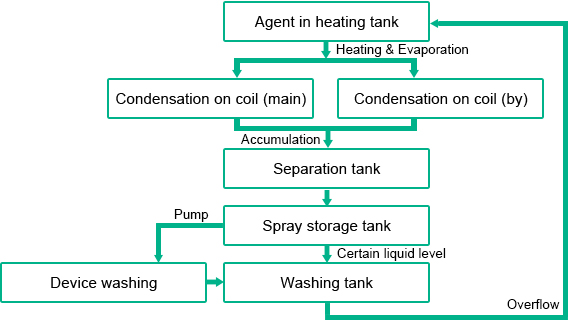

首先打开设备冷凝系统,使其运行5到10分钟。然后,打开设备加热系统,将清洗剂加热至沸腾温度。将电路板放入清洁篮中,然后将其放入沸腾槽中。煮沸时间为3至5分钟。然后,将篮子放入蒸汽区进行蒸汽清洗3至5分钟。然后,用清洁剂喷涂电路板表面10至20秒。之后,将篮子稍微放入漂洗槽中1至2分钟。最后,装置通过冷凝干燥,在药剂完全挥发后取出篮子。

当PCB板放入热剂蒸汽中时,热蒸汽会凝结在表面上。表面比较冷的电路板,导致PCB元件表面的油脂污垢溶解。将溶解的油脂污垢浸入沸腾剂中,同时蒸汽积聚在沸腾剂周围的冷凝盘管上。蒸汽将以液态返回分离室,该分离室可以在分离水和杂质过滤的情况下再循环。药剂气相清洗原理如下图所示。

所有清洗方法之间的比较

通过观察PCB走线和表面情况,比较表面贴装焊接后PCB上的手动清洗,超声波清洗和气相清洗方法,可以得出结论,焊剂残留物可以从根本上彻底清洗通过有机溶剂清洗PCB板表面。但是,手动清洁和超声波清洁有时仍会在PCB板的某些部分上保留助焊剂残留物。因此,综合分析得出的结论是,有机溶剂清洗设备应具有更高的可靠性,更低的毒性和更高的安全性,从而使清洗变得彻底,产生更好的清洗效果。

总而言之,电子装配能力不限于制造和装配技术范围。然而,就板焊和焊接PCB而言,助焊剂电子器件也是不可避免的方面,它在确定最终电子产品的可靠性和功能性方面起着至关重要的作用。

-

PCB打样

+关注

关注

17文章

2968浏览量

21879 -

华强PCB

+关注

关注

8文章

1831浏览量

27999 -

PCB焊接技术

+关注

关注

0文章

13浏览量

7483 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43224

发布评论请先 登录

相关推荐

表面贴装焊接后PCB清洗的重要性

表面贴装焊接后PCB清洗的重要性

评论