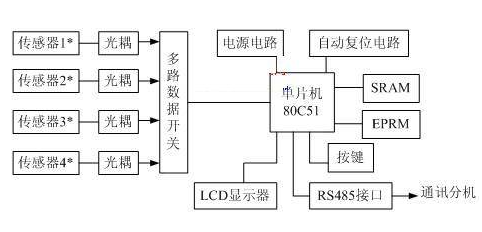

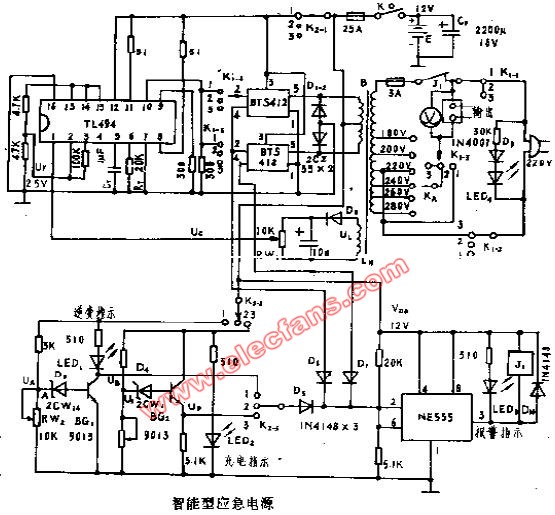

本文研究的主要内容是设计一种可用于工业现场的高性能的交流电压、电流、功率、电能测量系统,提出并研制了一种基于AT89S52单片机的高性能的多路交流电压、电流、功率、电能测量系统。系统采用ATMEL公司的AT89S52单片机作为主处理芯片,通过RS485总线将采集到的现场电能参数数据传输至上位机,上位机对采集到的数据进行显示、存储,从而达到现场监测与控制的目的。

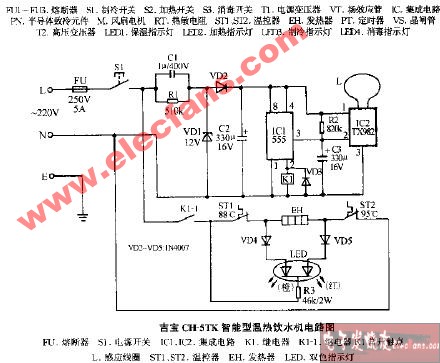

系统总体方案设计

系统选用德国CIRRUS LOGIC公司推出的带有串行接口的单相双向功率/电能计量专用芯片CS5460,其内部集成了2个2kHz带宽的同时采样的16位Δ-ΣA/D、高低通数字滤波器、能量计算单元、串行接口、数字/频率转换器寄存器数组和片内看门狗定时器等功能单元,与低成本的分流器或变压器相连测量电流,与电阻分压器或变压器相连测量电压。CS5460可以精确测量和计算瞬时电压、瞬时电流、瞬时功率、电能、电压有效值(VRMS)和电流有效值(IRMS)。CS5460作为专用的计量芯片能够完成电力参数的测量任务,通过 SPI 串口,单片机对CS5460寄存器读写操作,进行各种测量。单片机将读取的电压、电流、电能、功率因数等参数经RS485总线传输至主控制室内的上位机,上位机主要进行测量过程的控制以及测量分析并显示各测量现场的电参数,当检测到电压、电流及功率、电能值大于或小于设定的阀值时系统报警。

系统硬件电路

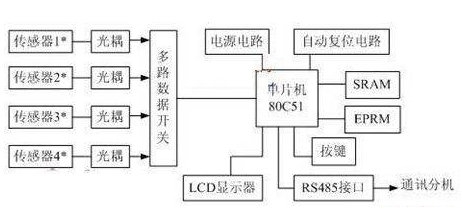

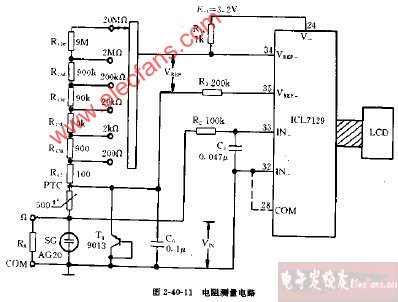

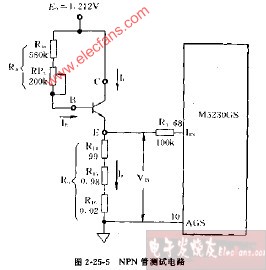

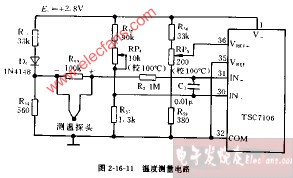

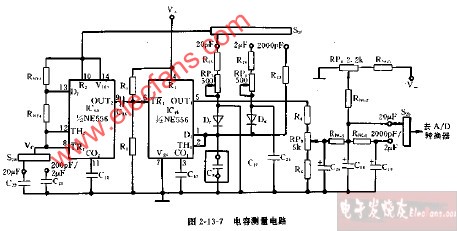

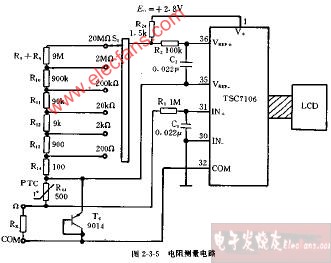

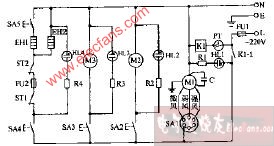

单片机是整个电路中最核心的元件,本文采用的是AT89S52单片机。AT89S52是一种低功耗、高性能CMOS8位微控制器,其与工业80C51产品指令和引脚完全兼容。CS5460 的电流通道可与低功耗分流器或互感器接口;电压通道可与低功耗分压器或互感器接口。其电流通道的可编程增益放大器(PGA)的增益可设为10 和50,分别对应于最大有效值为150mV 和30mV 的交流信号输入;电压通道的最大有效值输入为150mV。图1为电流通道前级参数电路。

图1 电流通道前级参数电路

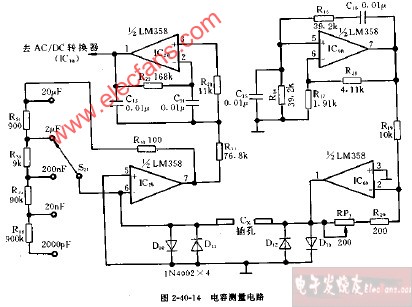

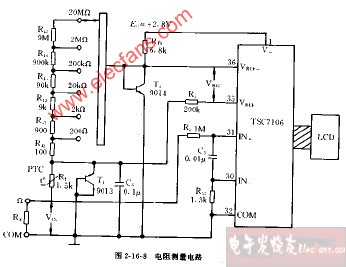

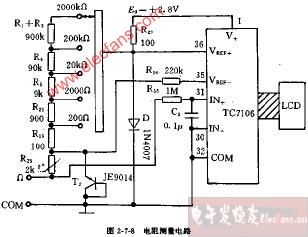

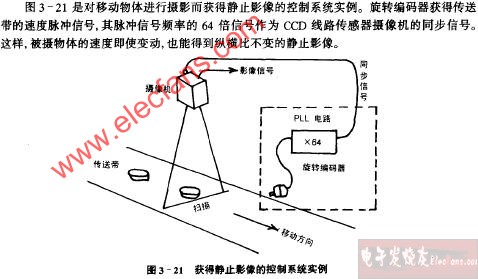

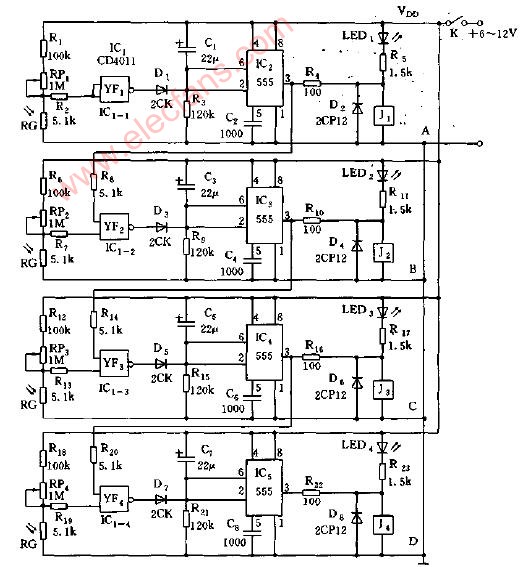

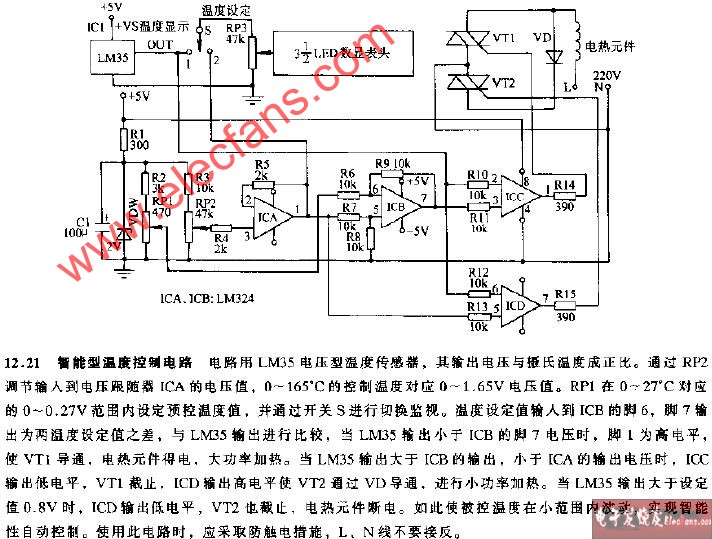

CT比率=1:2000,本系统设定电流测量范围10A~260A,当原端电流为最大值260A 的时候,应保证 R4 和 R5 两端的差分电压 VIMAX 不大于500MV(Vrms《354mV)。互感器的额定串联电阻为 10欧姆,所以保证R1,R2,R3,R4,R5 部分的等效电阻接近于10欧姆。电压端直接引入380V 高电压,通过电阻分压,使得电压端输入参数降到 0.5V 以内。图2给出了电压通道的电路图。

图2 电压通道的电路图

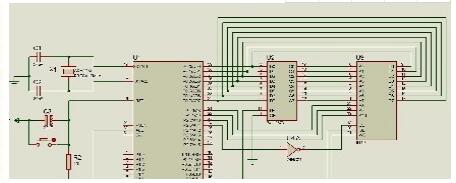

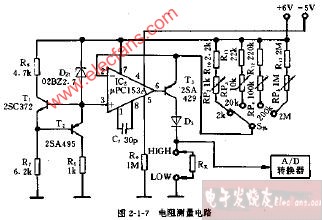

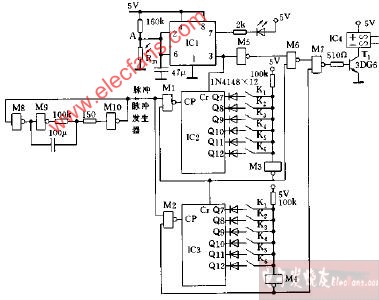

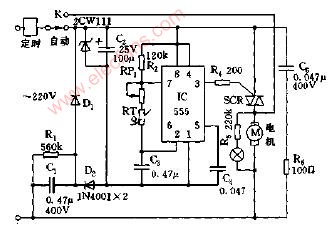

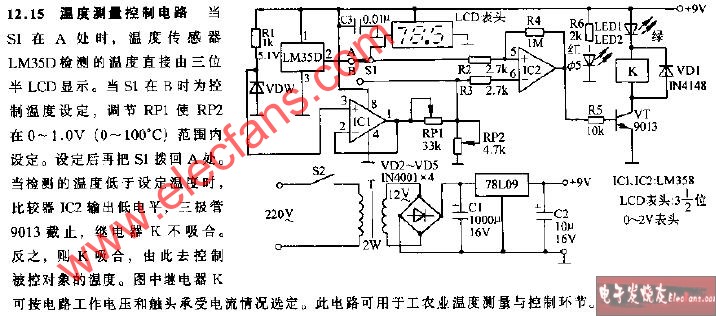

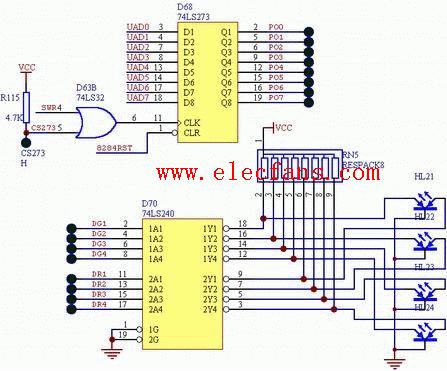

CS5460 与本系统主控制器AT89S52之间的接口线路图, 如图3所示。二者之间的数据传输通讯, 大体只要依靠CS、SDI、SDO、SCLK 这四条接口线路即能实现;当需要从CS5460 寄存器中读取(或写入) 数据时,操作时序依次为:向CS 发送片选信号(逻辑低电平) ;向SDI 发送8 位读(写) 命令;对于数据读取情形, 根据所发送的命令内容,在此之后的8、16、24 个SCLK周期内, 从SDO 引脚输出有关寄存器数据(对于数据写入情形, 则在之后的24 个SCLK 周期内,将从SDI引脚连续输入串行数据);因而便于单片机采集程序的精确定时与判断。

图3 CS5460与AT89S52接口线路图

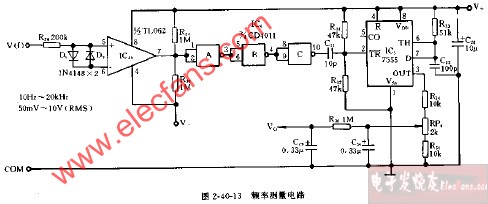

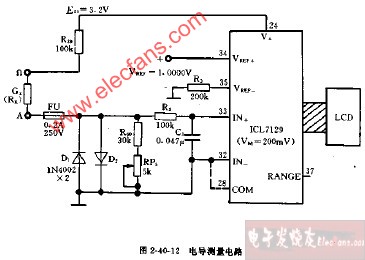

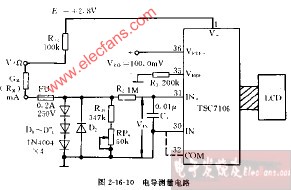

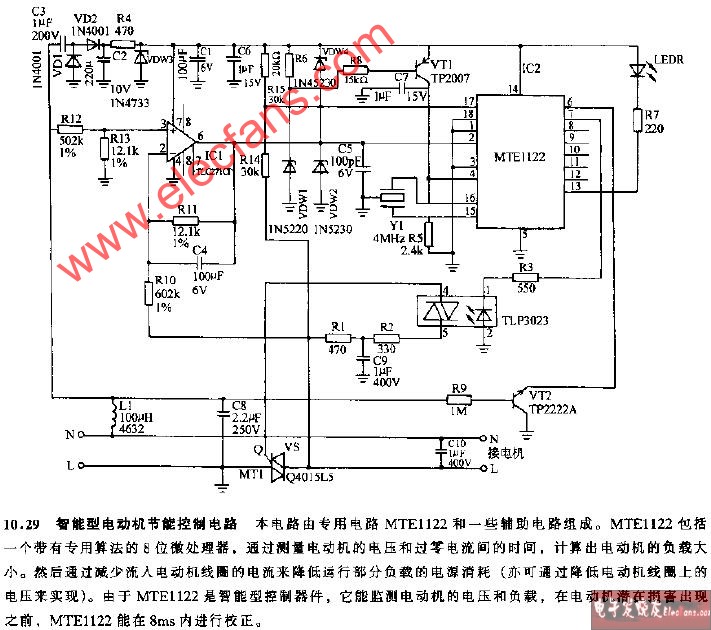

RS485总线是工业应用中非常成熟的技术,是现代通讯技术的工业标准之一, RS485总线用于多站互连十分方便,用一对双绞线即可实现,由于采用平衡发送和差分接收,即在发送端,驱动器将TTL电平信号转换成差分信号输出;在接收端,接收器将差分信号变成TTL电平,因此具有抗共模干扰的能力。

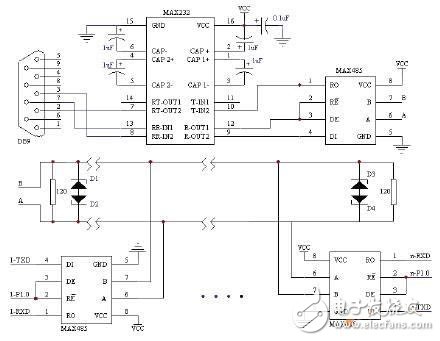

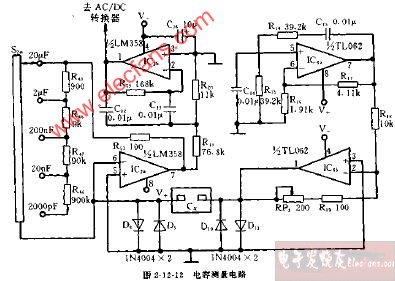

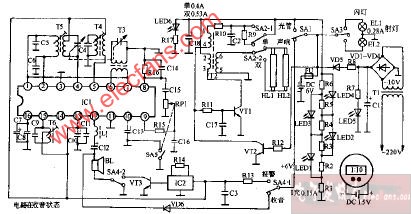

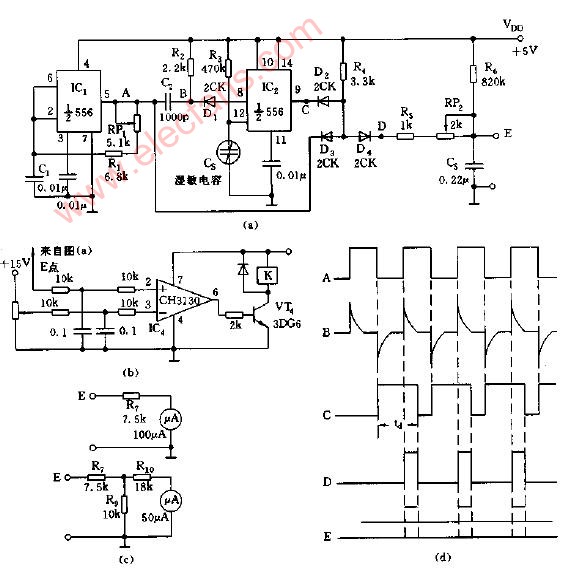

图4 RS485现场总线硬件电路设计

图4为RS485现场总线硬件电路设计图。下位机通过485接口芯片MAX485与RS485总线相连,计量室PC机经RS232/RS485电平转换后与RS485总线相连。本系统采用RS485总线微机与单片机的主从式串行异步半双工通讯的方法,下位机作为控制系统,分别控制一套现场数据采集系统。鉴于MCS-51系列单片机的串行口是一个标准的TTL电平接口(即用3.8V~5V表示“1” , 0V~0. 3V表示“0”),故在数据传输时需要先进行RS232/RS485电平转换,本系统选用MXA232芯片实现上位机端RS232电平与TTL电平的转化 ,然后通过MAX485芯片将TTL电平转换为RS485标准电平。在下位机端MAX485将RS485标准电平转换为TTL电平接入处理器的异步串行通信口,实现RS485网络的半双工通信。

系统软件电路设计

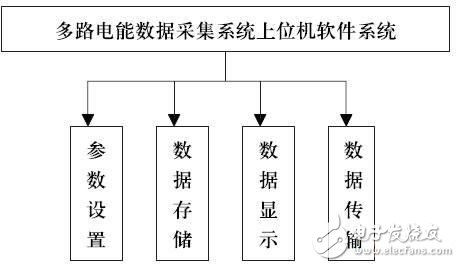

多路数据采集控制系统上位机采用VisualBasic 6.0设计开发。Visual Basic 6.0是一种可视化的、面向对象和采用事件驱动方式的结构化高级程序设计语言,用于开发基于Windows环境下的各种应用程序。上位机实现采集到的现场电能参数的显示、保存等操作,软件框图如图5所示。

图5 RS485局域网络软件系统设计

图5为上位机工作界面,主要实现采集到的每个工作现场电能参数的显示、存储以及报警(根据设置的阀值)。在上位机中,“设置”主要进行每个工作现场电能参数阀值的设定(若采集的电能参数超出设定范围则显示过高-红灯,低于设定的阀值则显示过低-蓝灯,在设定的范围内则显示正常-绿灯,并且高于阀值的参数以红色显示,低于阀值的参数以蓝色显示),“开始”按键实现数据采集过程的开始;“保存”按键实现工作现场电能参数数据的存储;“结束”按键结束整个程序。

建立在下位机基础上的上位机软件,是对整个测量系统的进一步完善,使下位机的功能得到进一步地发挥。上下位机的通信采用主从方式,上位机与下位机之间进行轮询通信,各下位机之间不能通信。每个下位机都有自己的地址码,上位机向下位机发送1个带有下位机地址的命令,所有下位机判断是否呼叫自己,只有被呼叫的下位机才工作,从而实现了上下位机之间的独立通信。

本文所设计实现的多路电能数据采集系统, 采取了软件与硬件相结合的方法, 选用AT89S52单片机,实现了对多路电能参数的采集,采集的数据通过RS485现场总线将数据上传至主控制室计算机,上位机软件采用功能强大的界面开发工具VB6.0编写,实现了对现场电能参数的显示。整个系统功耗低、可靠性高,在工业控制领域进行实时采集监控。系统具有很好的实用价值和推广价值。

电子发烧友App

电子发烧友App

评论