电源,是一种能够提供电能的设备。 开关电源是采用开关管开关技术的电源。 自第二次工业革命以来,伴随着半导体晶体管的发展,开关电源技术也如火如荼地发展起来,并深入到我们生活中的方方面面。 大到国家电网供电系统,光伏发电,小到家庭照明,个人消费电子,都应用到了开关电源技术。

产品的定位和应用场景不同,导致开关电源的选型和设计方式不尽相同。 比如通信电源,在给通信设备提供电能的同时,我们不希望电源对于设备有不必要的电磁干扰,因此通信电源对于EMI的要求较高。 再比如消费类电源,由于消费产品更追求的是用户体验、安全以及价格,所以消费电源倾向于设计高性价比,安全可靠的产品。

什么是开关电源

1. 感性地理解开关电源

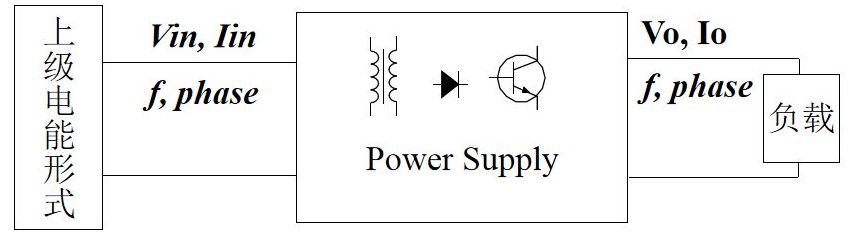

开关电源的本质,是能量的传输与调理。 生活中各式各样的设备,都有不同的用电需求,有的需要交流电,有的需要直流电; 有的需要高压电,有的则需要低压电。 因此利用开关电源将某一种形态的电能“调理”成另外一种形态的电能,是必要的需求。

关于开关电源的主要“工作”,这里冒昧地用一下开关电源大佬Sanjaya Maniktala提到的一个形象的比喻。 回想一下我们都经历过的上下班高峰期或春运高峰期,我们有一群人在同一地点,希望到达同一目的地。 显然这么多人不可能同时乘坐一趟交通工具达到目的地,而是需要把这些人“打包”,一趟一趟地输送过去。

在送达时间一定的条件下,有两种输送方式。 一种方式是将人群“打成大包”,采用大型的交通工具(如地铁或高铁),每隔10分钟输送一趟; 另一种是将人群“打成小包”,采用小型的交通工具,每隔1分钟输送一趟。

开关电源就是这样大型或小型的交通工具,而它要“打包”的,不是“人数”,而是“能量”。 开关电源利用开关的特性,铡刀式地切割能量的大小和份数,然后一份份地从出发地(输入)送到目的地(输出,也就是用电设备)。

开关电源的开关频率影响其存储和传输能量的元器件(电容,电感,变压器)的体积。 频率越高,切割的能量颗粒度越小,储能元件的体积越小。 开关电源的“铡刀”,即功率开关管MOSFET。 近些年半导体行业的热词“氮化镓GaN”,就是基于GaN材料的MOSFET。 采用GaN MOSFET设计的开关电源,比传统的基于Si MOSFET的开关电源,具有更高的开关频率,能量切割的更小,因此体积更小。

交通工具通过控制荷载人数,发车频率,调整运输到终点站的人数和时间; 开关电源通过控制开关频率,占空比,反馈环路,可以实现用户需要的任意输出,如恒压输出,恒流输出,甚至恒功率输出。 可以满足不同的用户使用场景,因此灵活性非常高。

2. 从原理上理解开关电源

开关电源全称为Switching Mode Power Supply(SMPS),即电源是工作开关模式的。 另外一种电源与之对应,称为线性电源。 线性电源优点是输出纹波小,设计简单,不存在EMI的问题。 缺点就是损耗较大,效率差,只能应用在低功率的场景。 如三端稳压器,或线性稳压器(LDO),都是线性电源。

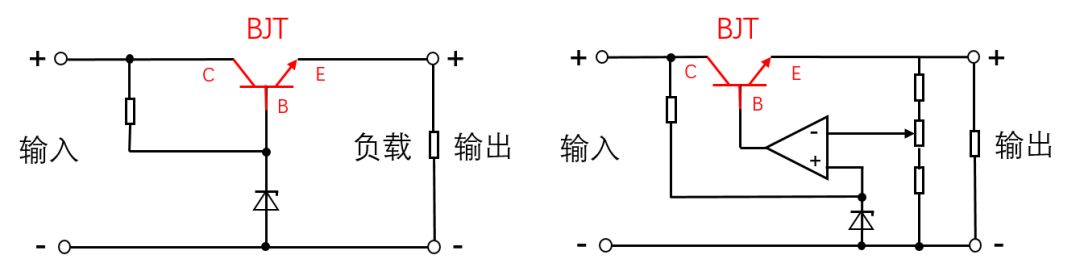

最基本的线性电源为串联型稳压电路。 这种电路适用于输出电压不可调,且功率较小的场景,比如产品中IC的供电电路。 线性电源采用的关键器件是双极型晶体管(Bipolar Junctiontransistor, BJT),BJT在电路中工作在放大状态,在这种状态下,晶体管发射极E和基极B之间的电流具有固定的比例放大关系。 通过控制发射极电流(即输出电流),实现稳定输出的目的。

图3 基本串联型稳压电路(左)和具有放大环节的串联型稳压电路(右)

另外一种输出电压可调的线性电源为具有放大环节的串联型稳压电路。 这种线性电源通过引入深度负反馈的放大器和可调采样电阻,精确稳定输出电压。

线性电源采用的BJT晶体管工作在放大状态,晶体管损耗较大,因此效率较差,整体效率在30%~40%左右,因此并不适用于大功率的应用场景。

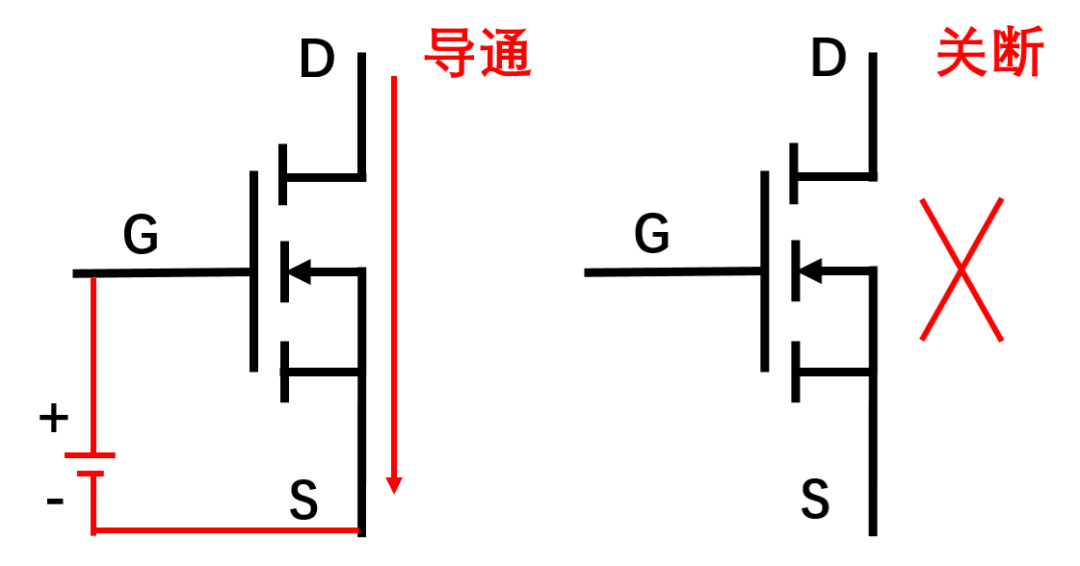

开关电源常用的关键器件为场效应管,全称为金属氧化物半导体场效应管(Metal-Oxide-SemiconductorField-Effect Transistor),简称MOS管或开关管。 开关管主要工作在截止区和饱和区,即开关状态,电路效率可以达到70%~95%。

图4 MOSFET及其开通和关断状态

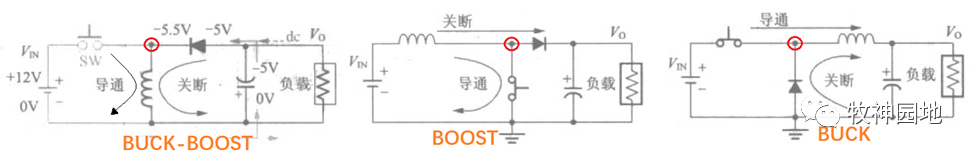

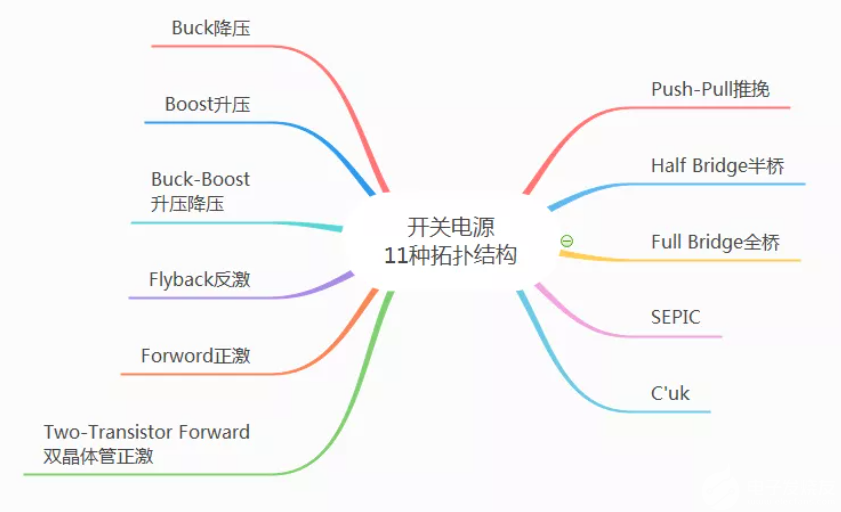

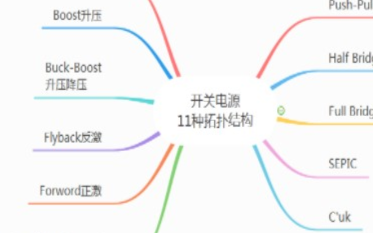

开关电源有多种固定的电路形态,称之为拓扑,这些拓扑是历史上聪明的头脑们发明并优化出的电路结构。 每种拓扑都有自身的优点和特点,因此不同的使用场景,不同的用户需求,工程师会采用不同的拓扑进行设计。

常见的开关电源拓扑

1. Buck电路

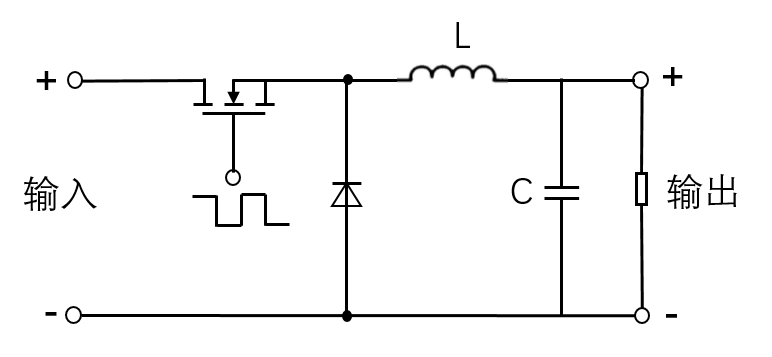

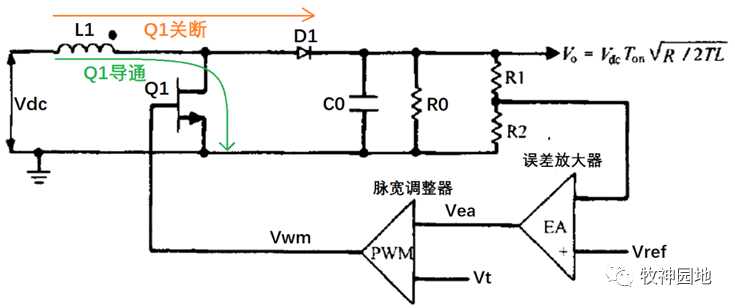

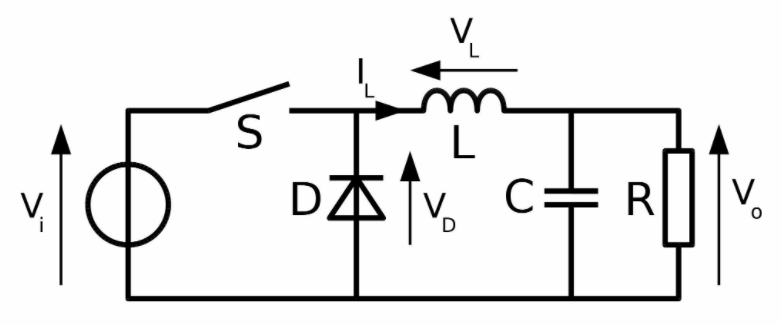

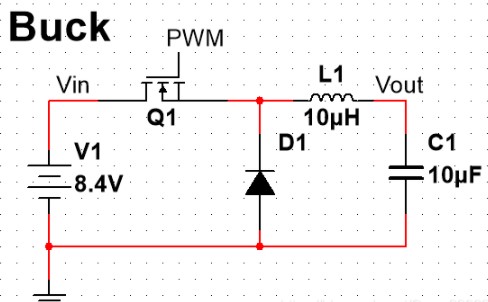

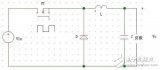

Buck电路即降压电路,输出电压低于输入电压。 Buck电路利用开关管将输入功率“打包”成一段一段的电压(方波电压),然后经过LC滤波电路输出给负载。

图5 Buck电路原理图

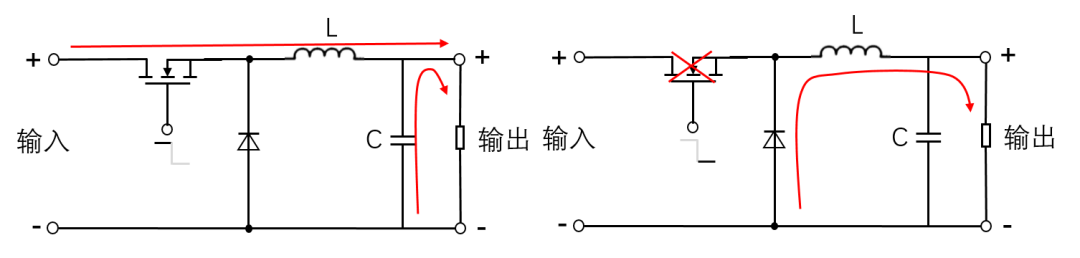

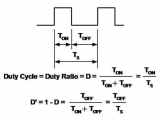

系统通过控制开关管的导通和关断,实现输入能量的“打包”。 这种控制方式称为脉冲宽度调制(PulseWidth Modulation,PWM),顾名思义,就是利用方波脉冲控制开关管的导通和关断,通过调整方波高电平的脉冲宽度,实现输出电压的控制。

图6 Buck电路的工作模式

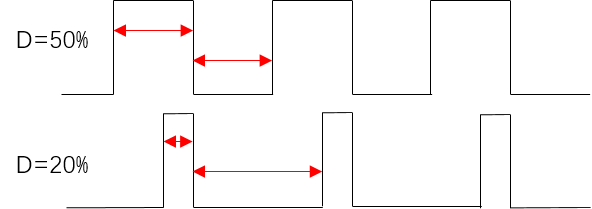

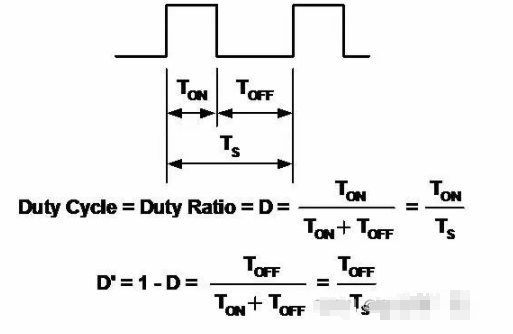

开关管导通时,输入端给电感充电,同时给输出供电; 开关管关闭时,输入被“截断”,电感通过二极管续流给输出放电。 在一个开关周期内,开关管导通的比例称为占空比D(Duty Cycle),D=1时,输入输出直通,输出电压等于输入电压;D=0时,输入输出完全截止,输出电压为0;D=50%时,输出电压为输入电压的一半。 因此可以得出输入输出的关系:Vo=Vin*D。 (从另外一个角度看,Buck电路是将一个某占空比的方波,经过LC低通滤波器滤波成直流的一种电路。 )

图7 占空比D

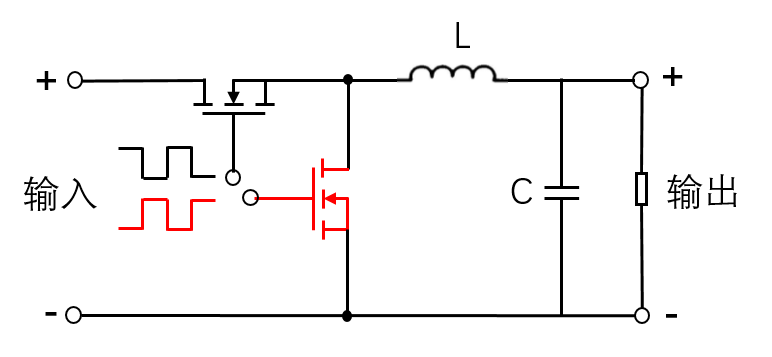

在许多应用中,为了提高效率,会采用同步整流的方式控制Buck电路。 这种方式会把续流二极管换成另外一只开关管,其导通和关断的状态与第一只开关管互补。 利用同步整流的方式,可以弥补二极管损耗较大的缺点,进一步提高电路的整体效率。

图8 同步整流Buck电路

2. Boost电路

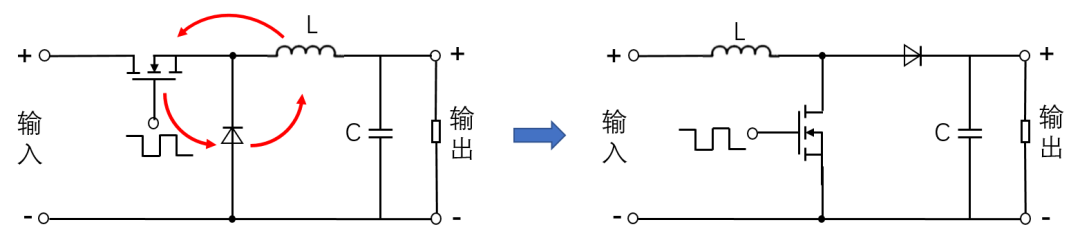

Boost电路为升压电路,输出电压高于输入电压。 只需要基于Buck电路,将开关管,二极管以及电感器件逆时针调换位置,就得到了Boost电路。

图9 Buck电路(左)变换为Boost电路(右)

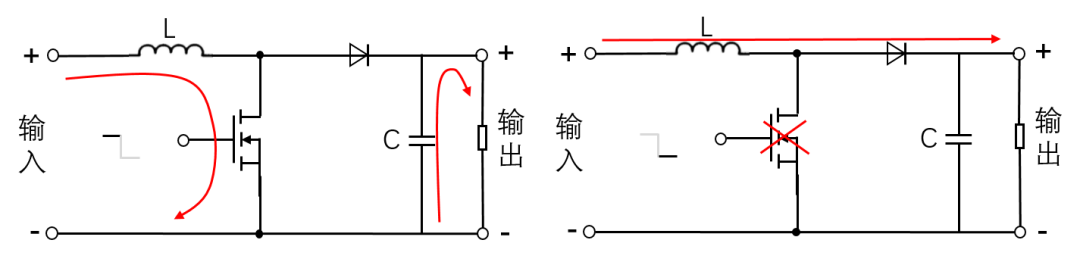

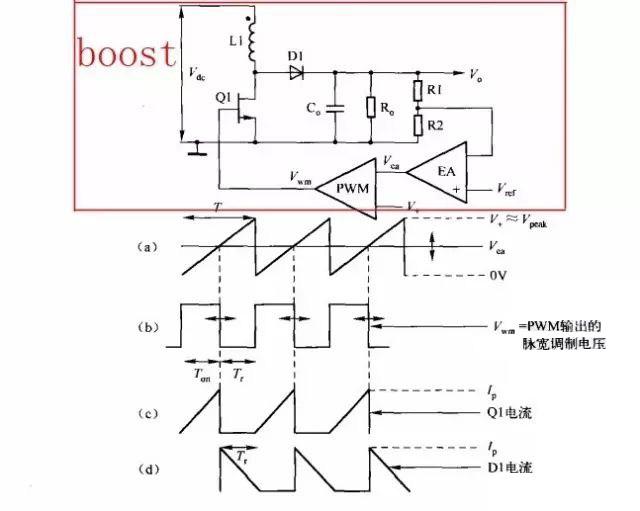

开关管导通时,电流流过开关管给电感充电,同时通过二极管给负载供电; 开关管关闭时,输入端和电感共同给负载供电。 输出与输入电压的比例为Vo=Vin/(1-D)。

图10 Boost电路的工作模式

Boost电路开关管不可以100%导通(D=1),这种情况下,输入端被短路。 从输入输出公式我们也可以看到,D=1的情况下分母为0,这在数学上不允许出现的。

3. Flyback电路

Flyback又称反激变换器,是由Boost电路衍生而来的。 由上面两种电路我们可以看到,Buck/Boost输入输出是“共地”的,因此对于一些需要输入输出隔离的场景,Buck/Boost拓扑并不合适。 Flyback在输入端和输出端采用了隔离变压器的设计,将“输入地”和“输出地”隔离,属于“离线式(off-line)变换器”。

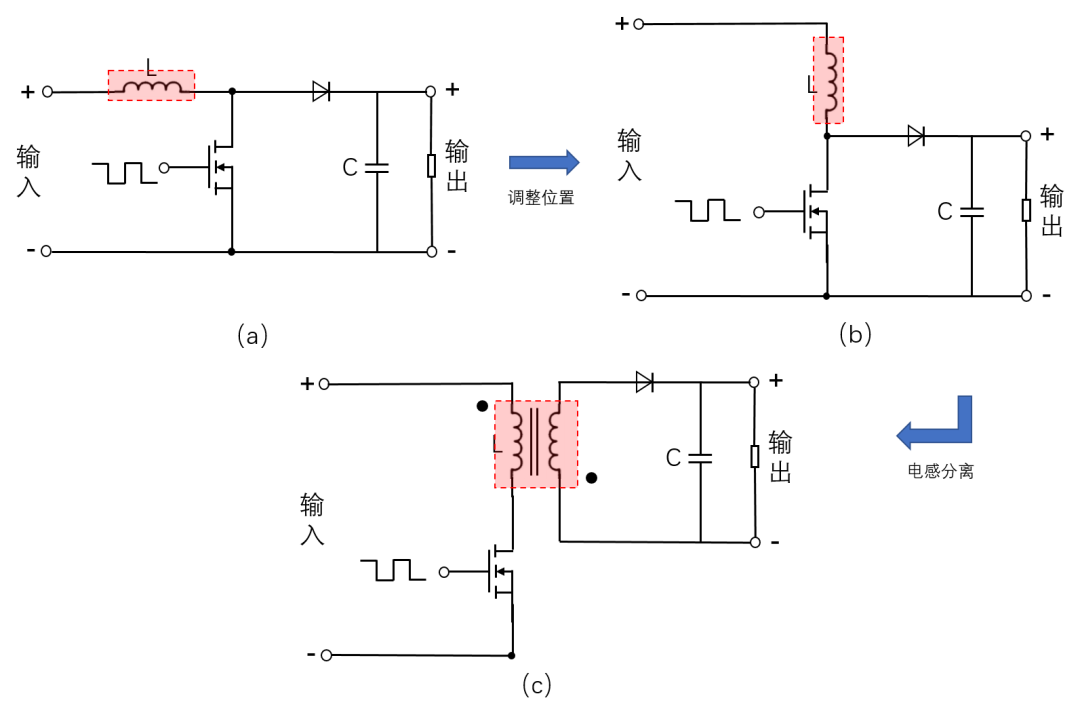

在了解Boost电路时我们知道,电感在工作中有充电和放电两种状态,这两种状态是由同一个电感完成的。 我们对这个电感稍作调整,将充电和放电两种状态分离开来,即充电由一个电感完成,而这部分电能由另一个电感来释放。 听起来不太可能,但是电磁感应的机理使得这种方式成为可能,即耦合电感。

图11 反激变换器flyback的演变过程

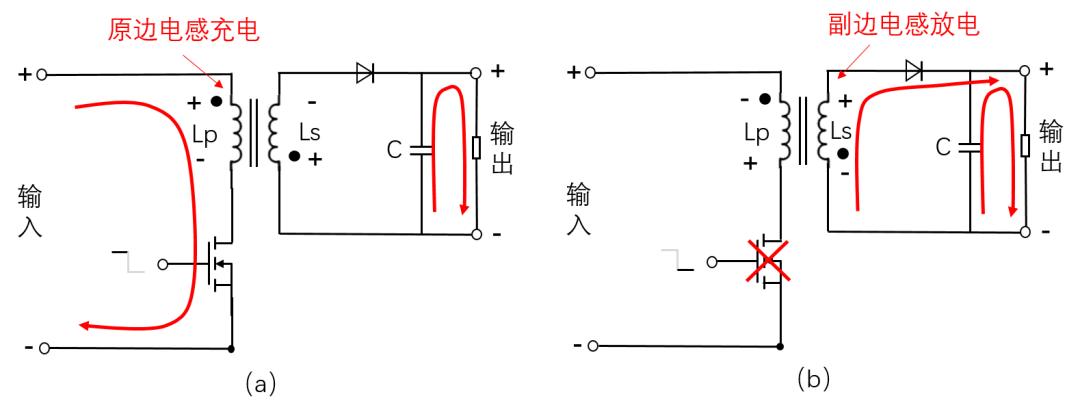

耦合电感形似变压器,但它实质并不是变压器,而是两个电感通过磁芯耦合在一起,分为原边和副边。 当开关管导通时,原边电感充电,并通过电磁感应转化为磁芯的磁能量; 当开关管关闭时,磁能量再通过电磁感应反向转化为电感的电能,并通过二极管释放给输出。

反激变换器原副边电感的同名端是反向的(即原副边绕组朝相反方向绕制)。 为了方便说明,我们分别用Lp和Ls代表原边和副边电感。 开关管闭合导通时,输入电压通过开关管给Lp充电。 Ls正负与Lp相反,由于二极管的存在,Ls处于截止状态。

开关管断开时,Lp的能量通过磁芯耦合输送到副边,Ls正负发生反向,并通过二极管输出给负载。 这时Ls的电压仍然与Lp存在比例关系,仿佛是副边电压“飞到”原边,因此称为“Fly-back”。

另外,工程师可以根据需求设计原副边的匝比,因此flyback可以实现较宽范围的输入升降压功能。

图12 反激变换器flyback的工作原理

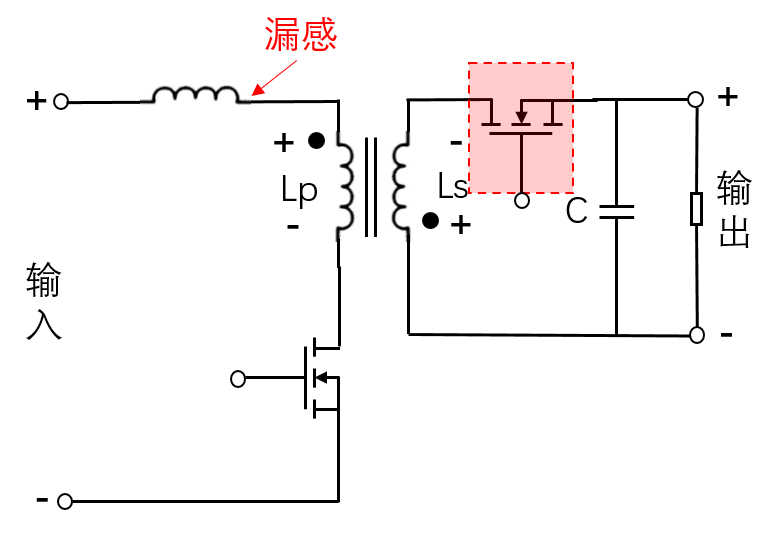

然而实际上,原副边耦合的程度并非理想中的百分百耦合,而是有一部分并未相互耦合的电感,这个电感称之为漏感。 在flyback工作时,漏感能量并未通过磁芯耦合到副边,因此需要有一条路径消耗掉,否则这些能量会直接消耗在开关管上,损坏开关管。

图13 未耦合到副边的漏感

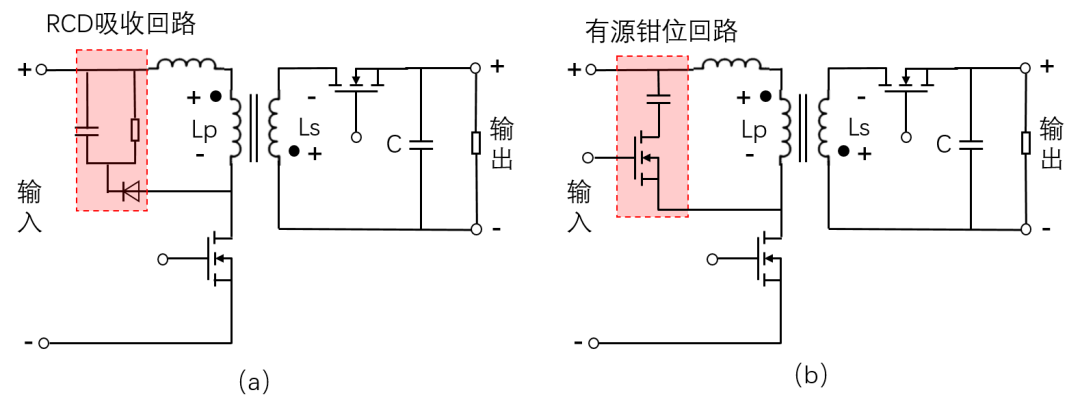

根据消耗路径的控制方式,flyback又可以分为两种形态:QR(Quasi-resonance)flyback和ACF(Active Clamp Flyback)。

QR反激是利用开关管工作过程的谷底开通技术,实现电路的准谐振,进而降低开关损耗。 在QR反激中,漏感能量会通过电阻,电容和二极管回路释放掉,以保护开关管。 这个泄放回路称为RCD吸收回路。 由于漏感能量完全通过元器件以热量的形式泄放出来,这种形式拓扑效率略低。

ACF反激以一只开关管代替RCD吸收回路,实现有源钳位,利用这只开关管与下开关管的互补导通,将漏感能量“回收“回来,进一步提高效率。 由于ACF需要额外增加一颗开关管,因此在成本上略高于QR的方案。

图14 QR反激和ACF反激

Flyback这种利用电磁耦合实现能量传输的方式,虽然结构简单,易于控制,但是由于漏感的存在,整体效率必然是一个挑战。 尤其是在大功率的场景,大量的漏感能量被吸收回路泄放掉了,变换器的损耗随着功率的提升而增加。 因此,因此flyback通常应用在功率在100W以下的场景。

电子发烧友App

电子发烧友App

评论