光耦6n139应用电路(二)

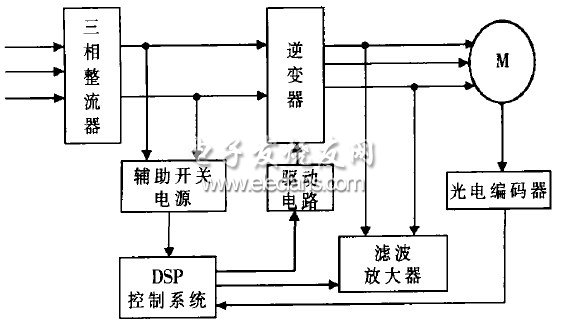

数字控制变频器系统主要由主电路和控制电路组成,主电路采用典型的电压型交-直-交通用变频器结构;控制电路主要包括DSP数字控制器,由DSP、驱动电路、检测电路、保护电路以及辅助电源电路组成。主电路和控制电路原理系统结构框图如图1所示。

图1 系统结构框图

主电路设计

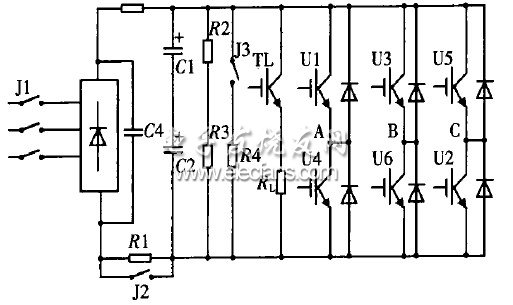

数字控制变频器主电路的原理结构图如图2所示,由滤波、整流、中间滤波、泵升吸收和逆变部分组成。输入功率级采用三相桥式不可控全波整流电路,整流输出经过中间环节大电容滤波,获得平滑的直流电压。逆变部分通过功率管的导通和关断,输出交变的脉冲电压序列。

整流电路将交流动力电变为直流电,本系统采用不可控全波整流模块6RI75G-120。为防止电网或逆变器等产生的尖峰电压对整流电路的冲击,在直流输出侧并联了一个可吸收高频电压的聚脂乙烯电容C4,取值为0.22 μF。整流电路输出的直流电压含有脉动成分,逆变部分产生的脉动电流及负载变化也为直流电压脉动,由C1、C2滤波,取值为450 V、470 μF;R2、R3为均压电阻,取值为5 W、100 kΩ;R1为充电限流电阻。启动变频器后经1 s~2 s,由J2继电器短路,以减少变频器正常工作时在中间直流环节上的功耗。逆变部分电路采用EUPEC的FF300R12KE3集成模块,其内部集成了2个IGBT单元,比较适合变频逆变驱动,其具体极限参数:集射极电压VCES=1 200 V ,结温80 ℃时集射极电流ICE=300 A,结温25 ℃时集射极电流ICE=480 A,允许过流600 A,时间为1 ms,功率损耗为1 450 W,门极驱动电压为±20 V。

如图2所示,TL、RL构成泵升电压吸收电路,当电机负载进入制动状态时,反馈电流将向中间直流回路电容充电,导致直流电压上升。当直流电压上升到一定值时,控制TL导通,使这部分能量消耗在电阻RL上,确保变频器可靠安全地工作。此外,由J1常闭触点与R4组成断电能量释放电路。当系统发生故障或关机时,继电器J1断电,通过其常开触点,将变频器与电网断开;而常闭触点闭合,利用R4为中间回路大电容所储存的能量提高释放通道。

图2 主电路原理结构图

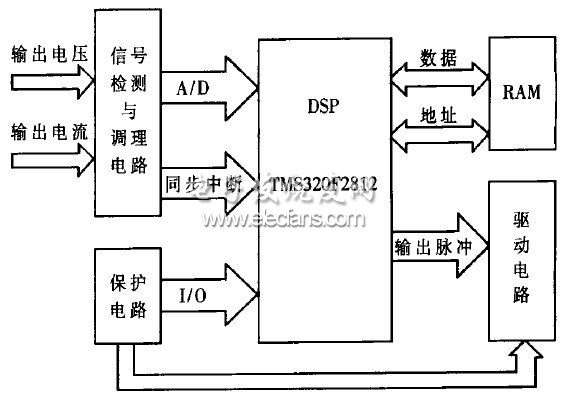

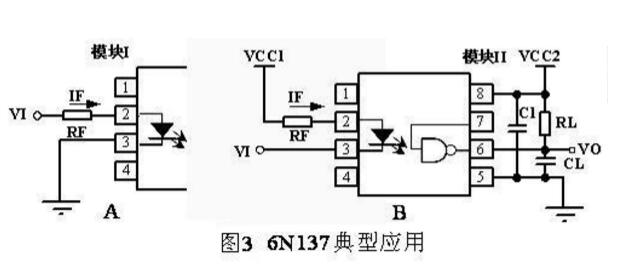

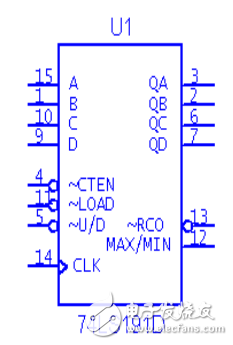

以TMS320F2812为核心的数字控制电路如图3所示。从图中可以看出,控制系统主要包括:DSP及其外围电路、信号检测与调理电路、驱动电路和保护电路。其中,信号检测与调理电路主要完成对图2输出电流和输出电压采样、A/D等功能,DSP产生脉冲信号,通过D/A转换后驱动功率开关管U1~U6。

图3 变频器数字控制系统框图

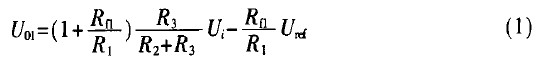

TMS320LF240片内集成了采样保持电路和模拟多路转换器的双十位A/D转换,为了尽量充分利用芯片资源,采用了片内A/D转换进行设计。使用双减法电流[6]采样电路,采样方案中的运算放大器是TLC2274。第一运放U8A的输出电压为:

其中R1=R2,R3=Rn,则:

同样,第二运放U8A的输出电压为:

从霍尔电流传感器输出的Ui=2.5±△V,此电压先后施加到由TLC2274构成的两个减法电路上,第一路以Ui减去传感器采样结果的中值参考电压Uref(2.5V),然后再线性放大到A/D采样所要求的电压范围;第二路则相反,再中值参考电压Uref减去传感器输出电压Ui,同样也线性放大到合适的电压范围。Z1、Z2为两个3.3V的稳压二极管,对运放输出电压起到限幅作用。当Ui值》Uref时,Uo1输出为正电压,且电压范围是0-3.3V,而由于二极管D2的存在使得电流不能注入到运放中,故而第二路运放不能输出负电压,而是钳位在0V;当Ui值《Uref时,Uo2输出为正电压。现样由于二极管D1在存在使得第一路运放不能输出负电压,也是钳位在0V。在一个正弦波周期内的某一时刻只会有一路信号输出,这比常规方法采样窗口要宽一倍,从而提高了采样精度。

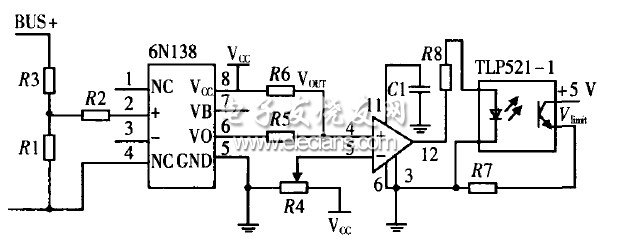

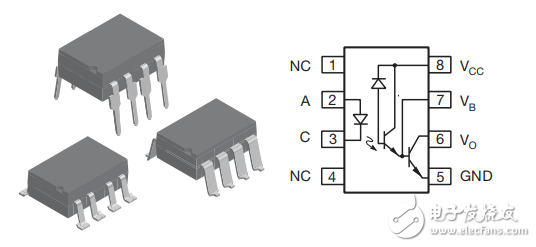

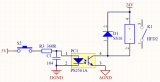

由于电机启动时的电流非常大或因控制回路、驱动电路等误动作,造成输出电路短路等故障,导致过大的电流流过IGBT,且电流变化非常快,元件承受高电压、大电流,因此需要一种能快速检测出过大电流的电路。可以采用2SD315A自身检测和检测直流母线的双重检测以及在故障发生时,采用软、硬件同时封锁的方法。直流母线电压的变化,对整个逆变系统有较大的影响。当母线电压过低,电网输出不能达到系统要求时,需要尽快切断电源,防止对电机或者逆变系统造成破坏;相反,母线电压过高,很容易使功率驱动管烧毁。为有效地保护功率IGBT和直流滤波电容,系统设计了母线电压过欠压保护电路,故障检测原理如图4所示。图中6N138为一个线性光电隔离器,输出电压信号与母线电压成正比,当通过光电隔离器件后,可以直接供给DSP控制系统进行采样。同时,将输出Vlimit信号送至DSP,触发中断保护。

图4 故障检测原理图

电子发烧友App

电子发烧友App

评论