电池充电的系统考虑

要快速可靠地完成电池充电,需要高性能的充电系统。以下系统参数是设计经济可靠的解决方案所必须考虑的。

输入源

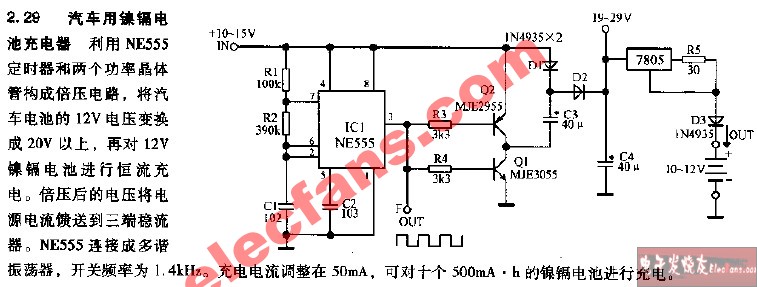

许多应用都采用廉价的墙式适配器作为输入电源,这种适配器的输出电压高度依赖于变化较大的交流输入电压以及适配器负载电流。通过汽车适配器充电也面临同样的问题。汽车适配器的输出电压范围通常为9V"18V。

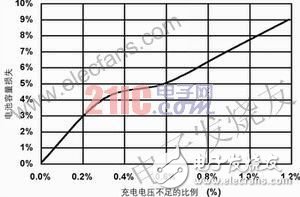

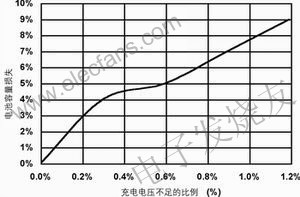

输出电压稳压精度

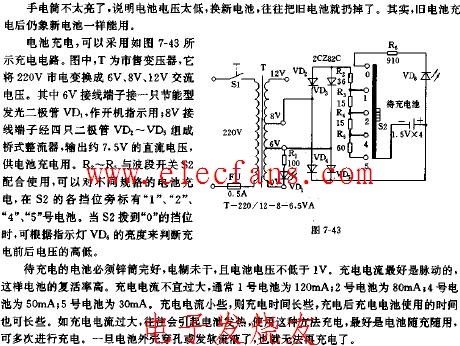

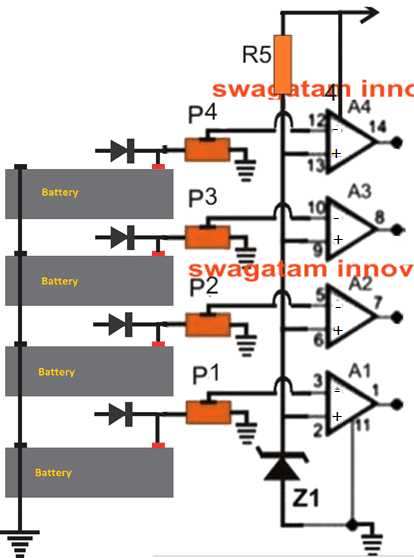

对于锂离子电池,为使电池容量的利用率达到最大,输出电压稳压精度至关重要。输出电压精度的微小降低都会导致电池容量大幅度减少。当然,出于安全以及可靠性方面的考虑,输出电压并不能无限度提高。图1示意了输出电压稳压精度的重要性。

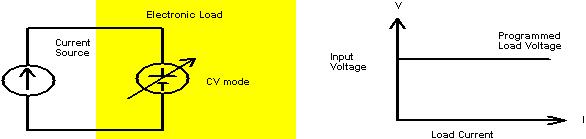

充电结束方法

无论是锂离子电池还是镍氢电池,过充都是致命的弱点。对于安全可靠的充电系统来说,精确的充电结束方法是非常关键的。

电池温度监控

可充电电池的充电温度范围通常在0°C"45°C之间,温度超出此范围时,对电池进行充电会导致电池过热。在充电过程中,电池内部的压力升高,因此,电池会膨胀,电池内部的高温和高压会导致电池机械开裂甚至爆炸,或者出现泄露。在0°C"45°C温度范围之外对电池进行充电会损害电池性能,或者缩短其预期寿命。

电池放电电流或反向漏电流

在许多应用中,即使输入电源断开,充电系统仍然与电池相连,因此,充电系统必须保证此时电池的漏电流尽可能小。允许的最大漏电流应当小于几个mA,比较理想的情况是低于1mA。

电池充电器设计

考虑到前面的系统因素,可以开发出合适的充电管理系统。

线性解决方案

当输入源稳压良好时,可以采用线性充电解决方案。Microchip的MCP738xx 线性电池充电器系列就是一个线性充电解决方案的例子。在这些应用中,线性解决方案提供了诸多优点,如易于使用、尺寸小以及低成本。

开关式充电解决方案

对于输入电压范围较宽的情况,如无稳压的AC-DC墙式适配器或汽车DC输入,开关式稳压器可以将电池充电器内部的功率损耗降到合理的水平。

选择拓扑结构

开关式稳压器拓扑结构决定了稳压器开关和无源滤波元件的构成。这种构成的差异随拓扑结构的选择而变化,从而要在复杂性、效率、噪声以及输出电压范围之间权衡。电源转换器的拓扑结构很多,但只有几种适用于5W"50W范围的电池充电器。

降压稳压器

降压稳压器是电池充电应用的一种常用拓扑结构。降压稳压器具有以下优点和缺点:

优点:1. 复杂性低、单电感结构。2. 对于同步应用,转换效率可达90%。

缺点:1. 降压稳压器MOSFET开关集成的二极管在没有输入电压时会构成一个电池放电通路。因此需要一个额外的阻断二极管,增加额外器件的同时也导致系统中出现额外的压降。2. 降压稳压器的输入电流是脉冲式或间歇的。这种拓扑结构在电源的输入端产生较高的电磁干扰(EMI)。大多数降压稳压器都需要额外的输入EMI滤波。3. 降压稳压器只能对比输入电压低的输出电压进行稳压。有些应用的输入电压范围宽,覆盖到必需的输出电压范围。对于对多节锂离子电池单元组成的电池组进行充电的应用来说,这种情况很常见。4. 发生降压开关短路故障时,输入至电池之间短路。对于不具备电池内部保护的镍氢电池,就会引发安全问题。5. 降压稳压器需要高端驱动(对N通道MOSFET开关),与低端拓扑结构相比,这会带来更大的复杂性。6. 脉宽调制(PWM)控制器应用中的外部开关电流检测比较复杂。对于电池短路或负载短路等故障模式来说,限制开关电流非常重要,没有高速开关电流限制能力,电池充电器在发生短路时会被损坏。

SEPIC(单端初级电感)稳压器

SEPIC稳压器的拓扑结构在电池充电应用中也比较普遍。与降压稳压器和其它拓扑结构相比,SEPIC稳压器结构具有很多优点,当然也有一些缺点。

优点:1. 阻断二极管内建于电池系统的拓扑结构中,因此,不需要额外的元件,也不会导致额外的损失。2. 与降压稳压器的脉冲式输入电流相比,从电源汲取的输入电流是连续的(平滑的)。3. 输入至输出是隔离的,因此在开关短路时可以保护负载或电池。4. SEPIC稳压器的拓扑结构具有升压或降压能力。5. SEPIC开关是低端驱动结构,简化了栅极驱动以及开关中的电流检测。6. 次级侧电感平均电流等于电池电流,因此检测电流不需要在电池低端串联电阻。

缺点:1. 需要两个电感或一个耦合电感。 2. 需要一个耦合电容,对于大功率(> 50W),或高电压(VIN > 100V)应用,成本较高。

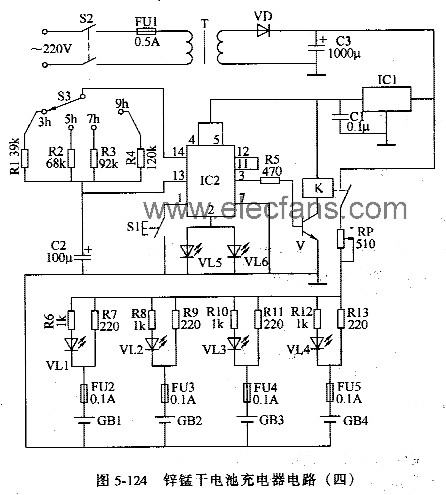

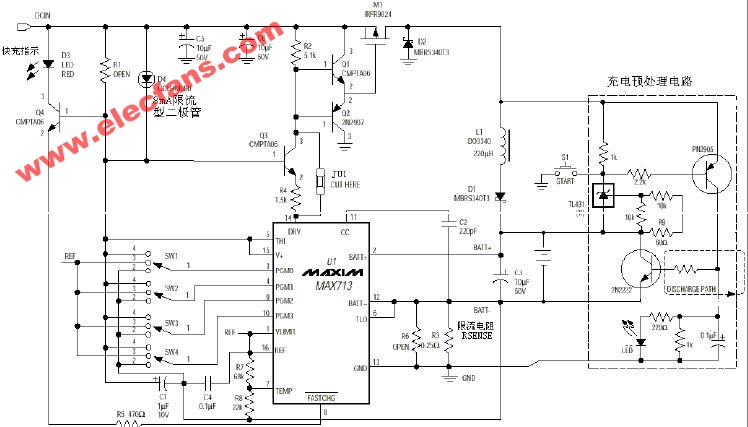

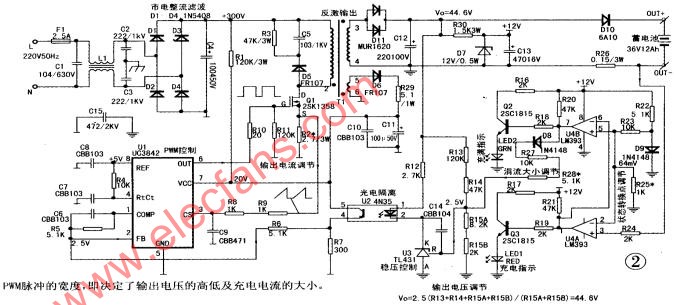

开关式电池充电器设计

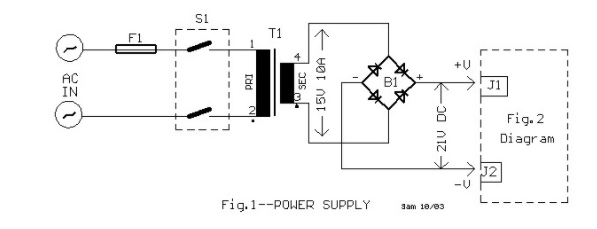

通过将设计划分为两部分,可以开发出经济的智能电池充电器系统。电池充电器实质上是混合信号系统。例如,电源部分(本例中即SEPIC稳压器)是模拟的。电源以高频开/关,需要某种模拟驱动电路。另一方面,充电结束定时器、故障管理以及开/关控制一般是数字化控制的,需要定时器和可编程能力。

电池充电器技术参数

输入电压:6V"20V

输出电压:0V"4.2V(单节电池), 0V"8.4V(两节电池)

预充电流:200 mA

预充阈值:3V

恒流充电:2A充电

结束阈值:100 mA(触发充电周期结束的电流值)

特性:过压保护(电池移除)

过流保护(电池或负载短路)

检测电池温度:保证充电安全

策略和方法

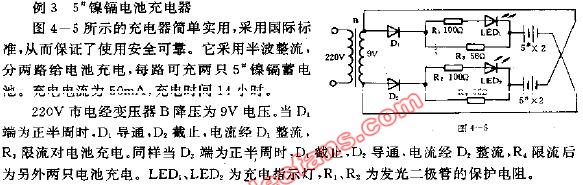

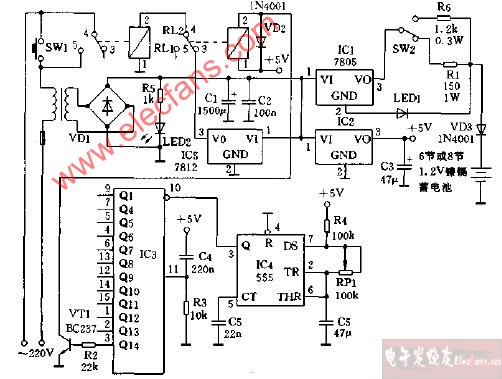

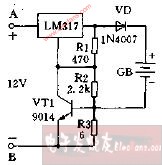

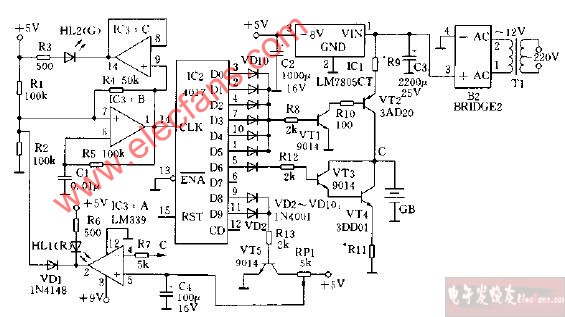

对混合信号的设计采用分两部分的方式,首先选择单片机,用于读取电池组状态(电压和温度),并对SEPIC稳压器输出电流编程,本文选择使用PIC12F6838引脚闪存单片机。然后,再选择内置MOSFET驱动器的高速模拟PWM控制器(如MCP1630),组成“模拟”可编程电流源。

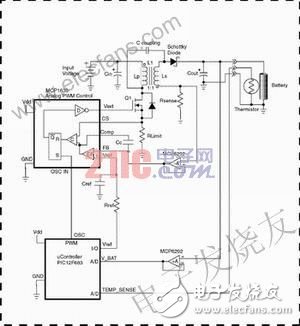

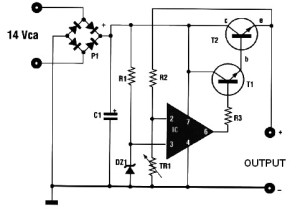

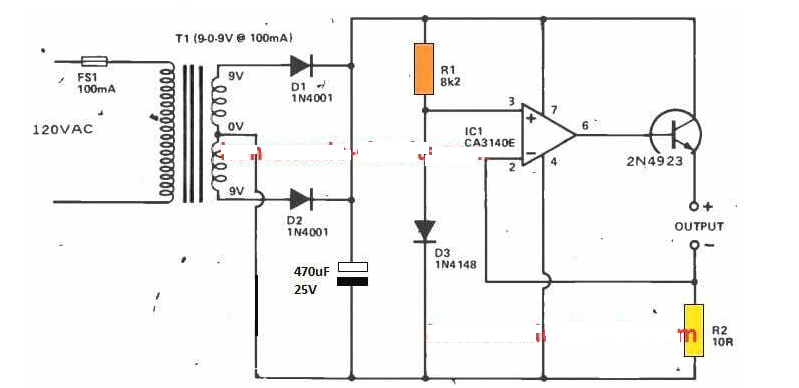

设计SEPIC可编程电流源

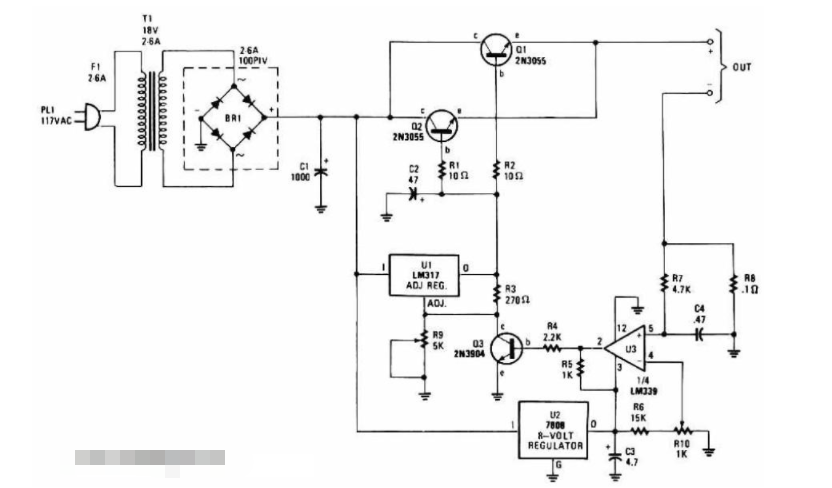

与所有开关式稳压器设计一样,输出是通过改变占空比,或开关导通时间的比例(Q1,见图2)来控制的。为稳定流入电池的电流,必须检测充电电流。如图2所示,电流检测元件并没有与电池串联。SEPIC稳压器次级绕组Ls承载平均输出电流。初级绕组Lp承载平均输入电流。次级电阻Rs用来检测电池充电电流。高速模拟PWM参考输入则决定电池充电电流。

混合信号设计

利用MCP1630作为模拟PWM和驱动器,可以获得一个可编程的SEPIC电流源。PWM和驱动器提供模拟稳流功能、MOSFET栅极驱动以及高速过流保护。PIC12F683单片机设定SEPIC电源开关频率(500 kHz)并编程设定SEPIC恒定输出电流。PWM和驱动器利用单片机中的硬件PWM来设定SEPIC开关频率和最大占空比。硬件PWM频率等于SEPIC电源开关频率,同时,硬件PWM占空比确定了最大SEPIC电源占空比。单片机的硬件PWM输出500 kHz,25%占空比的脉冲将SEPIC开关频率设定为500 kHz,最大占空比75%。标准单片机I/O引脚利用简单的RC滤波器生成软件可编程的参考电压。这一可编程的参考电压用来设定SEPIC转换器输出精确恒定的充电电流。 在同相输入(Vref)端,可编程参考电压确定了电池充电电流值。调整MCP1630 PWM输出占空比(Vext),直到Vref输入电压与误差放大器FB输入端电压相等。通过调节Vref 输入引脚的电压就可相应调整电池电流。 PWM和驱动器能够以大于 500 kHz的频率驱动MOSFET,同时利用一个内部高速(典型值为12ns)比较器来监测SEPIC开关电流。如果开关电流太大,PWM占空比就会为0,从而限制电池电流。

最后,充电电流还将根据来自ADC的电池电压和温度等信息进行调节。要进入恒压充电阶段,单片机的ADC读取电池电压并更新可编程电流源(SEPIC),以保持电池电压为4.2V。这一过程的电池电压变化速率远快于恒流充电时的速率。对于锂离子电池,当维持电池电压为4.2V所需要的电流降低到一定值(100mA)时,充电周期结束。这是利用固件设定的,并且可以方便地修改以满足不同电池生产商的推荐值。在典型的模拟充电器中,充电结束电流是充电周期电流的一定比例,因此不容易改变。对镍氢电池,快速充电阶段结束时,需要满足下面一个条件或同时满足两个条件:电池电压保持恒定或随着时间下降,或者电池组温度高于预定值。快速充电结束后,就开始进行定时涓流浮充。ADC输入和电池组热电偶相配合可以检测电池温度。通过读出“TEMP_SENSE”输入端的电压,可以确定电池温度。当检测到电池电压太高时,PIC12F683 中断代码可以提供过压保护(OV)。SEPIC转换器在不到1ms的时间内关断,在电池端接端造成的电压过冲最小。SEPIC转换器二极管阻止电池向充电器放电。从电池流出的静态电流只有电池电压检测一个通道,此时的电流大小通常不到5 mA。

此外,结合一个单片机和多个高速模拟PWM模块还可以增加更多功能,例如针对多组电池充电应用的充电器组,异相开关技术以及输入电源预算功能。在开发电池充电器时采用混合信号方式,可以充分发挥模拟和数字两方面的优点。基于混合信号的设计支持高频工作(500kHz)、高速保护(12ns,从电流检测到输出),并可将滤波器件的尺寸缩到最小。此外,系统的可编程数字功能还可以准确判断充电的不同阶段并设定充电电流。 由于可以容易地进行电流设置和编程,因此,通过固件就可以支持新的电池充电方法,这种设计并不仅仅适用于锂离子和镍氢电池,同时还可通过编程支持未来的可充电技术。

电子发烧友App

电子发烧友App

评论