CSS-3---单节电池保护解决方案

引言:前面两节分别介绍了PCM的几种方案,本节聚焦于PCM的性能评估以及可能遇到的问题优化。

1. 功率MOSFET的性能要求

离子电池容量从早期的600mAh、1000mAh到现在已经达到6000mAh、10000mAh。 为了实现更快的充电速度和更短的充电时间,通常采用增加电流和大电流充电的快充技术。 大电流充电对电池组中的功率MOSFET提出了更高的技术要求。

此外在生产线和使用过程中,对大容量锂离子电池有一些特定的技术要求。 所有这些因素都对大容量锂离子电池PCM中功率MOSFET的充放电管理提出了严格的技术设计挑战。

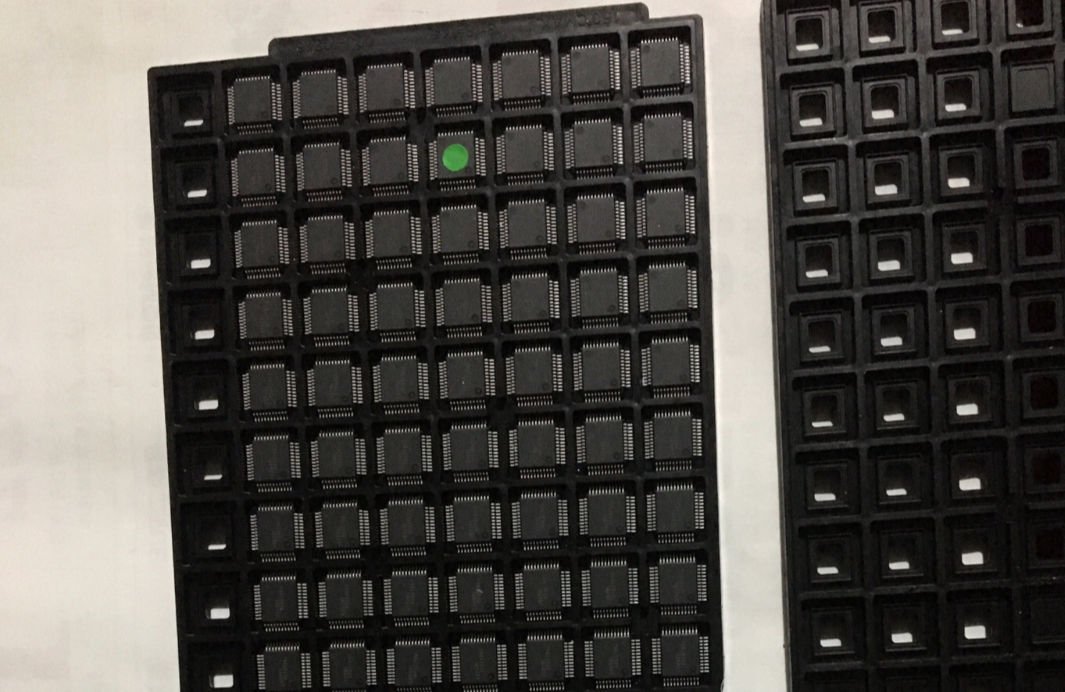

为了实现功率MOSFET的低导通电阻RDSon,有必要提高MOSFET单元密度。 其他技术也用于降低电阻,例如厚金属键合线和薄晶片。 N沟道功率MOSFET可以以减小的形状因数实现较低的导通电阻RDSon。

功率MOSFET封装通常使用引线,为了进一步降低导通电阻,在PCM中通过使用新的芯片级CSP封装技术完全消除了封装线电阻。 同时芯片级CSP的封装技术具有更好的导热性,从而降低功率MOSFET的温升,这有助于提高其可靠性。

使用CSP封装技术的功率MOSFET在没有外部塑料外壳和其他材料保护的情况下,在PCM生产过程中会受到各种热应力和机械应力的影响,例如PCB板的焊接过程,这可能会导致模具开裂的高风险。 因此应使用各种技术,例如在功率MOSFET芯片表面涂覆新材料,以确保其抵抗机械应力和热应力的能力,并提高可靠性。

短路能力

大容量锂离子电池在应用中,特别是在极端条件下,如输出负载短路,会有非常大的电流通过电池。 当IC检测到输出过流时,它将延迟一段时间以进行保护动作。 在延迟时间期间,MOSFET的工作电流非常大,这要求MOSFET对大电流应力具有鲁棒性,因此所有锂离子电池都需要进行短路测试。

理论上芯片尺寸越大,对短路电流的鲁棒性越强。然而随着形状因素的减小,性能将受到限制。因此应用电路设计需要记住确保鲁棒设计以抵抗大短路电流的影响所需的要求。

雪崩鲁棒性

当电池组的输出端短路且开关关闭时,MOSFET雪崩能力非常重要。功率MOSFET的选择应包括根据应用条件确定的足够雪崩能力。

dv/dt保护

在反向连接测试期间,每个电池的最大工作电压为4.4V,最大充电电压也为4.4V。当充电器反向连接到电池组时,MOSFET承受8.8V的电压应力。在大容量锂离子电池的生产过程中,外部直流电源在测试过程中会直接接触电池组的两个输出端。因此MOSFET会承受8.8V高dv/dt电压应力。

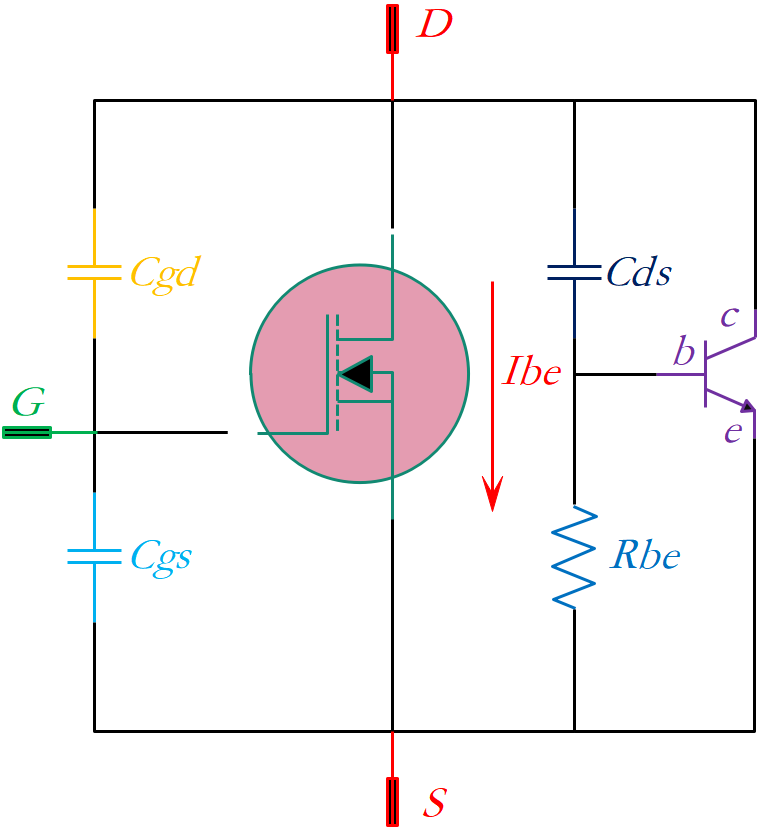

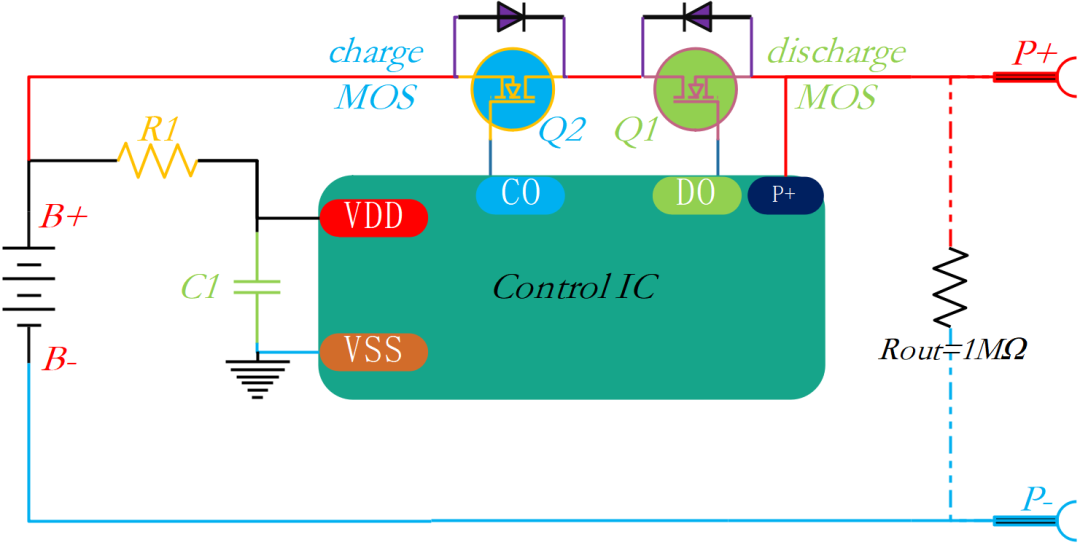

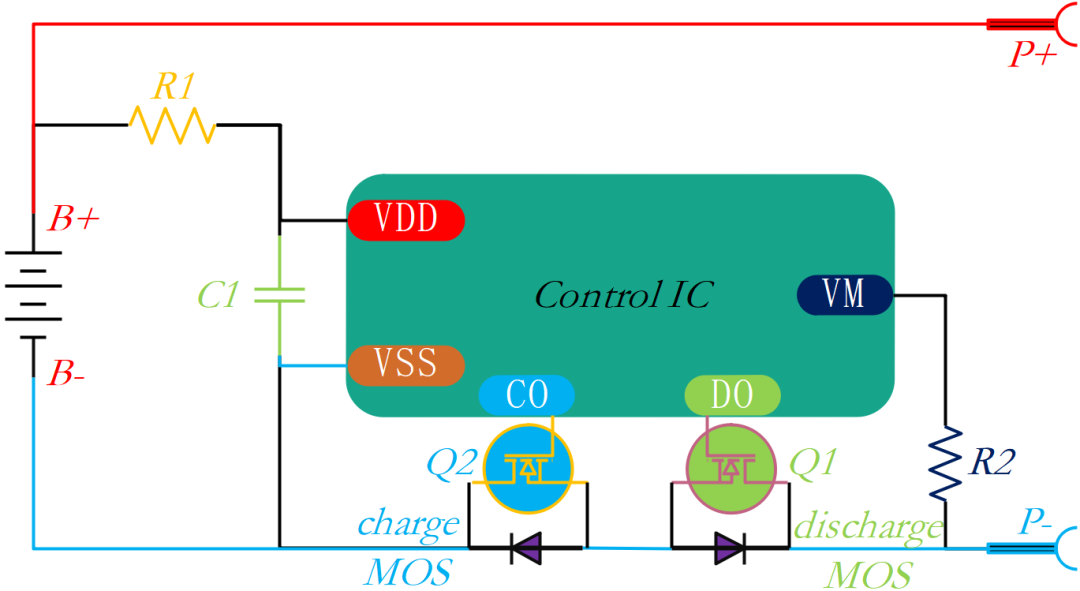

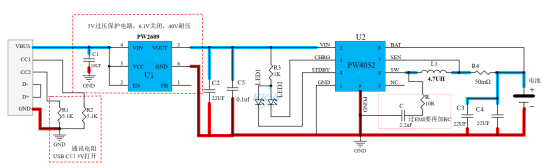

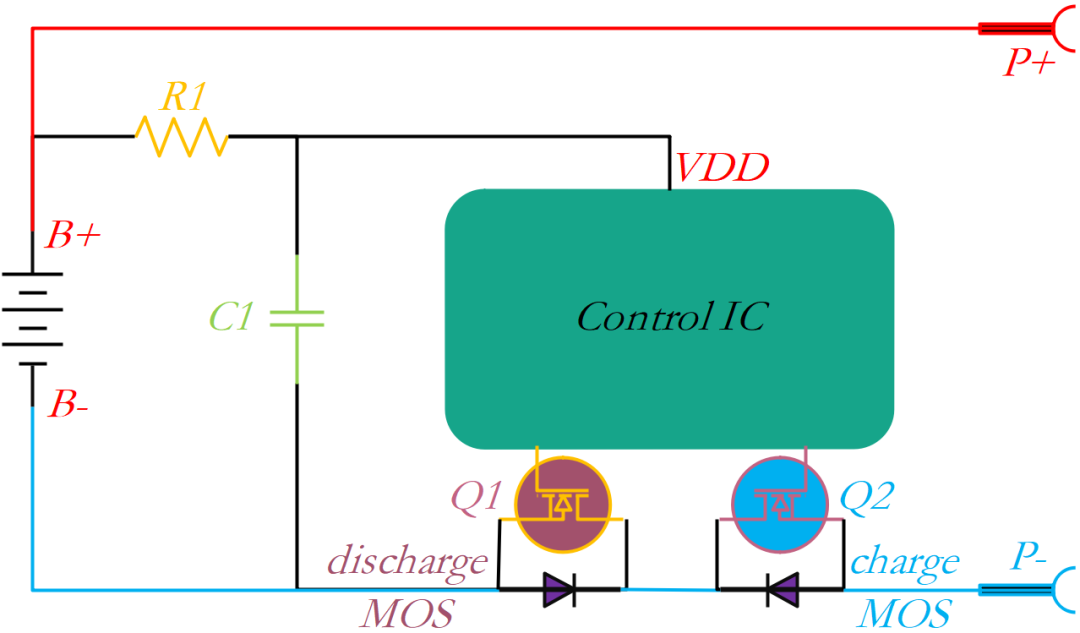

图3-1:高电压应力模型

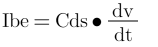

如果MOSFET在漏极到源极之间经历高dv/dt,如图3-1模型,寄生电容CDS将具有I=CDSdv/dt的充电电流。如果电流足够大,它将触发寄生NPN双极导通,MOSFET很容易损坏,如图3-2所示。

图3-2:高dv/dt双极导通图

为了避免损坏电路,直接接触的电压越高,电池组的鲁棒性越强。该测试是MOSFET对dv/dt公差的实际测量。通常在电池组输出短路和保护关闭的过程中也会产生较大的动态dv/dt。过高的dv/dt将对功率MOSFET造成动态雪崩损坏。因此有必要优化功率MOSFET的结构,以确保其对直接接触高电压和高dv/dt具有足够的耐受力。

在正常环境温度下,MOSFET的温度通常不超过65°C。PCM控制板通常与电池组装在一起,PCB尺寸是一个限制因素,通常具有较高的热阻。因此可能需要对系统的热设计进行特殊考虑。

例如47W的手机快速充电器的充电电压为5V,最大充电电流为9.4A。典型RDSON约为0.8mΩ,需要并联两枚以进一步降低电阻。电流路径在板的顶部和底部之间是对称的,以保持电流平衡。建议两个MOSFET之间的距离不小于3mm,以避免彼此发热影响。最大化功率路径的铜面积并在MOSFET附近的铜焊盘上添加一些用于散热的通孔是提高散热能力和降低MOSFET温度升高的良好设计。

2. 输出泄漏电流

在电池组生产过程中,即使充电MOSFET和放电MOSFET都关闭,当电池电压施加在MOSFET上时,有时仍会通过MOSFET产生输出泄漏电流。通常泄漏电流非常小,对系统没有影响。如果泄漏电流更高,高达100nA,仍在数据表的限制范围内,则该泄漏电流将在输出阻抗上具有一定的电压。

通常输出阻抗约为10MΩ,电压等于输出阻抗和泄漏电流的乘积。在上述条件下,输出电压为1V,100nA*10MΩ。当输出电压在P+和P-之间高于0.8V时,有的保护IC将判断有充电电压施加在P+端,充电MOSFET将试图打开电池充电IC的预充电功能。这就会造成IC开始工作,增加电池的静态功率损失,在严重情况下,电池将耗尽电量。

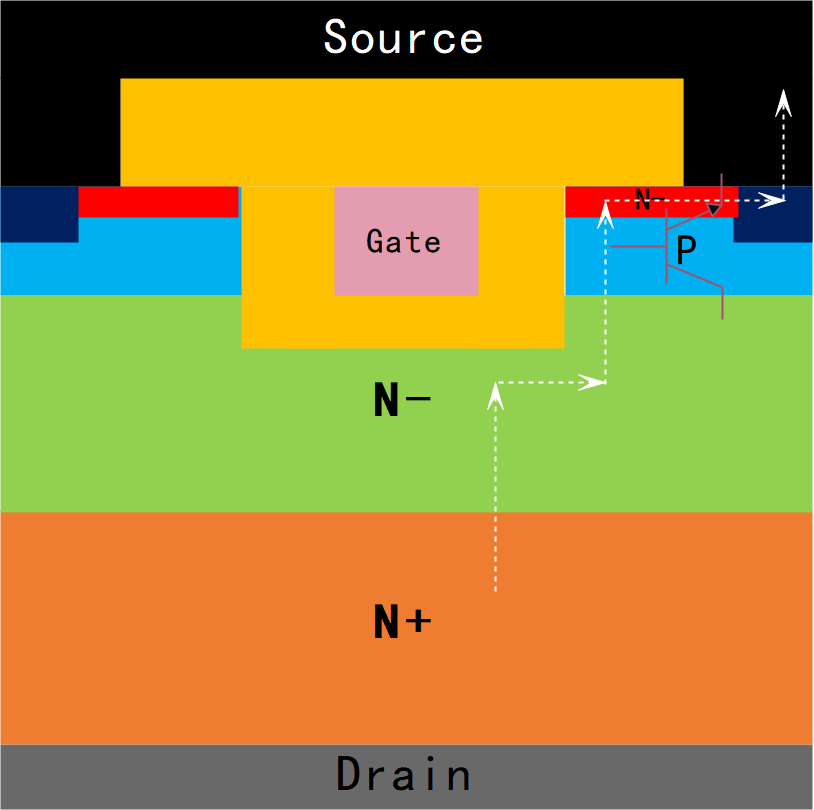

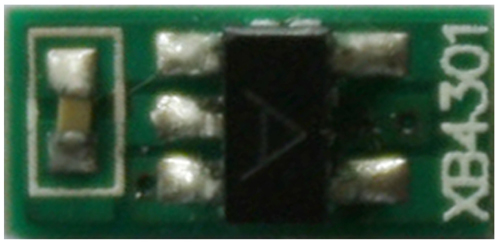

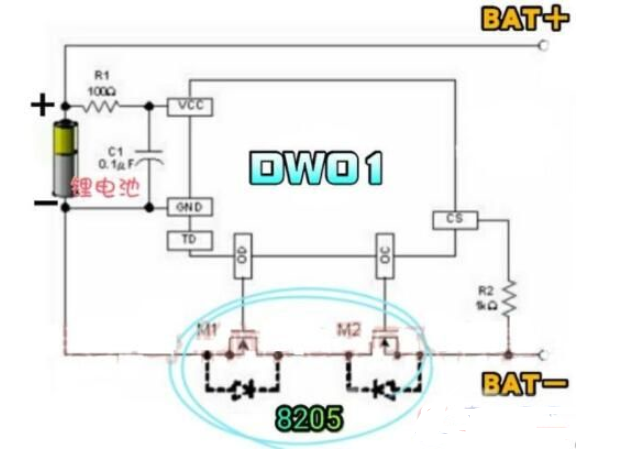

图3-3:高侧共漏连接

通常,数据表中30V MOSFET的IDSS小于1μA。在实际的笔记本电池应用中,电池电压通常在9V到13.2V之间。在13.2V的电池电压下,放电MOSFET的漏电流IDSS是否高于100nA是未知的。

3. 避免输出漏电流的解决方案

在实际系统中,电池的输出端子连接到主板,主板包括电容器、电阻器和许多其他设备,这些部件可能会产生一定的泄漏电流。主板电池接口的测量阻抗通常小于1MΩ。连接电池组后,通过1MΩ阻抗的上述泄漏电流不会导致系统出现任何问题。在制造步骤的任何阶段,当电池组未连接到主板时,有两种解决方案可以避免输出泄漏电流的影响。

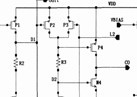

解决方案A:建议将1MΩ电阻器与电池组P+和P-的输出端子并联,如图3-4所示。在测试实际使用效果后,可以有效地消除该泄露问题。

图3-4:并联输出电阻器

在添加1MΩ电阻器后,泄漏电流导致的P+端子电压将降至0.46V,并且MOSFET不再会被电池保护IC误判导通。但是放置此电阻器的缺点是会导致电池轻微放电。例如如果通过该电阻器的漏电流为0.46μA=0.46V/1M,在电池组存储十年期间,电阻器消耗的总能量等于0.46μA24小时365天*10年=40.3mA*小时。它仅小于笔记本电脑正常4100mA*小时电池能量的1%,这是可以接受的。输出1MΩ放电电阻器也可以放置在电池组生产线的测试站上。

解决方案B:建议将IC内部预充电功能的P+端子电压检测值从单个电池的0.8V增加到2V,并将串联的三个电池单元的检测值增加到6V,这样一来即使泄漏电流较大,系统也可以保持正常。

电子发烧友App

电子发烧友App

评论