一、全文概要

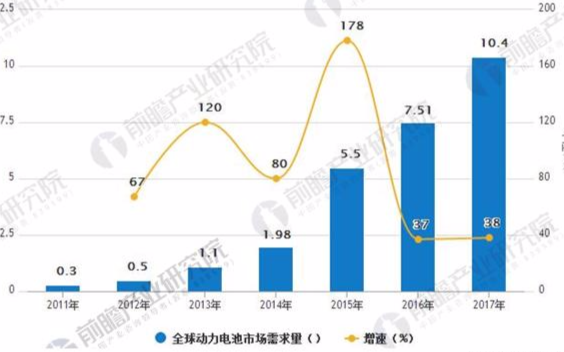

使用比常规隔膜(> 20 μm)更薄的隔膜将提高锂电池的能量密度和比能量。然而,较薄的隔膜增加了锂离子和锂金属电池中形成的锂枝晶造成内部短路的风险。

二、正文部分

1、成果简介

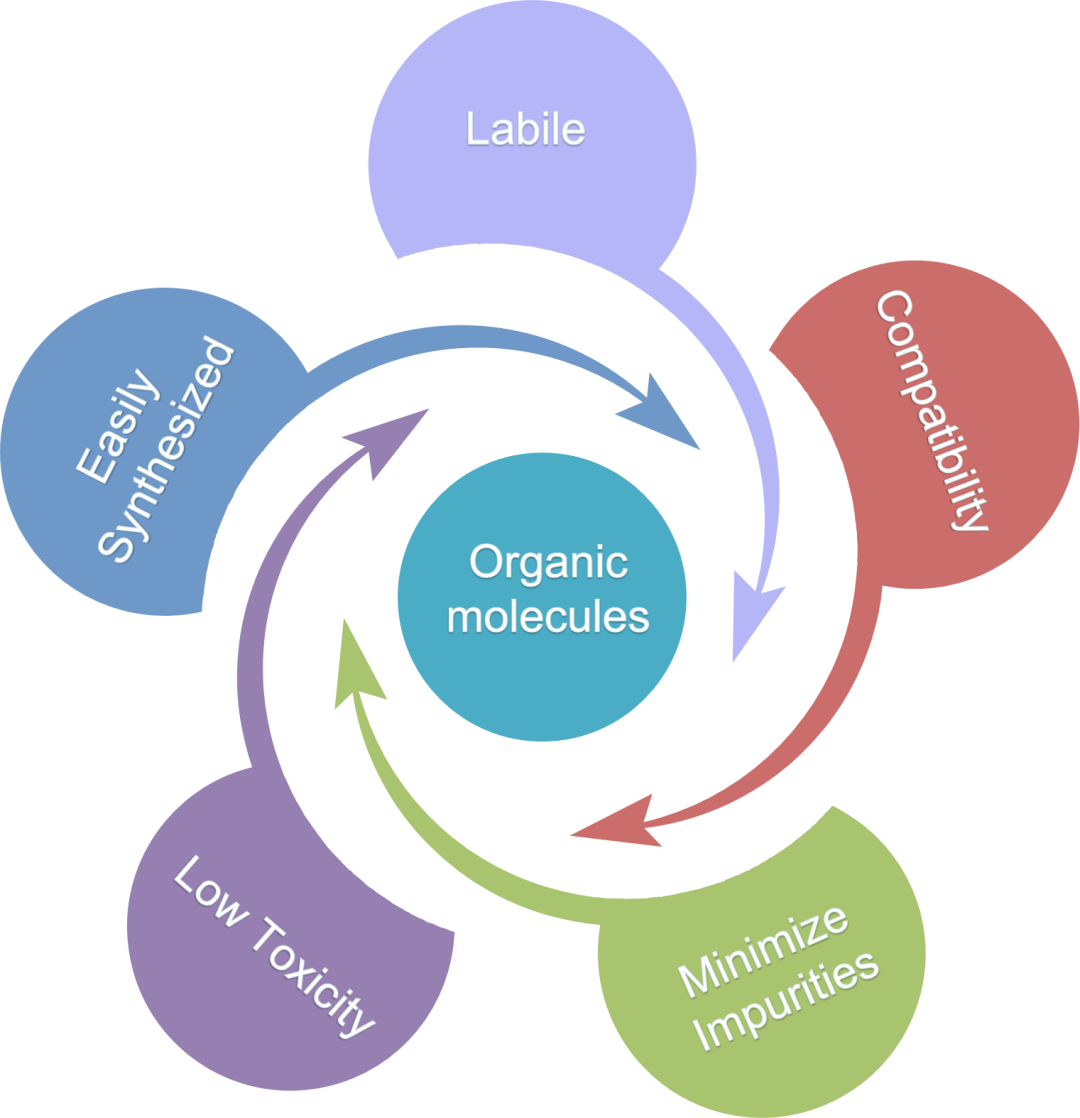

日本国立产业技术综合研究所(AIST)周豪慎教授和中南大学潘安强研究员等人使用电流驱动的电合成技术在聚丙烯隔膜(8 μm厚)的通道内生长金属有机框架(MOF),同时在MOF通道中聚集电解质。

与未改性的聚丙烯隔膜相比,MOF改性的隔膜(9 μm厚)极大地改善了用锂金属负极和碳酸酯基电解质组装的电池的循环稳定性。

此外,作者组装了一个354 Wh kg-1的软包电池,带有锂金属负极和LiNi0.8Co0.15Al0.05O2 (NCA)基正极(N/P = 3.96),使用了MOF改性隔膜。电池在25°C下经过200次循环(以75 mA g−1充电,以100 mA g−1放电)后,仍保持80%的容量。

2、研究亮点

该工作设计了一种用于高能量密度软包电池的实用性MOF材料改性的9 μm厚的隔膜。

3、图文导读

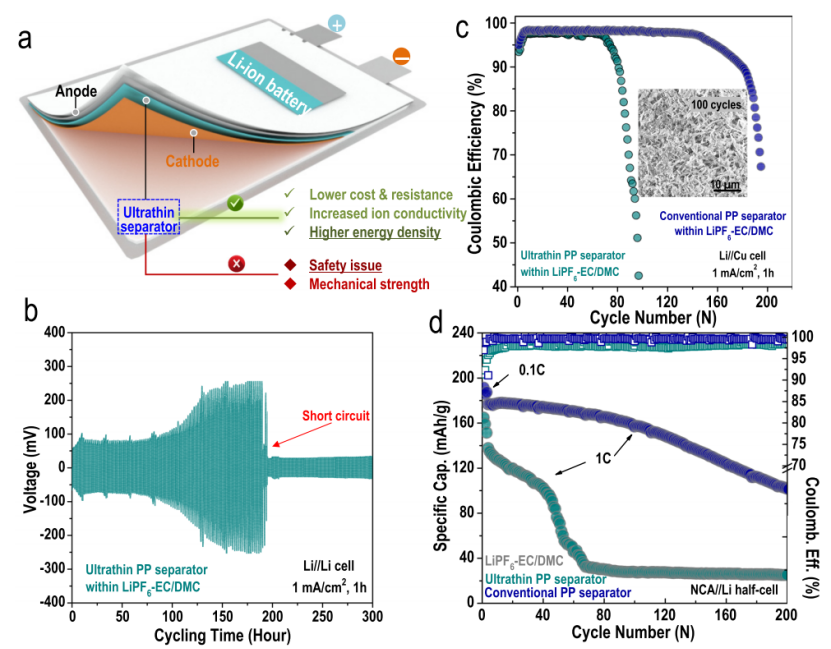

【图1】传统的超薄隔膜(8微米厚)不能用于锂金属电池。a在构建锂离子电池系统时,传统超薄隔膜的优缺点示意图。在典型的1mol /L LiPF6-EC-DMC碳酸酯基电解液中,用b Li||Li对称电池和由超薄隔膜(8 µm厚度)和常规隔膜(20 µm厚度)组成的Li||Cu半电池的c库仑效率(CE)评价了锂金属电镀/剥离的可逆性。工作条件:1 mA/cm2, 1 h。d由超薄隔膜(8 µm厚度)和和常规隔膜(20 µm厚度)组成的LiNi0.8Co0.15Al0.05O||Li (NCA||Li)半电池在典型的1 mol/L LiPF6-EC-DMC碳酸酯基电解质中以1C倍率(前三个循环0.1C)循环的性能。

用超薄隔膜组装的典型锂离子电池(LIBs,以石墨为负极)往往电池寿命有限,容量衰减快(图1a)。如图1b所示,用市售超薄隔膜(8 µm厚度)组装的Li||Li对称电池的性能仅持续170 h(100h后的表观电压极化),之后突然发生短路。

在与市售超薄隔膜(8 µm厚度)组装后,图1c中展示的Li||Cu半电池(深绿色曲线)也表现出低库仑效率(CE,97.7%)和短循环寿命(< 100次循环),而图1d中的LiNi0.8Co0.15Al0.05O||Li半电池(NCA||Li,在1C下)(深绿色曲线)表现出非常快的容量衰减。

对于用常规隔膜(20 µm厚度)组装的电池,Li||Cu半电池的循环寿命(图1c,深蓝色曲线)和NCA||Li半电池的容量(图1d,深蓝色曲线)都明显提高。如图1c所示,在从装配有市售超薄隔膜(8 µm厚度)的循环Li||Cu半电池收集的锂的表面上清楚地观察到许多锂枝晶。这些结果一起证实了为什么市售超薄隔膜没有用于制造LMBs。

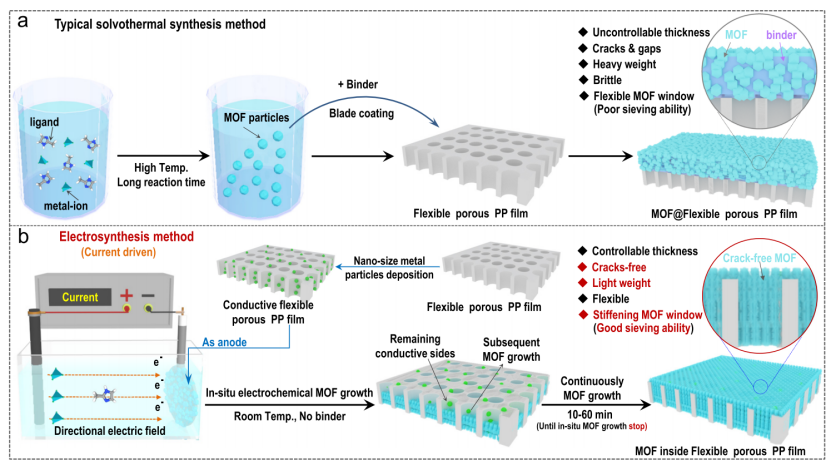

【图2】用电流驱动电合成方法制备的无裂纹的改进超薄MOF基隔膜的示意图。a通过直接刮涂由常规溶剂热合成方法制备的MOF颗粒来制备涂覆在柔性多孔聚丙烯膜(PP)上的MOF的典型方法的示意图以及相应的固有缺点。b 用于无裂纹MOF基隔膜的电流驱动电合成的装置和条件。注意,在电流驱动的电合成过程中,无裂纹的MOF从通道内部原位生长到PP隔膜的表面。

将MOF与柔性多孔膜(例如,聚丙烯隔膜和PP隔膜)结合的典型方式是通过将通过典型的溶剂热合成方法制备的MOF颗粒(与粘合剂充分混合)直接刮涂在柔性多孔PP隔膜的表面上,如图2a所示。然而,在MOF合成和随后的涂覆过程中,几个固有的缺点是明显的。

传统的溶剂热合成工艺通常需要使用密封的加压环境、升高的反应温度(从100到200°C)和长的反应时间(通常为2-8天)。在涂覆过程中,需要额外的粘合剂将MOF颗粒粘合在一起。然而,在成功地将MOF颗粒涂覆在PP表面之后,也存在一些缺陷。

例如,由于使用粘合剂,涂覆在PP上的MOF层显示出不可控的厚度,并且充满裂缝和间隙。相应地,涂覆有MOF的PP通常较脆,并且总重量较高。为了避免典型的溶剂热合成方法和随后的涂覆在制备时的缺点,在这项工作中作者使用了特殊的电流驱动电合成方法,如图2b所示。

在室温(25°C)和没有粘合剂的情况下,无裂纹的MOF颗粒在PP隔膜的通道内原位生长,并最终仅在1小时内填充通道。请注意,原位MOF生长一直持续到没有剩余的导电位点,最终形成厚度可控的无裂纹MOF层。由于薄的MOF层,制备的隔膜预期是轻的。

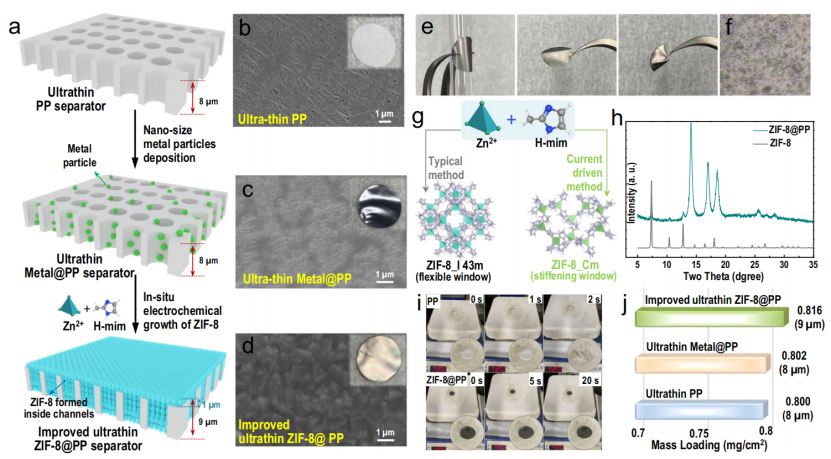

【图3】无裂纹改进的超薄MOF基隔膜的示意图和表征。a改进型MOF基超薄隔膜制备工艺示意图。注意,无裂纹的ZIF-8 MOF通过电流驱动方法从通道内部原位生长到常规超薄隔膜(8 μm)的表面。b常规超薄PP隔膜、c金属颗粒涂覆的市售超薄PP隔膜和d改进的超薄ZIF-8@PP隔膜的数码照片(插图)和相应的SEM图像。e 所制备的改进的超薄ZIF-8@PP隔膜在弯曲和折叠条件下的数码照片,f 折叠后相应的光学显微镜照片。g电流驱动法制备改进的超薄ZIF-8@PP隔膜。改进的超薄ZIF-8 @聚丙烯隔膜的h XRD。I 在120℃下,商用超薄PP隔膜和改进的超薄ZIF-8@PP隔膜的数码照片。j商用超薄PP隔膜和改进的超薄ZIF-8@PP隔膜的重量和厚度比较。

为了验证这种电流驱动的电合成方法的可行性,作者选择8 μm的市售超薄PP隔膜(图3a,上图和图3b)作为用于MOF的后续原位生长的主体基质。为了实现电流驱动的MOF生长,市售超薄PP隔膜必须是导电的。如图3a(中图)和图3c所示,将导电金属颗粒沉积在市售超薄PP隔膜上(在表面和通道内)。

小电流(0.7 mA/cm2)促进了2-甲基咪唑配体的去质子化,然后锌离子(Zn2+)被吸引向去质子化的2-甲基咪唑配体,这最终导致晶格扭曲的ZIF-8 MOF的形成。获得的ZIF-8@PP隔膜为9 μm厚(图3a,底图;也由图4a所示的SEM图像验证)。1小时的生长时间提供了无裂纹的ZIF-8 MOF(图3d)。

作者进一步研究了所制备的ZIF-8@PP隔膜的强度和柔韧性。如图3e所示,ZIF-8@PP隔膜被折叠和弯曲,没有产生任何明显可见的裂纹(图3f,弯曲的ZIF-8@PP隔膜的光学图像)。由于电流驱动方法(图3g)过程中晶格扭曲导致的连接体运动受到抑制,在本研究中原位生长的ZIF-8 MOF的孔被硬化(~3.0Å)。

图3h所示的XRD也表明在市售超薄PP隔膜中成功形成了ZIF-8 MOF。有趣的是,ZIF-8@PP隔膜可以承受120°C的高温而没有任何结构收缩(图3i,下图),而市售超薄PP隔膜仅在两秒钟内收缩(图3i,上图)。更令人鼓舞的是,所制备的ZIF-8@聚丙烯隔膜既超薄又轻(9 µm和0.816 mg/cm2,仅比市售的8 µm和0.800 mg/cm2的聚丙烯隔膜略厚和重)。

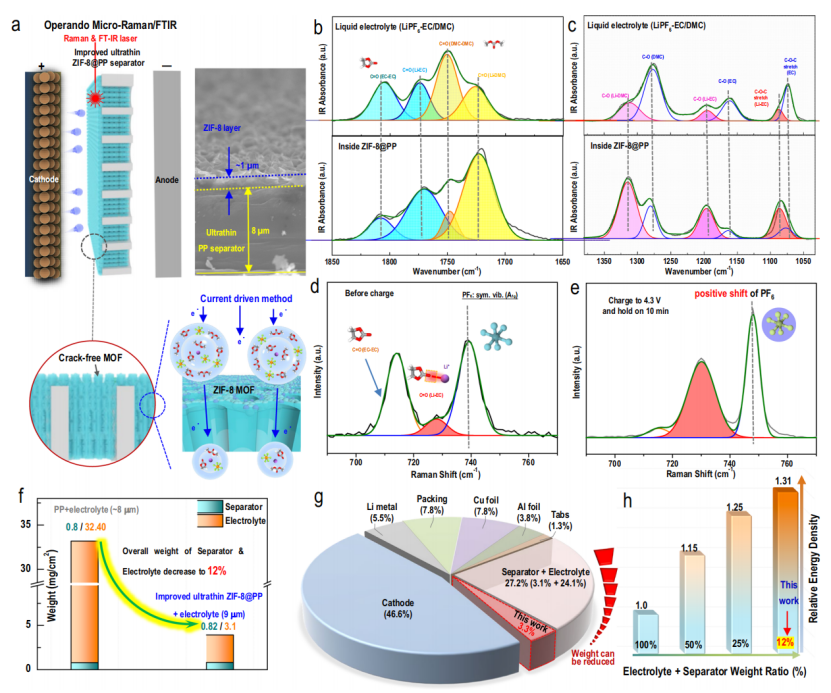

【图4】改进的超薄ZIF-8 @聚丙烯隔膜和沿着常规超薄聚丙烯隔膜的通道原位生长的ZIF-8 MOF的通道内的液体电解质的物理化学性质。a operando显微拉曼和衰减全反射–傅里叶变换红外(ATR-FTIR)技术的示意图,用于表征限域在原位生长的ZIF-8 MOF内部的液体电解质,以及电流驱动方法诱导的聚集电解质构型的形成机制。范围为b 1650–1850 cm–1和c 1030–1380 cm–1的典型散装液体电解质(上图)和ZIF-8 MOF通道内电解质(下图)的ATR-FTIR光谱。在充电到4.3 V之前d和之后e,原位生长的带电ZIF-8 MOF内部电解质的拉曼光谱。f 纽扣电池中通常添加的常规超薄PP隔膜和液体电解质与制备的改进超薄ZIF-8@PP隔膜及其包含的用于电池制造的液体电解质的厚度和质量对比图。g 软包电池中所有电池组件的重量分布的饼状图,以及在使用制备的超薄ZIF-8@PP隔膜的情况下,本工作中使用的隔膜和电解质的重量大大降低。h 用制备的改进的超薄ZIF-8@PP隔膜组装的软包电池的改进的能量密度。

作者使用Operando显微拉曼光谱和衰减全反射–傅里叶变换红外光谱(ATR-FTIR)(图4a)来收集循环过程中改进的超薄ZIF-8@PP隔膜(ZIF-8 MOF通道)内液体电解质的详细信息。如图4b和c(上图)所示,溶剂分子的自由状态是主要状态(C=O拉伸峰(EC-EC)位于1805.2 cm–1,C=O (DMC-DMC)位于1750.6 cm–1,因此相关峰比C=O (Li-EC)的1774.2 cm–1和C=O (Li-DMC)的1725.9 cm–1强得多)。

对于改进的超薄ZIF-8@PP隔膜内部的电解质(图4b,c,底图),检测到完全不同的结果;配位溶剂分子(C=O (Li-EC)和C=O (Li-DMC))的峰明显高于自由溶剂分子。

这表明限域在改进的超薄ZIF-8@PP隔膜(实际上在ZIF-8 MOF通道内)内的电解质比典型的液体电解质(包括稀释的和浓缩的)更聚集。Operando显微拉曼光谱还用于研究限域在改进的超薄ZIF-8@PP隔膜内的电解质的构型变化。充电后检测到的拉曼信号显示出明显的变化:与Li+结合的EC的峰(图4d,e中的浅红色曲线,位于728.2 cm–1处)逐渐变成最强的峰,而EC-EC溶剂相关的峰(图4d,e中的黄色曲线,位于约714.0 cm–1处)几乎消失。

这些显著的峰比率变化表明,改进的超薄ZIF-8@PP隔膜内的液体电解质在充电后采用了比典型电解质更聚集的电解质构型。此外,如图4g所示,用于软包电池的隔膜和电解质的比率可从之前的27.2%显著降低至3.3%(基于图4f计算)。受益于隔膜和电解质重量的减轻,用制备的改进的超薄ZIF-8@PP隔膜组装的软包电池的能量密度将显著提高。

例如,如图4h所示,如果隔膜和电解质的重量减少到其初始值的50%或25%,那么软包电池的能量密度将分别提高到其原始值的1.15和1.25倍(图4h)。

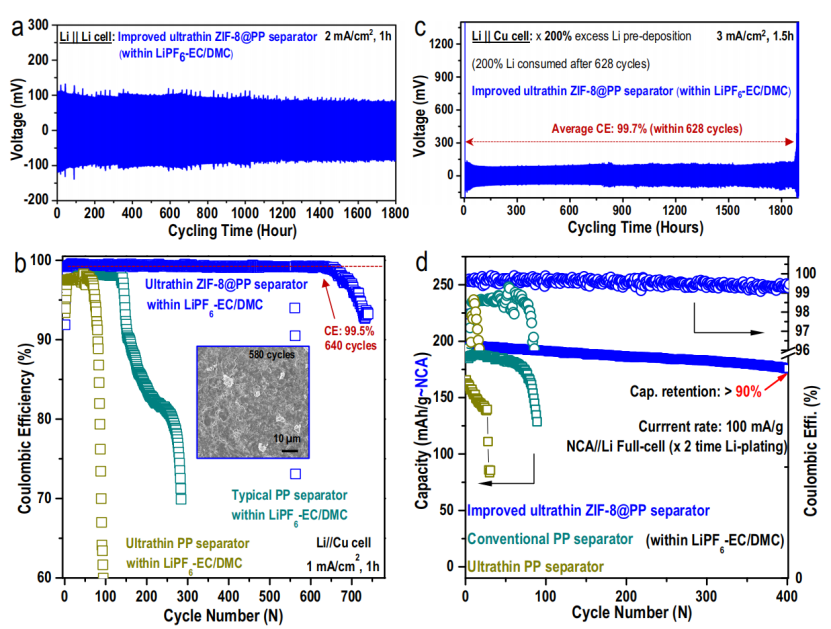

【图5】用改进的超薄ZIF-8@PP隔膜和两倍过量的预沉积锂组装的NCA||锂全电池的锂金属电镀/剥离可逆性和循环性能的评估。a在典型的1 mol/L LiPF6-EC-DMC碳酸酯基电解质中装配有改进的超薄ZIF-8@PP隔膜(9 µm厚)的Li||Cu半电池的库仑效率(CE)。测试条件2 mA/cm2, 1 h。b 在典型的1 mol/L LiPF6-EC-DMC碳酸酯基电解质中,用改进的超薄ZIF-8@PP隔膜(9 µm厚)组装的Li||Cu半电池的库仑效率(CE):1 mA/cm2, 1 h。还测量了在典型的1 mol/L LiPF6-EC-DMC碳酸酯基电解质中,用常规PP隔膜(20 µm厚)和市售超薄PP隔膜(8 µm厚)组装的Li||Cu半电池的CE,用于比较。c Li||Cu半电池:3 mA/cm2,1.5 h。在最初的两次循环中,两倍过量的锂沉积在Cu上。628次循环后消耗了两倍过量的锂。d 在典型的1 mol/L LiPF6-EC-DMC碳酸酯基电解质中,组装有改进的超薄ZIF-8@PP隔膜、常规PP隔膜(20 µm厚)和市售超薄PP隔膜(8 µm厚)的NCA||Li全电池(基于正极质量负载计算的两倍过量锂预沉积)的容量和库仑效率比较。

为了进一步评估使用改进的超薄ZIF-8@PP隔膜和少量液体电解质来制造高性能LMBs,作者研究了锂金属基纽扣电池的电化学性能。作者首先评估在典型的1 mol/L LiPF6-EC-DMC碳酸酯基电解质中使用改进的超薄ZIF-8@PP隔膜的Li||Li对称电池。

显然,即使当以2 mA/cm2测量1小时的电镀/剥离时间时,在超过1800小时的长循环时间期间也没有观察到明显的电压极化或电池短路(图5a)。这一结果非常令人鼓舞和印象深刻,因为普遍认为基于碳酸酯的电解质通常与活性锂金属不相容。

用不同隔膜组装的Li||Cu半电池也在1 mA/cm2和1小时的电镀/剥离时间下测量(图5b)。显然,用市售超薄PP隔膜组装的Li||Cu半电池仅在80次循环后就提供了最低的CE和最快的CE下降(图5b中的暗黄色立方体)。形成鲜明对比的是,如图5b(蓝色立方体)所示,用本文制备的改进的超薄ZIF-8@PP隔膜组装的Li||Cu半电池提供了最高的CE (99.5%)和最长的电池寿命(740次循环)。

显著提高的CE表明当使用改进的超薄ZIF-8@PP时,在碳酸酯基电解液中锂电镀/剥离过程的高度可逆性。此外,从用改进的超薄ZIF-8@PP隔膜组装的循环Li||Cu半电池收集的锂金属显示出光滑和平坦的表面,并且几乎没有观察到枝晶(图5b中的插图,580次循环)。

作者进一步研究了含有2.0倍量的过量Li的Li||Cu半电池。作为一种彻底的锂金属剥离策略,当2.0倍过量的锂被完全消耗时,剥离曲线转变为常规的Li||Cu行为。显然,在628次循环后,消耗了2.0倍过量的Li金属,这表明实现了99.7%的高CE(图5c)。

这是碳酸酯基电解质中报道的最高CE之一。受此鼓舞,作者还利用改进的超薄ZIF-8@PP隔膜(包含液体电解质)制造了高压锂金属全电池(NCA||Li全电池)并评估了其性能。在将NCA和两倍过量的预沉积锂金属(基于NCA的质量负载计算)与改进的超薄ZIF-8@PP隔膜(包含液体电解质)耦合后,图5d(蓝色曲线)显示NCA||Li全电池提供了99.5%的高平均CE和非常稳定的循环性能,并在400个循环的长循环寿命后最终稳定在176 mAh g-1的高放电容量(具有超过90%的容量保持率)。

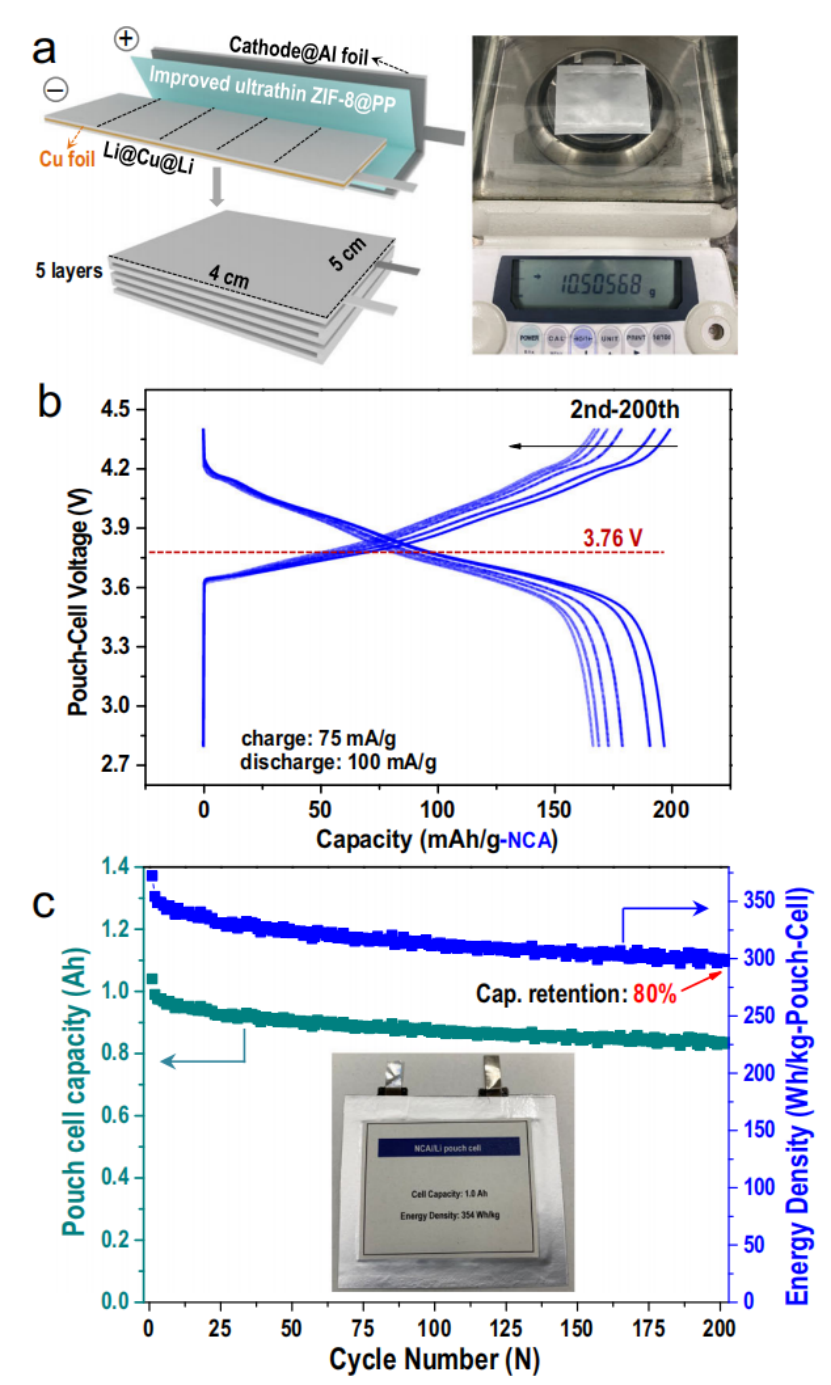

【图6】在典型的1 mol/L LiPF6-EC/DMC碳酸酯基电解液中,使用改进的超薄ZIF-8@PP隔膜组装的350 Wh/kg NCA||Li软包电池的性能和相应的电池参数。组装有改进的超薄ZIF-8@PP的NCA||Li软包电池包装的示意图。b使用NCA、改进的超薄ZIF-8@PP隔膜和典型的1 mol/L LiPF6-EC/DMC碳酸酯基电解质制造的软包电池的典型恒电流充电/放电曲线。c在典型的1 mol/L LiPF6-EC/DMC碳酸酯基电解液中,与改进的超薄ZIF-8@PP隔膜组装的350 Wh/kg NCA||Li软包电池的输出容量和能量密度。为清晰起见,插图中显示了软包电池的数码照片。

为了提高软包电池的能量密度,NCA的质量负载为25.2 mg/cm2,软包电池由五个正极层和五个负极层组成(每层为4 × 5 cm2),如图6a所示。放电/充电曲线(图6b)、库仑效率和缓慢的容量衰减表明软包电池具有优异的电化学性能。作者最终获得了354 Wh/kg的锂金属软包电池,如图6c所示。

354 Wh/kg输出能量密度是基于软包电池的总重量计算的(插图显示了制备的354 Wh/kg软包电池的数码照片)。这种354 Wh/kg的软包电池甚至在200次循环后仍保持其初始容量的80%。

4、总结与展望

该工作采用电流驱动电合成方法制备了一种改进的超薄隔膜。作者利用改进的超薄隔膜已经实现了高能量密度锂金属软包电池,其高输出能量密度为354 Wh/kg,200次循环后容量保持率为80%。这种在软包电池层面的改进,可以更容易、更有效率地加速实用锂金属电池的发展。

审核编辑:刘清

电子发烧友App

电子发烧友App

评论