随着电力电子技术的不断进步,由于传统的二极管整流或采用晶闸管的相控整流存在功率因数低、向电网注入谐波大等诸多弊端,在这种情况下,功率因数高、向电网注入谐波极小的PWM整流新技术应运而生。PWM整流的开关管一般都工作在高频情况下,以确保PWM整流的优良性能。而由此带来的却是开关应力和开关损耗等新问题。

从理论上讲,采用软开关技术可以很好地应对PWM整流的许多新问题。但是,由于软开关需要增加辅助电路网络,使得电路拓扑和控制更为复杂,大大降低了变换器装置工作的可靠性,因此实际实施起来还存在很大问题。如果PWM整流采用硬开关,工作在高频情况下的开关管损耗及由此引发的不少其他问题,将使开关管难以承受。所以,PWM整流虽然提出已经超过10多年了,但迄今为止在大功率方面的实际应用仍然非常有限,实际应用多是小功率。若采用宽禁带半导体电力电子器件,尤其是在大功率领域,将会使PWM整流的许多新问题得到满意解决。

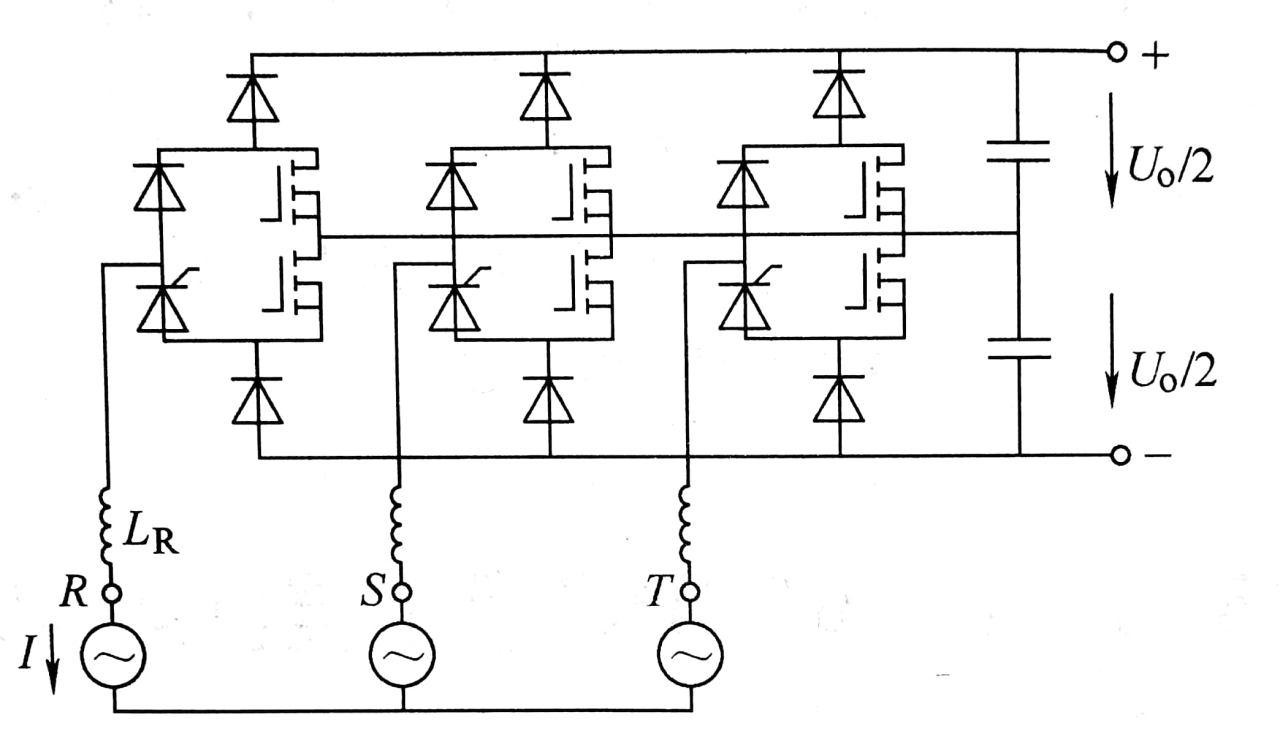

苏黎世理工学院电力电子系统实验室将宽禁带半导体器件引入到为航空电源系统开发的10kW三相 WIENNA高功率因数整流器功率模块中,取得很好的实际效果。该功率模块中的电力电子器件由 RDSon COOLMOS+SiC二极管组成。电路拓扑选择三相、三电平、六开关的 WIENNA整流器拓扑,如图1所示。

对于大功率、高效率、超紧凑式的高功率因数整流器,直接三相整流器,诸如三电平维也纳整流器,是比较适合的整流解决方案。特别是航空电源系统,这是因为新一代的飞机将在380Hz和800Hz之间变换。为了使谐波畸变最小,整流器开关频率的基频需要增加到100kHz以上。这样高的频率只能使用MOSFET作为功率开关。维也纳整流器是三电平的拓扑,它能减少电压应力和容许600V的MOSFET使用在400V线电压主系统上。当和SiC二极管组合后,开关损耗会进一步降低,整流器仍能达到高效率和高开关频率。当用厚度只有12mm的小型SP6-P微封装时,最小化的寄生电感和寄生电阻,变换器的性能会更进一步提升。该微封装的特性具有可焊的端子,能够和置有去耦电容器和栅驱动电路的顶部PCB直接接口。

电源选择了6开关维也纳整流器拓扑(见图1)。它在开关导通期间,每相的相电流仅流过二极管,因此具有较低的通态损耗。因为SiC二极管易受高频开关的影响,接近零反向恢复性能的SiC二极管直接连接到正的和负的直流总线。为了达到高功率密度,无源元件(包括电感和电容)和功率半导体器件的体积必须尽量减小。和常用系统相比,增加开关频率5~10倍,就可大大减少分立无源元件的尺寸。

图1 WIENNA整流器拓扑

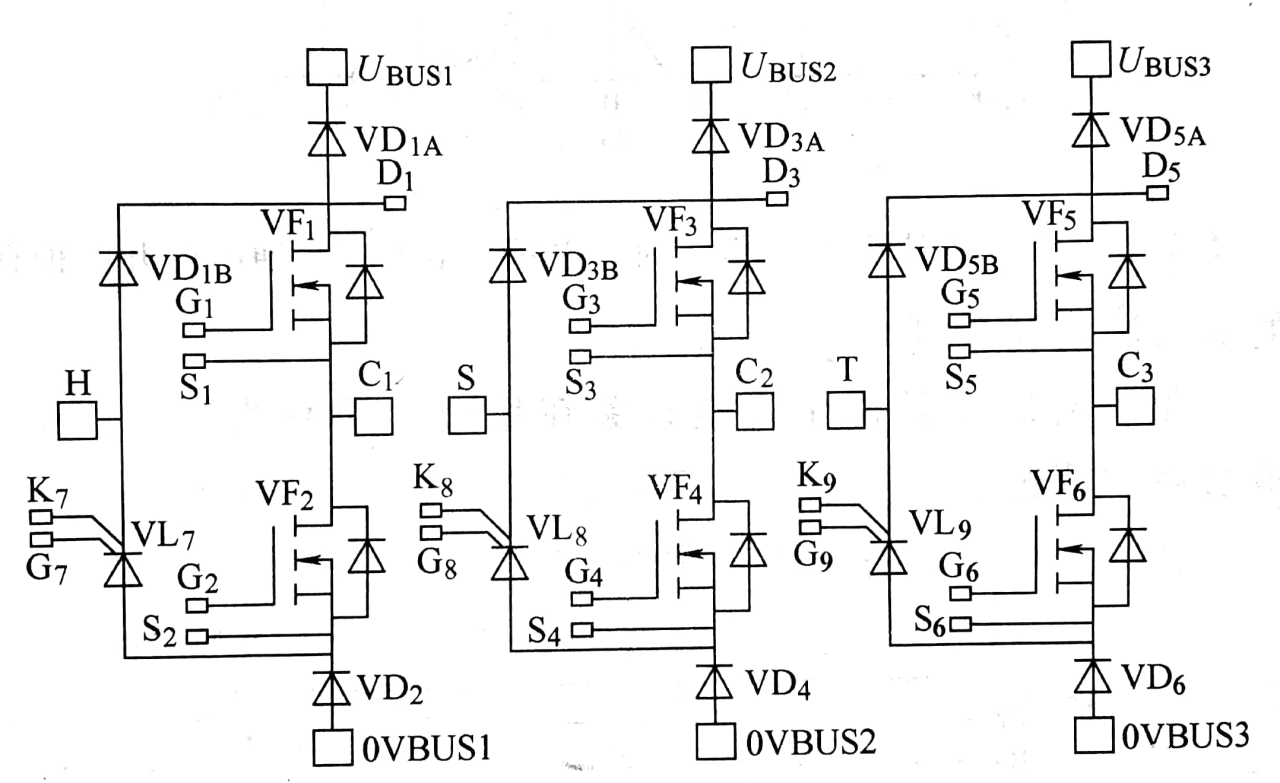

整流器的元器件配置包括许多分立器件(6个快速SiC二极管、6个MOSFET、3个晶闸管和3个标准整流二极管),使用这些不同工艺的分立器件可以构成一个完整的拓扑配置,从而适应很宽的功率范围。此外,连接半导体器件的长电缆不可避免地会产生导线电感,这会增加功率半导体器件的电压应力,同时限制开关速度。同时考虑到瞬变或振荡有可能出现,并且很难抵消或者衰减掉,这会影响系统的稳定性和电磁兼容性能。因此有必要把所有的功能集中在一个单独的封装里,以实现三电平维也纳整流器的功率转换模块,如图2所示。

图2 功率模块电气图

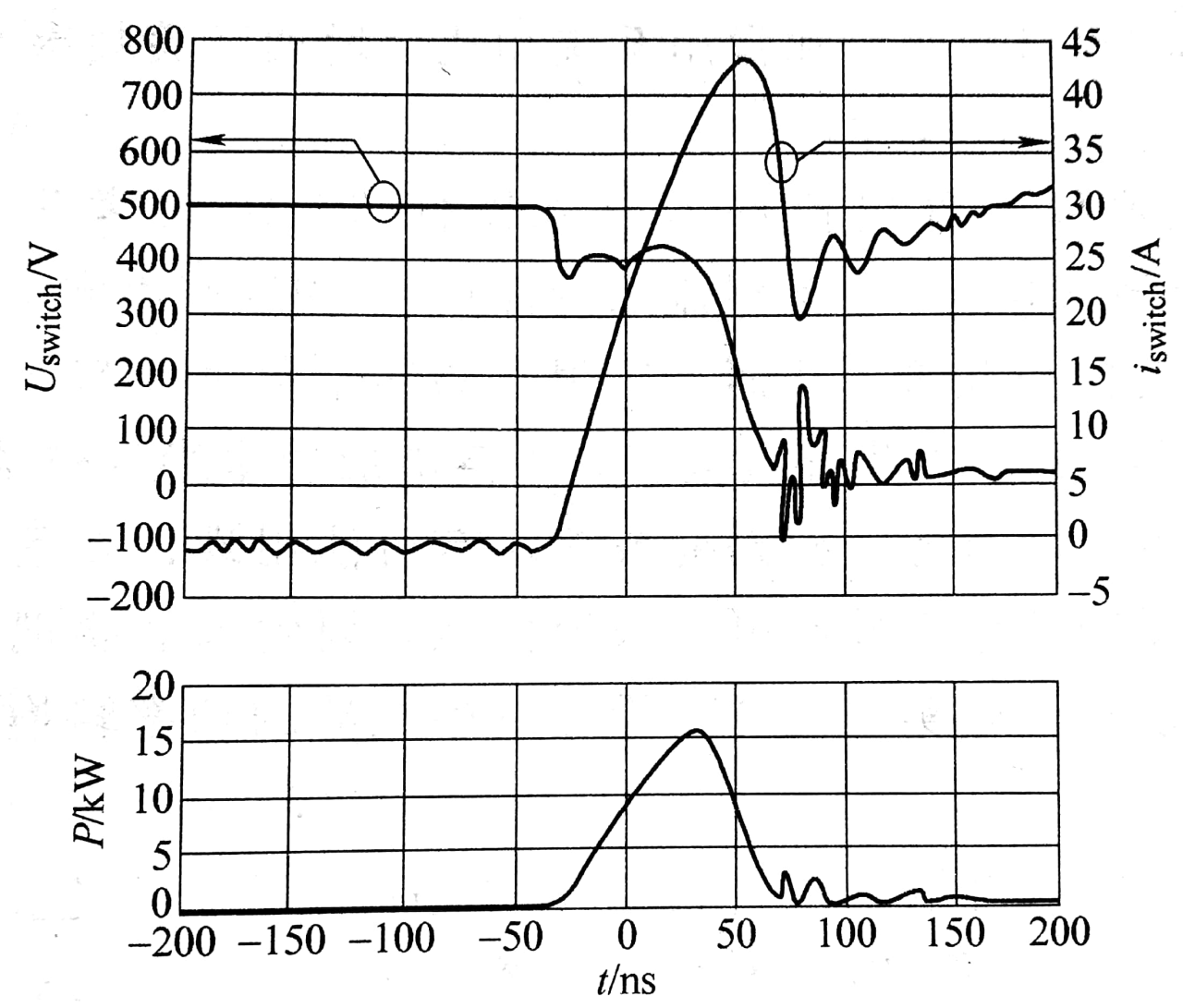

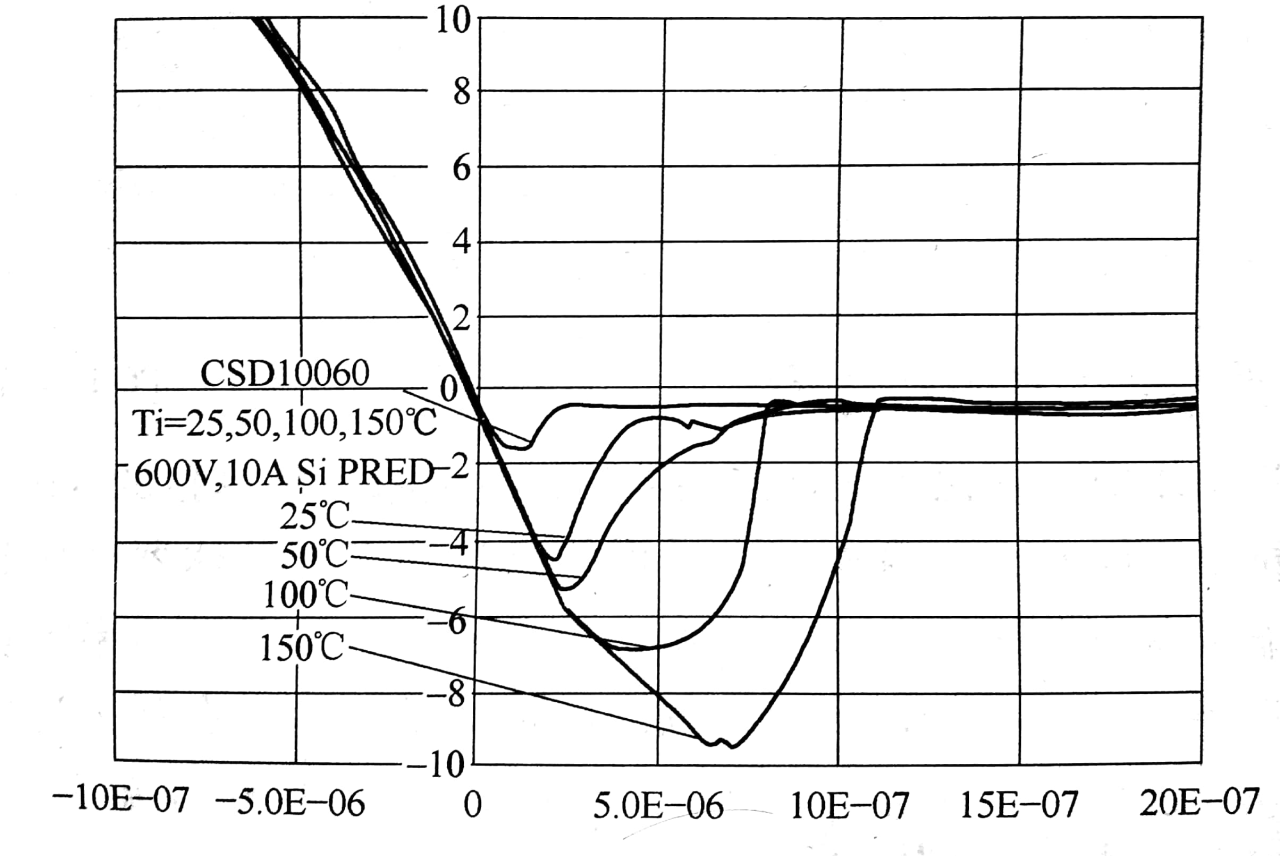

电路中相控晶闸管的特性为URRM=1200V,lTAV=30A,UTO=0.85V,RT=10mΩ。主要的整流二极管VD1B、VD3B和VD5B的特性为URRM=1200V,ITAV=40A,VTO=0.8V,RT=6.5mΩ。MOSFET开关用600V超低导通电阻的RDSonCOOLMOS,较低的输入电容可以允许它在几百千赫范围高频工作,在输出高功率时其导通损耗还可以接受。每个高频二极管用两个10A 600V的SiC二极管管芯并联构成。由于SiC二极管的正向压降UF具有正温度系数,分配到每个器件的静态电流是绝对安全的,不会有热失控的危险。与同标准的快速硅二极管相比,SiC二极管具有零正向和反向恢复损耗的重要优势。图3给出了在一个常规的升压斩波电路中,快恢复硅二极管(FRED)的恢复性能。

图3 升压开关使用Si二极管时,电压、电流在导通时的开关损耗

当采用硬开关时,二极管的恢复电流对功率开关的导通损耗有明显的影响。随着开关频率的增高,这种特性会使功率开关和二极管产生大量导通损耗,而且在恢复阶段的后期产生振荡,由此引起明显的系统噪声,而这很难通过昂贵的及大型的输入滤波器来削减。

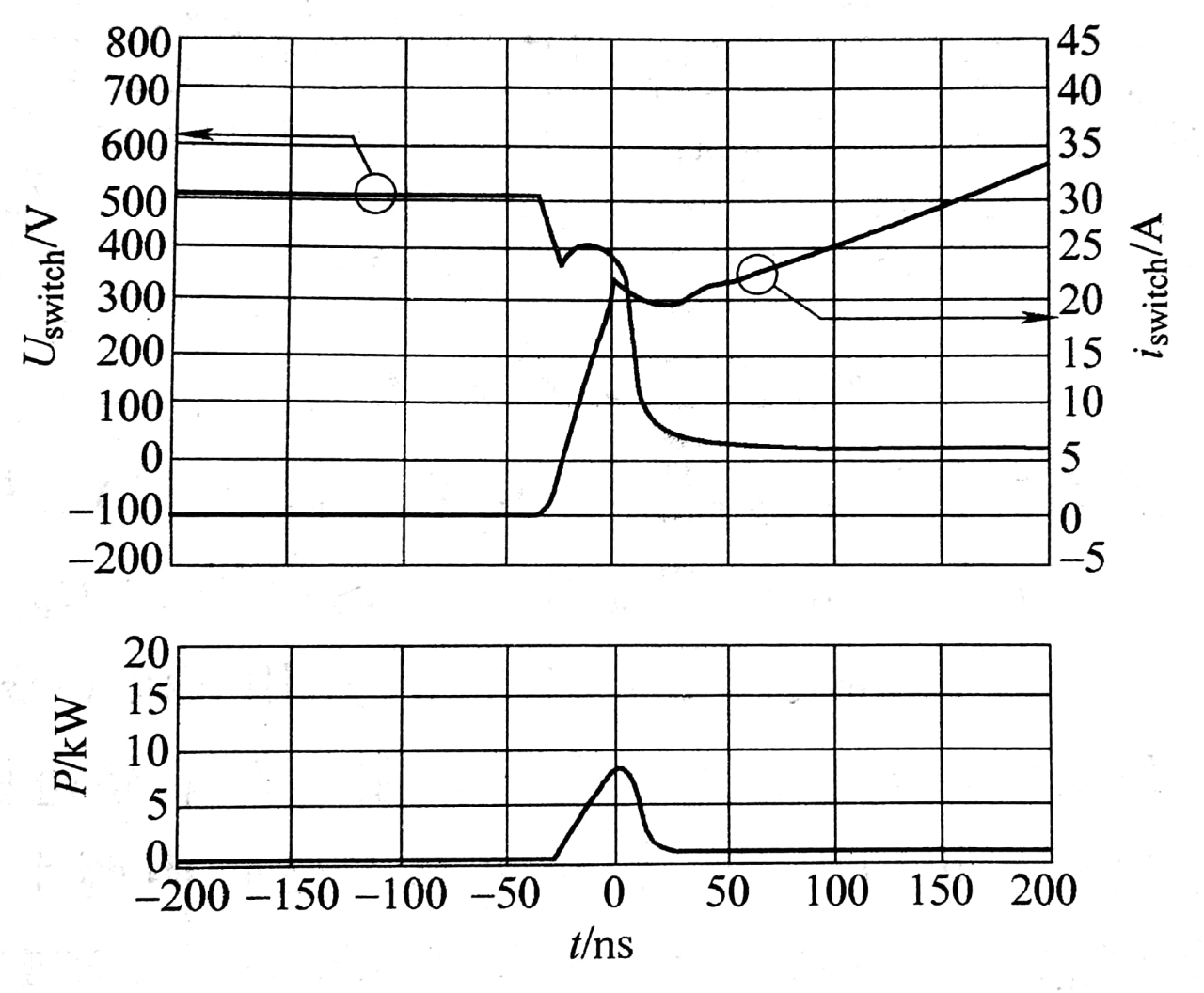

另外一方面,图4给出了升压开关在相同的导通性能时,用SiC二极管代替硅二极管后的情况。

图4 升压开关使用SiC二极管时,电压、电流在导通时的开关损耗

采用SiC二极管快恢复的结果,只在开关和二极管中产生非常低的开关损耗。在二极管关断时,只观察到很小的峰值电流,这是由于肖特基势垒器件的结电容而不是反向恢复性能引起的。与使用通常的快恢复二极管对照,没有测到瞬变或振荡。如此稳定的开关最有利于降低输入滤波器的尺寸和复杂性,并且有利于帮助满足抗电磁干扰和射频干扰的要求。

SiC器件的快恢复性能不仅在常温下非常卓越,而且在很宽的温度范围内也很稳定。图5给出Cree公司的一个10A/600V SiC二极管和硅二极管在相同电流和电压级别下,在不同结温度范围内的反向恢复特性的比较。

图5 在不同的结温度下,SiC二极管和Si二极管的反向恢复特性比较

SiC器件呈现出不受温度变化影响的开关性能,甚至在很高结温下还能够稳定地工作。同硅二极管比较,使用SiC器件的开关损耗也保持在一个稳定的状态,而硅器件的开关损耗则随着温度的上升而显著地增加。

COOLMOS(低损耗MOS场效应晶体管)和SiC器件都能够在高温下工作,极有利于航空中应用。因为要将功率器件置于飞机发动机附近,即电力电子系统集成的要求不断地增强。当本征载流子密度达到基体材料的掺杂密度的量级时,电参数预期会明显地变化。最高结温也取决于击穿电压,例如,1000V击穿电压的器件,其结温为150℃,100V为200℃。在相同的阻塞电压下,与普通的硅晶体管相比, COOLMOS晶体管基区的高掺杂浓度可以容许在较高的温度下工作。因此COOLMOS器件能够在200℃地工作。本征载流子密度取决于半导体材

料的带隙。由于SiC器件中的材料带隙是Si器件的3倍,所以SiC器件能够在0℃及以上的温度下工作(主要受封装技术的限制)。

还应该指出,随着温度的上升,COOLMOS晶体管和SiC器件都呈现出很低的泄漏电流,当提高工作温度时,可以最底限度地减少功耗和提高可靠性。同样,由于SiC器件热传导是Si器件的3倍,SiC器件能够提供很高的电流密度,因而还可以减小功率系统的尺寸。

图6示出将所有功率半导体器件用铜焊接在铝衬底上的功率模块图。封装中用了三块相同的衬底来提供良好的设计对称性。为了使热量良好地传输到散热片上,将衬底焊接到一个铜基板上。

图6 拆开盖的微封装的功率模块

图7 完整的SP6-P功率模块

为了更进一步减小正比于元件连接数的寄生电感,用单独的Vbus和0/V bus连接每一个桥臂。同时,电源连接也尽可能靠近功率半导体器件附近,以减少杂散电感,缩短高频回路,并有利于和置于在外部直接通过功率模块输出端的外部电容器解耦。电源连接处用短而宽的铝框架端扣住,有利于连接到顶部的PCB。模块用硅胶密封,并覆盖塑料盖(见图7)。这种结构能满足由恶劣的航空环境所确定的高加速应力测试。

使用比氧化铝衬底具有更好热传导性的氮化铝衬底,可以进一步提高热性能和扩展工作温度范围。另一方面,使用密度仅为铜的1/3的碳化铝硅( AlSiC)基板,能够明显地减轻功率模块的重量,这对于航空电气系统具有重要的意义。AlSiC金属基体合成材料所具有的温度膨胀系数非常接近功率器件的焊接衬底,能够显著地提高功率模块温度周期性变化特性,从而提高整个功率系统的总体可靠性。

通过采用COOLMOS+SiC二极管以及各种技术措施,由苏黎世ETH电力电子系统实验室设计的功率输出为10kW的三相维也纳整流器功率模块,实现了8.5kW/in3(0.518W/cm3)的功率密度,这只是100kHz开关频率情况。若将开关频率进一步提高到400kHz,可使用更小的EMI滤波器和升压电感器,得到更高的功率密度,并能够保持9.5%以上的高效率。

图8示出的是使用了小尺寸的扁平升压电感器的功率模块,已连接到经优化的气冷散热片上。图中,塑料盖已移开。PCB上有103陶瓷电容(AVX 220nF 630V SMD),容量为22.7µF,被安装在模块的顶部而不是模块的盖板上。SMD电容安装在PCB底部,使得在相同体积的情况下,能够增加顶部电容。该板和集成到模块中的电容器比较起来,有相同的低电感,但却不会出现问题,因为电容只在模块内部经受热应力和机械应力。

图8 功率模块安装在气冷散热片上的CAD装配图

设计的整流器具有低寄生电感以及高功率密度,以便能在最小输出电容下工作。系统标称电压为400V,能在320~480V很宽的线电压范围内工作。如果需要调整输出电压到800V,可以分成两路400V输出。为了输出10kW的功率,输入相电流有效值大约为15A。一个控制环路工作在开关频率处的全数字化控制器用来产生400kHz的开关信号。图9和图10示出定型后的整流器的三维CAD造型,图11和图12所示分别是相应的底视图和顶视图。

图9 8.5kW/m3功率密度的强制气冷维也纳整流器3-D造型的俯视图

图10 8.5kW/m3功率密度的强制气冷维也纳整流器3-D造型的底视图

由图11和图12可见,输入EMI滤波器占据大约30%的体积,气冷系统也占据大约30%的体积。升压电感器、功率模块、互联线与控制板占据了剩余的空间。在4层的主PCB上,电流从输入端经过EMI滤波器,电流传感器和升压电感,最后到功率模块。陶瓷输出电容器安装在隔离的PCB上,PCB直接装到功率模块的顶部。这能最低限度地减小升压二极管和输出电容之间的电感。另外,电解输出直流电容器安装在PCB主板的上面。6个MOGFET和3个晶闸管的栅驱动器安装在数字控制板的下面。3个高带宽(1MHz)磁阻电流传感器垂直安置在升压电感器和最后一个EMI子板之间。输入和输出电压测量电路也安装在PCB主板。数字控制器基于模拟器件ADSP-21992DSP构成一个单独的PCB,直接插入到PCB主板。DSP的采样速率是400kHz的开关频率,并能够用汇编语言编程。10kW的三相维纳整流器的总体积是1200cm3。

图11 10kW维也纳整流器俯视图

图12 10kW维也纳整流器底视图

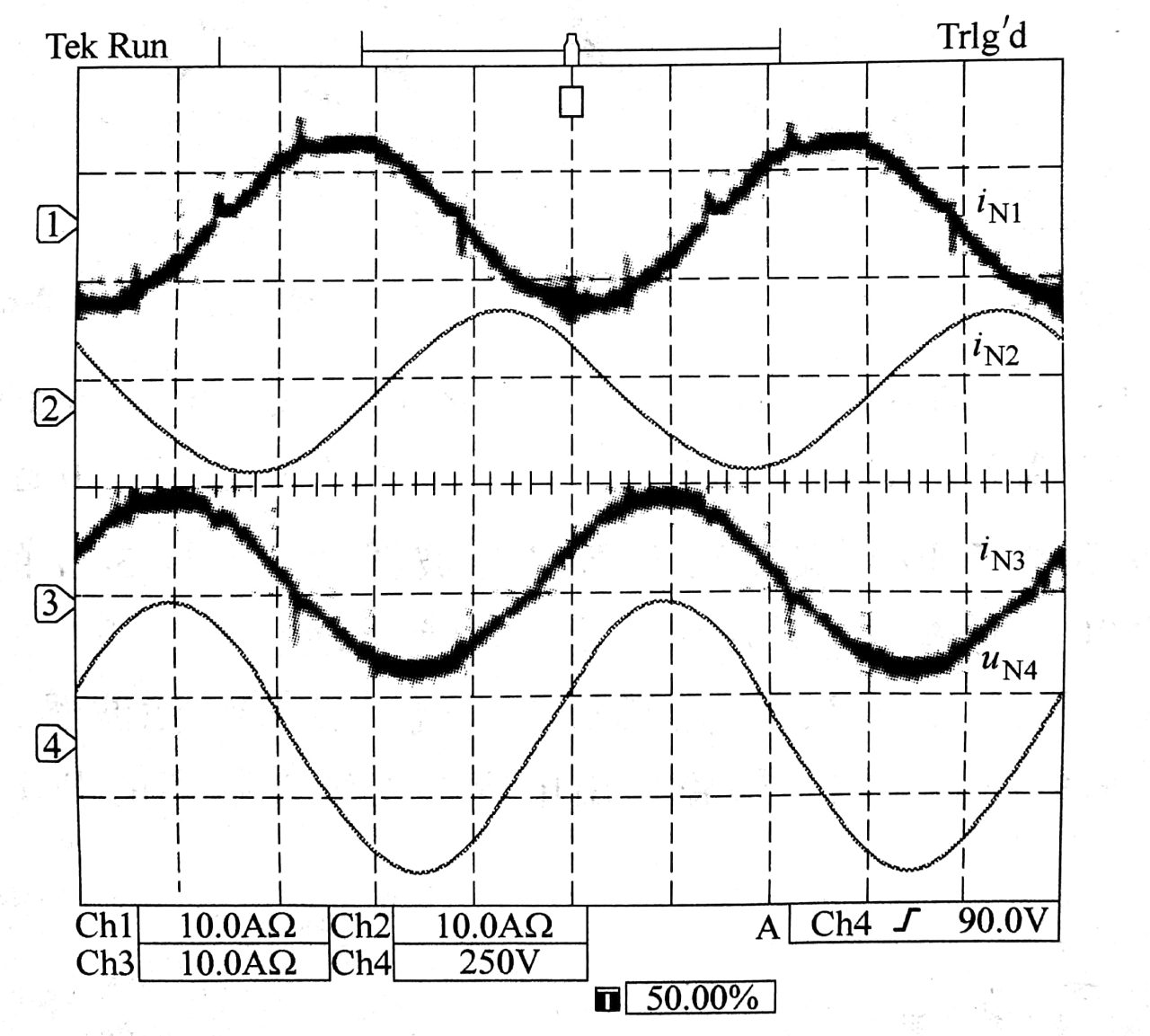

对维纳整流器的性能进行了初步测试。图13示出在230V相电压,680V输出电压和4kW的功率输出时的三相输入电流和一相输入电压情况。由图13可见,在4kW的输出功率时,线电流为5.8ARMS,THD为4.75%(高到第20次谐波)。从电流波形可以看出,相电流过零点时有失真,该失真又会引起其他相电流的失真。控制系统此刻开始以箝制过零点时的开关来消除任何对相电压和相电流测量的噪声敏感性。

图13 实验结果显示的4kW功率输出的三相电流CH1-CH3和输入电压CH14波形

大功率、高效和紧凑式的单位功率因数整流器是最佳电路拓扑结构的精选、是当前最佳功率半导体器件和3维装配现代化封装技术相结合的成果。由苏黎世ETH实验室开发的具有8.5kW/L功率密度的三相超紧凑式维也纳整流器,具有3级转换器的电路拓扑结构,是允许使用600V耐压器件在400V的线电压工作的最佳选择,而其他的拓扑结构需要1200V的耐压器件。600V晶体管比等效的1200V晶体管具有更低的导通和开关损耗。当和SiC二极管组合时,现代工艺的超结MOSFET器件能全速工作,而相比于用硅二极管时的开关电流,额定值又没有明显的降低。以芯片形式装入小型的ST6-P封装,能保持功率半导体器件的全速性能,又不会在功率电路上产生额外的寄生效应。100kHz的工作频率已经满足了控制环路的要求,如果进一步提高工作频率至400kHz,那将能更强烈的减小磁性元件和全系统的体积。

该系统还有进一步改善的潜力。如可用氮化铝衬底来改善整流器的性能,在相同的输出功率下,降低器件结温。并有可能在同样的工作温度下,提高效率或增加输出功率;使用AlSiC基板代替铜基板,可以降低功率模块的重量,亦即减少整流器的重量;改善功率模块的温度周期特性,必要时使系统能适应快速短暂的温度变化等。

来源:亿伟世科技

审核编辑 :李倩

电子发烧友App

电子发烧友App

评论