氮化镓(GaN),是由氮和镓组成的一种半导体材料,因为其禁带宽度大于2.2eV,又被称为宽禁带半导体材料,在国内也称为第三代半导体材料。

氮化嫁外延片、功率芯片生产线

硅基氮化稼外延生长是在硅片上经过各种气体反应在硅片上层积几层氮化嫁外延层,为中间产物。氮化稼功率器件是把特定电路所需的各种电子组件及线路,缩小并制作在极小面积上的一种电子产品。氮化嫁功率器件制造主要以晶圆为基本材料,其生产工艺过程包括硅片清洗、硅片扩散、化学气相沉积、物理气相层积,晶圆表面处理、原子层沉积、光刻等,这些工序反复交叉,包括检测和测试在内多种工艺步数。

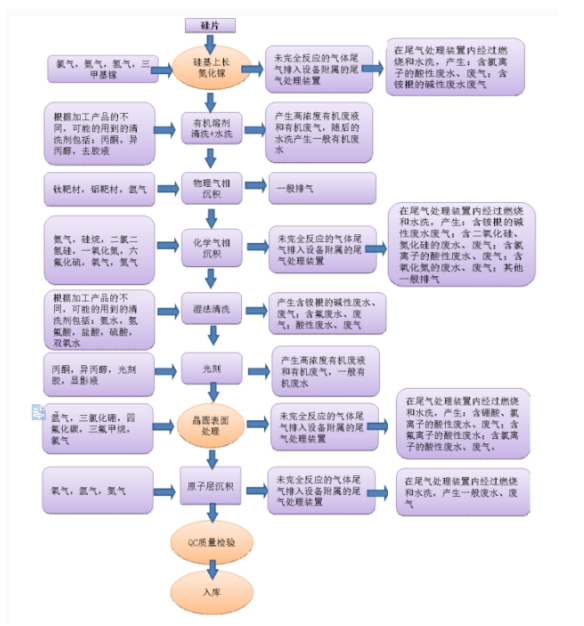

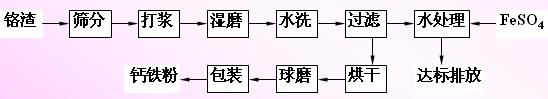

氮化嫁外延片、功率芯片生产线具体工艺流程见图

工艺说明及产物分析:

⑴)硅基上生长氮化嫁

硅基上生长氮化嫁(氮和嫁分别来自氨气和三甲基嫁)外延层是利用金属有LE机化学气相沉积设备进行外延层生长,硅片在密闭的腔体里,同时用于生长化合物半导体材料的各组分都是以气态的方式通入密闭腔体里,从而通过精确控制气态源的流量和时间来控制生长外延层的组分,浓度,厚度等,此工艺产生生产线中间产物一—氮化嫁外延片。

以三甲基嫁、三甲基铝有机金属原料作为晶体生长原料,以氢气、氮气作为载气,与NH3混合通入MOCVD反应容器,当混合气体流经加热的衬底表面时,它们就在衬底表面上发生热分解反应,并外延生长成GaN、GaAIN2化合物单晶薄膜。氯气和氮气混合作为反应室的吹扫气体。

Ga(CH3)3+NH3→GaN+3CH41

Ga(CH3)3+Al(CH3)3+2NH3→GaAIN2+6CH41

第一步:在800℃时,生长AIN缓冲层,厚度约4um。

第二步:在700℃时,生长GaN的沟道层,厚度约150nm。

第三步:在1050℃时,生长GaN异质结层,厚度约20nm。

第四步:在1100℃时,生长A1、GaN保护层,厚度约400nm。

上述各层之间形成量子阱,量子阱有着“三明治”一样的结构,中间是很薄的一层半导体膜,外侧是两个隔离层,激光在量子阱表面闪过,可以使中间的半导体层产生电子和带正电的空穴,量子阱是LED芯片的发光区。整个MOCVD反应过程在富N的环境下进行,尽量促进金属有机源的反应。外延片生产主要采用MOCVD机台设备,设备为电加热。

在这个工艺环节,未完全反应的气体尾气排入设备附属的尾气处理装置,在尾气处理装置内经过燃烧和水洗,产生:含氯离子的酸性废水、废气;含馁根的碱性废水、废气。

(2)清洗

芯片生产的清洗主要对硅片的清洗。

硅片清洗是完全清除半导体硅片表面的尘埃颗粒、有机物残留薄膜。在硅片的加工工艺中,根据所加工产品系列的不同,硅片按各自的要求放入对应的药液槽中以喷雾方式清洗(根据加工产品的不同,可能的用到的清洗剂包括:丙酮,异丙醇,去胶液)进行表面化学清洗,再送入水洗槽,将其表面粘附的药液清洗干净后进入下一道工序。

在清洗的工艺环节,产生高浓度有机废液(异丙醇、丙酮、去胶液的废液)和有机废气,含安根的碱性废水、废气,随后的水洗产生一般有机废水(清洗废水)。

⑶)物理气相沉积

物理气相沉积是在芯片表面上制成金属或合金的导体。在硅基片上沉积金属以作为电路的内引线的方法有蒸发、溅射、CVD等。本项目采用的是溅射蒸镀工艺。溅镀是将电浆离子轰击于加热的阴极金属靶加以高压直流电而将所需金属溅镀沉积在芯片上,制成金属线或合金的导体。

铝和钛是常用的金属沉积材料。该工艺环节仅产生一般排气,无废水产生。(4)化学气相沉积(CVD)

化学气相沉积是在一定的温度条件下,依靠反应气体与芯片表面处的浓度差,以扩散方式,被芯片表面吸收,并沉积出薄膜。在反应器中,反应气体(SiH4、SiH2C12、N20)和携带气体(N2、02、SF6、Ar等)不断流过反应室而产生气态副产物,连同未反应的气体一起排出。

3SiH4+4NH3→Si3N4+12H2

3SiH4+N20+4NH3→Si30N4+12H2+N23SiC12H2+4NH3→Si3N4+6HC1+3H2

化学气相沉积的工艺环节中,未完全反应的气体尾气排入设备附属的尾气处理装置,在尾气处理装置内经过燃烧和水洗,产生:含馁根的碱性废水废气;含二氧化硅、氮化硅的废水、废气;含氯离子的酸性废水、废气:含氧化氮的废水、废气:其他一般排气。

(5)湿法清洗

湿法清洗,主要是使用化学药水清洗、去除产品表面附着的多余的薄膜。根据加工产品的不同,可能的用到的清洗剂包括:氨水,氢氟酸,盐酸,硫酸,双氧水。

在湿法清洗的工业环节中,产生含馁根的碱性废水、废气;含氟废水;酸性废水、废气。

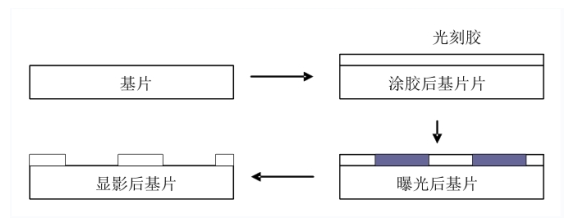

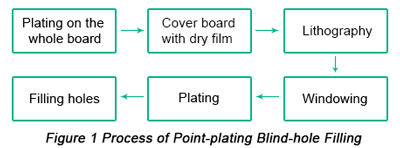

(6)光刻

光刻包括涂胶、曝光、显影。涂胶是在硅片表面通过硅片高速旋转均匀涂上光刻胶的过程;曝光是使用***,并透过光掩膜版对涂胶的硅片进行光照,使部分光刻胶得到光照,另外部分光刻胶得不到光照,从而改变光刻胶性质;显影是对曝光后的光刻胶进行去除,由于光照后的光刻胶和未被光照的光刻胶将分别溶于显影液和不溶于显影液,这样就使光刻胶上形成了沟槽。

光刻生产过程产生:高浓度有机废液(丙酮,光刻胶、显影液和异丙醇)、有机废气和一般有机废水(显影废水)。

(7)晶圆表面处理

晶圆表面处理的目的是将光刻后暴露出的氧化层及不需要的材质自晶圆表面上去除。在氮化嫁刻蚀机将氯气、三氯化棚、氢气通入离子刻蚀机中,将未被光感剂覆盖的氮化嫁层蚀刻掉,反应在真空0.latm、150-300℃下完成,通过真空泵抽真空。主要反应方程式如下:

2GaN+3C12→2GaCl3+N2

三氯化珊在等离体内可以产生BClx原子团和lBC13+,BClx可与CI在没有暴露于轰击下的硅片表面发生反应,消耗掉侧壁上的氯原子,使氯原子浓度降低。化学蚀刻的工艺环节中,未完全反应的气体尾气排入设备附属的尾气处理装置,在尾气处理装置内经过燃烧和水洗,产生:含棚酸、氯离子的酸性废水、废气:含氟离子的酸性废水;含氯离子的酸性废水、废气。

(7)原子层沉积

原子层沉积是通过将气相前驱体脉冲交替地通入反应器并在沉积基体上化学吸附并反应而形成沉积膜。当气体达到沉积基体表面,它们会在其表面化学吸附并发生表面反应。在前驱体脉冲之间需要用惰性气体(氮气、氨气)对原子层沉积反应器进行清洗。反应所需的03通过设备自带的臭氧发生器制成,后续的主要反应方程式为:

AT(CH3)3+03→Al2O3+CH4

原子层沉积的工艺环节中,未完全反应的气体尾气排入设备附属的尾气处理装置,在尾气处理装置内经过燃烧和水洗,未完全反应的气体尾气排入设备附属的尾气处理装置,在尾气处理装置内经过燃烧和水洗,将03的尾气分解成O2后排放。

氮化镓材料,目前有三个比较重要的方向,分别是光电领域,包括我们现在常见的LED,以及激光雷达和VCSEL传感器;功率领域,各类电子电力器件应用在快充头,变频器,新能源汽车,消费电子等电子电力转换场景;射频领域,包括5G基站,军事雷达,低轨卫星,航天航空等领域。

来源:V顺势有为,炬丰科技综合整理

审核编辑 :李倩

电子发烧友App

电子发烧友App

评论