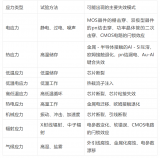

储油罐腐蚀特征及失效分析方法

克拉玛依石化公司现有储油罐中,1990年以前所建罐占总数的2/3以上。据统计,2001~2002年,因腐蚀所引起的储油罐失效事故有9起,经济损失巨大。对储油罐进行腐蚀调查,力求查明原因和确定位置,以便采取相应的防腐蚀措施。

钢制储油罐是石油开采、加工、储运及销售过程中的重要设备,其失效主要由腐蚀引起。相对于石油工业中的其它设备,储油罐腐蚀主要与介质条件、环境条件及储罐结构有关,腐蚀速率比较稳定,故随着储油罐使用年限的延长,腐蚀引起的失效会更加突出。

1基本情况

1.1 储油罐腐蚀失效统计

2001年11月,420号罐底板发现大量腐蚀坑,最大坑深4mm;12月,217号罐底板和219号罐底板相继腐蚀穿孔;2002年3月,208号罐底板发现大量腐蚀坑,最大坑深2.5mm;4月,901号罐底板一处腐蚀穿孔;7月,807号罐壁及底板边缘腐蚀减薄,最小厚度1.6mm;8月,416号罐底板两处腐蚀穿孔;9月,805号罐壁三处腐蚀穿孔,底板边缘最小厚度1.3mm;11月,419号罐底板外侧腐蚀严重,最小厚度3.5mm。

1.2 储油罐基础高度调查

克拉玛依石化公司厂区地势较低,地下1m处可见地下水。对于无完好防水层的储罐基础,地下水很容易通过土壤孔隙浸润基础上层,使储罐底板外侧受到土壤腐蚀。对厂区206座储油罐的基础进行调查,取罐基础相对邻近地面四个方向的相对高度平均值作为基础高度,共有41座罐基础相对高度小于、等于50mm,占调查总数的25%。

1.3 外保温防水性调查

储油罐保温层是用以保障特定介质对于温度的要求,一般为半成品罐和沥青罐。对外保温层防水性较差的罐,降水会汇集于保温层中无法逸出,加之较高的罐壁温度,促使罐壁外侧发生腐蚀。经检查,克拉玛依石化公司储油罐保温层普遍存在结构不合理现象,共计有84个储油罐外保温防水性差,占调查总数的50%。主要有两点:(1)基础中的水分因毛细作用而进入保温层;(2)保温层上部无防水檐或防水檐防水效果差。

1.4 罐顶板厚度检测

储油罐钢板厚度的变化是储罐腐蚀程度的直接反映,但由于储油罐在用,不可能对罐底板进行检测,仅对102座储油罐顶部进行了测厚。确认顶部腐蚀程度属严重(剩余最小厚度≤50%原始厚度)的储罐共计41座,约占检测储罐总数的41%。

2 失效类型及部位

根据腐蚀原因、腐蚀程度及发生部位将所调查的储油罐腐蚀分为三类:(1)罐顶腐蚀;(2)罐底内侧腐蚀;(3)罐底外侧腐蚀。

2.1 罐顶腐蚀

包括罐顶外侧腐蚀、罐顶内侧腐蚀、上层罐壁腐蚀。罐顶外侧腐蚀主要发生在罐顶凹陷以及焊缝部位。罐顶内侧腐蚀集中在罐顶与罐壁结合部位,有的离罐壁只有100~200mm,大多数连片的点蚀部位是在离罐壁500~1000mm的位置,宽度为1000~2000mm。上层罐壁腐蚀指罐内壁与气相空间相接触的部分,一般来说罐壁腐蚀速率稍低于罐顶内侧的腐蚀速率。

2.2罐底内侧腐蚀

包括罐底板内侧腐蚀、罐底内侧角焊缝腐蚀、罐壁内侧下部腐蚀。罐底板内侧腐蚀以点蚀为主,发生点蚀的部位以离罐壁D/8~D/4处的环带上较为严重。一般来说,罐底变形、凹陷处、进料口处、人孔附近都是最容易出现点蚀的部位。罐底内侧角焊缝腐蚀一般表现为焊缝下边缘出现微小裂纹。罐壁内侧腐蚀指罐壁内侧与底部沉积物或水相接触的部位,一般为均匀腐蚀。

2.3 罐底外侧腐蚀

包括罐底板外侧腐蚀、罐底角焊缝处外侧壁板腐蚀。对于基础状况较差(基础无防渗层、表面有粘土、底部较多渗水)的储油罐,罐底板外侧腐蚀都很严重,腐蚀区集中于距罐壁2m的环带上。这类腐蚀是储油罐腐蚀类型中的腐蚀速率最大的(最大可超过2.0mm/a)。罐底角焊缝处外侧壁板腐蚀指保温层内储罐壁板的腐蚀。

3 腐蚀机理分析

3.1 罐顶腐蚀

罐顶外侧腐蚀主要是由于罐顶受力变形后,表面凹凸不平,凹陷处积水发生电化学腐蚀所致。腐蚀呈连片的麻点,严重时可造成穿孔。一般情况下,焊缝处因承受拉应力,失效破坏更加明显。

罐顶内侧腐蚀与油品的类型、温度、油气空间的大小有关,原因为油气空间因温差作用而存在结露,油品受热挥发后,其中的H2S,CO2溶解于水膜,再加上氧的作用,形成电化学腐蚀。腐蚀形态呈不均匀的全面腐蚀。浮顶罐罐顶板接触的油气空间很小(内浮顶)或内侧直接接触油面(外浮顶),腐蚀相对轻微,远低于固定顶罐。

上层罐壁腐蚀的原因同样是因为结露,拱顶罐在储油时,会有储油安全高度的要求,所以最上层壁板从来没有被油浸泡过。这一部位由于罐内油气的挥发、昼夜温差而出现腐蚀。腐蚀速率与结露量、结露时间有关。通常环境温度较高时结露,油罐阳面的腐蚀速率大一些;温差较大时结露,油罐阴面的腐蚀速率更大。

3.2 罐底内侧腐蚀

罐底内侧的腐蚀主要是因为油品中含有一定比例的水、溶解氧和H2S,CO2,Cl-等腐蚀性介质,并含有砂粒。一般来说,罐底内侧的腐蚀多表现为局部腐蚀,点蚀速率可高达1~2mm/a,且温度越高腐蚀速率越大。原油罐罐内沉积物的成分见表1。

(1)硫化物、氯化物对罐底的腐蚀:

Fe2++S2-→FeS

Fe2++2Cl-→FeCl2

(2) 溶解氧对罐底的腐蚀:

Fe+H2O+1/2O2→Fe(OH)2

2Fe(OH)2+H2O+1/2O2→2Fe(OH)3

(3)罐底角焊缝的腐蚀:罐底与罐壁连接处的角焊缝分为内焊缝和外焊缝。该区域焊缝的腐蚀形态与邻近区域一致,但由于受力情况复杂,故罐底角焊缝处的腐蚀极易引起强度不足而失稳或焊缝的脆性开裂失效。

3.3罐底外侧腐蚀

罐底板外侧腐蚀机理为罐底宏电化学腐蚀和罐底微电化学腐蚀。宏电化学腐蚀的特征是氧含量较充足的部位为电池的阴极,腐蚀轻微或不腐蚀;氧含量较少的部位(主要是有粘土部位)为电池的阳极,腐蚀严重。微电化学腐蚀的特征是罐底局部含氧积水部位做为一个相对封闭的电化学体系,腐蚀形态为叠加的大量深浅不等的腐蚀坑。主要表现为角焊缝处壁板腐蚀:雨水或罐基础水渗入罐壁保温层,形成一个潮湿的密闭空间。而保温岩棉中一般含有氯,在这个环境中会出现长期而频繁的干、湿、冷、热的变换,含氯的溶液浓度会越来越高。整个腐蚀过程可用下面的电化学反应式来表达:

阳极反应:

Fe→Fe2++2e

阴极反应:1/2O2+H2O+2e→2OH-

总反应: Fe+H2O+1/2O2→Fe(OH)2↓

氢氧化亚铁将转化变为灰黑色的磁性氧化物:

3Fe(OH)2→Fe3O4+2H2O+H2↑

在氧较充分的条件下,氢氧化亚铁将进一步氧化成氢氧化铁:

2Fe(OH)2+H2O+1/2O2→2Fe(OH)3↓

氢氧化铁脱水后生成铁锈:

2Fe(OH)3→Fe2O3↓+3H2O或Fe(OH)3→FeO(OH)↓+H2O

对于最先出现腐蚀产物堆积的部位,溶解的金属离子不能向外扩散,为保持电中性,氯离子就向基体金属与锈层之间的界面运动传输,造成该部位溶液中氯离子浓度高、氧浓度低、呈酸性的闭塞腐蚀电池,致使局部腐蚀,形成蚀坑,最终则导致腐蚀穿孔产生。

4结束语

(1)储油罐的腐蚀与介质条件、环境条件及储罐结构有关;储油罐腐蚀的控制应优先对腐蚀产生的原因进行判断,以便进行相应调整或改造。

(2)储油罐的腐蚀类型分为罐顶腐蚀、罐底内侧腐蚀、罐底外侧腐蚀。

(3)一般而言,对储油罐应尽可能进行罐顶部及邻近区域或储罐底部及邻近区域的防腐蚀保护,同时提高罐外壁保温层防水性能。

(4)对于使用年限超过10年且未采取进一步防腐蚀措施的储油罐,应加强日常检查及常规腐蚀检测,并判断储油罐能否满足下一周期持续使用的要求。

电子发烧友App

电子发烧友App

评论