在我们有关能源独立的全国性争论中,能源保护方面的努力却被忽视了。

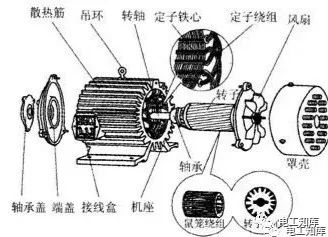

这太令人遗憾了。能源保护可能不像氢燃料汽车或高科技风力发动机那样令人兴奋,但它却能够马上让我们摆脱螺旋式上升的能源成本并降低我们对矿物燃料的消耗。能源保护能比以往发挥更大作用的一个地方就是北美的所有工厂,这些工厂到处都是效率低下的生产机械、机泵、压缩机、风扇和传送机。“那里有很多老旧机器。” Baldor公司直流与交流电动机产品经理John Malinowski说。

提高这些电机驱动系统的效率能够为这些地区的能源利用带来巨大影响。据美国能源部能源效率与可再生能源办公室(EERE)工业技术经理Paul Scheihing说,电机驱动过程并不会消耗大量的工业能源。“大约三分之二的工业能源消耗来自于热过程。”Scheihing说。

但是,工业电动机系统确实也会消耗大量的电力。1994年是能源效率与可再生能源办公室具有类似统计数

据最近的年份,这一年,电机驱动系统消耗掉美国所有售出电力的23%,使之成为最大的单项电力终端用户。“这个比例很可能从那时起并没有多大变化。”Scheihing说。

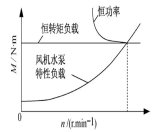

有很多技术能够帮助我们减少电机驱动系统的能源消耗。其中包括效率更高的电动机和电力传动组件以及使用变速传动和在适合的地方使用可再生电源。所有这些技术都很成熟,工程师们也能熟练掌握,并且与整个机器或系统相比成本很低。

然而,美国工业中不太光彩的秘密是,大家并没有充分利用这些简单的能源节省技术。“仍然有很多节省能源的机会没有被利用。” Scheihing说。

一些节省技术没有最大程度得以利用的原因是因为本国生产机械和相关设备的采购方式以及电机在厂区被指定使用的方式。

在为本文接受采访时,包括Baldor公司、博世力士乐公司、罗克韦尔自动化公司、SEW-Eurodrive公司和西门子公司在内的电机和自动化销售商的工程师们都把矛头指向了采购部门,说他们往往更注重机器的购买价格而不是运行机器的生命周期成本。“很多公司的操作部门和采购部门之间没有联系。” 博世力士乐公司机械工具应用经理Karl Rapp先生说。这样做的结果是,即使一些成本低廉而能够节省能源的部件也不能够使用到机器上。

我们来举一个例子,请看一看从减速电机驱动中收集能量而后重新利用或者传回电力公司的可再生电力供应技术。“它们已经存在15年了,但利用他们的应用却很少。” 博世力士乐公司负责电动驱动与控制的销售与市场经理Dan Throne先生说。可再生性能一般只会为电力供应增加500美元到1000美元的成本。“采购往往会说:‘500美元?不买。’” Throne说。但是在大型生产机械上,可再生系统能够节省数千美元。Throne看到过这样的实例,“增加1000美元的成本而一年就节省了4万美元。”

或者,让我们来看看感应电动机的例子,这是当今工业中最常用的机型。美国电气制造商协会(NEMA),一个代表大多数主要制造商的联盟,2003年以后制订了单速鼠笼式感应电动机超高效率(Premium Efficiency)的规格规定。这些超高效率规格根据电极数量和其他设计因素的不同涵盖了从82.5%到95%的效率范围。但是,整体上来看,其效率要比标准效率甚至比符合1992年能源政策法案(EPAct)的高效电机要高几个百分点。

但是,增加高效电动机份额所面临的问题是,很多电机都是由工厂操作人员而非机器制造者所规定和购买的。Malinowski说,大约90%的电机购买决定都是由工厂人员做出的。“这就是为什么修理还是替换的决定会如此重要。”他说。美国电气制造商协会的Hoyt同意他的说法,“我们现在的重点就是在修理还是替换的决定上。”他说。

设计的作用越来越重要

如果即便是很便宜的成本增加采购部门都拒绝且很多电机都是由工厂的维修人员决定是否购买的话,那么,机械设计师能在能源效率方面起什么作用呢?他们的作用会越来越重要。

其中一个原因是,已有和正要出台的政府法规已经开始青睐高效电动机系统了。比如,2007年能源独立和安全法案规定,至2010年,1到200马力范围内的感应式电动机必须符合美国电气制造商协会规定的超高效率标准。

Hoyt说,美国电气制造商协会的成员还收到了美国能源部法规制定部门的提前通知,他们将建立一些分马力(小功率)

交流电机的效率标准。美国电气制造商协会并不赞同这些规定,他说。如果这些规定生效,设备装置和现在用量很少的小型机械应用中的较高效永磁电机将会受益,一家致力于运动控制市场研究的公司Incremotion Assoc.的总裁、著名的电机设计师Dan Jones预测说。

法规的发展倾向至少应该是要推动新设备的设计者注意能源效率。“不久,机器建造者除了牢记能源效率进行设计外就不会有什么其他选择了。”西门子公司致力于能源问题的一位商务开发经理Dave Grucza说。

如果法规是在轻轻推动机器建造者的话,那么机器购买OEM厂商不久就可能会对他们进行大力推动了。具有老派采购思想的那些供应商注意到,尤其是在过去的两年中,高级机械的购买者在做出采购决定时已经开始密切关注生命周期成本了。并且,他们也在要求机器建造者推出符合企业能源效率目标的设备。

这正是福特电动机公司(Ford Motor Co.)所发生的事情。据福特兰德(Ford Land)公司能源供应与能源效率总监George Andraos说,自从2000年以来,该公司把制造方面的能源效率提高了30%,并且正努力在接下来的10年中每年再把能效提高3%。该公司一直在认真仔细地跟踪每辆车的能量强度或能源使用情况,以便于能制定一个提高效率的基准线。福特公司其中一些这样的成果来自于2亿5千万美元对新技术的投资以及过去五年中对作业程序的改进。但是该家公司也一直在要求其供应商在建造新型机器或改进已有机器时能够提供能源效率更高的设计。“我们认为我们在能源效率方面所做出的努力能影响到上游厂商以及他们的机械供应商。”福特公司能源效率经理Bill Allemon说。

福特并不是唯一一家这样做的公司。把生命周期成本和能源效率放在初始购买价格之上的思想转变开始渗透至整个工业范围,因为越来越多的公司开始关注未来投资的能源效率回报和通过计量能量密度所获得的能源使用与生产力之间的关系了。

把能源效率放在那些更大商业目标的环境下讨论,是机器建造者能为其客户带来一项设计策略的良好先兆。或者正如西门子能源与自动化公司总裁兼首席执行官Dennis Sadlowski所说:“现在有关能源效率的案例越来越多地在工程部门和董事会会议上进行讨论了,而不是像以前那样在工厂中讨论。”

这太令人遗憾了。能源保护可能不像氢燃料汽车或高科技风力发动机那样令人兴奋,但它却能够马上让我们摆脱螺旋式上升的能源成本并降低我们对矿物燃料的消耗。能源保护能比以往发挥更大作用的一个地方就是北美的所有工厂,这些工厂到处都是效率低下的生产机械、机泵、压缩机、风扇和传送机。“那里有很多老旧机器。” Baldor公司直流与交流电动机产品经理John Malinowski说。

提高这些电机驱动系统的效率能够为这些地区的能源利用带来巨大影响。据美国能源部能源效率与可再生能源办公室(EERE)工业技术经理Paul Scheihing说,电机驱动过程并不会消耗大量的工业能源。“大约三分之二的工业能源消耗来自于热过程。”Scheihing说。

但是,工业电动机系统确实也会消耗大量的电力。1994年是能源效率与可再生能源办公室具有类似统计数

据最近的年份,这一年,电机驱动系统消耗掉美国所有售出电力的23%,使之成为最大的单项电力终端用户。“这个比例很可能从那时起并没有多大变化。”Scheihing说。

有很多技术能够帮助我们减少电机驱动系统的能源消耗。其中包括效率更高的电动机和电力传动组件以及使用变速传动和在适合的地方使用可再生电源。所有这些技术都很成熟,工程师们也能熟练掌握,并且与整个机器或系统相比成本很低。

然而,美国工业中不太光彩的秘密是,大家并没有充分利用这些简单的能源节省技术。“仍然有很多节省能源的机会没有被利用。” Scheihing说。

为了提高电动机效率,供应商们一直在调整其电动机设计。

例如,Baldor公司就完成了一种在感应式电动机转子中嵌入永磁的混合式设计。

一些节省技术没有最大程度得以利用的原因是因为本国生产机械和相关设备的采购方式以及电机在厂区被指定使用的方式。

在为本文接受采访时,包括Baldor公司、博世力士乐公司、罗克韦尔自动化公司、SEW-Eurodrive公司和西门子公司在内的电机和自动化销售商的工程师们都把矛头指向了采购部门,说他们往往更注重机器的购买价格而不是运行机器的生命周期成本。“很多公司的操作部门和采购部门之间没有联系。” 博世力士乐公司机械工具应用经理Karl Rapp先生说。这样做的结果是,即使一些成本低廉而能够节省能源的部件也不能够使用到机器上。

我们来举一个例子,请看一看从减速电机驱动中收集能量而后重新利用或者传回电力公司的可再生电力供应技术。“它们已经存在15年了,但利用他们的应用却很少。” 博世力士乐公司负责电动驱动与控制的销售与市场经理Dan Throne先生说。可再生性能一般只会为电力供应增加500美元到1000美元的成本。“采购往往会说:‘500美元?不买。’” Throne说。但是在大型生产机械上,可再生系统能够节省数千美元。Throne看到过这样的实例,“增加1000美元的成本而一年就节省了4万美元。”

或者,让我们来看看感应电动机的例子,这是当今工业中最常用的机型。美国电气制造商协会(NEMA),一个代表大多数主要制造商的联盟,2003年以后制订了单速鼠笼式感应电动机超高效率(Premium Efficiency)的规格规定。这些超高效率规格根据电极数量和其他设计因素的不同涵盖了从82.5%到95%的效率范围。但是,整体上来看,其效率要比标准效率甚至比符合1992年能源政策法案(EPAct)的高效电机要高几个百分点。

根据美国电气制造商协会的统计,能源效率电动机,像以上西门子公司的这种型号,

目前占新销售电机数量的30%。但在安装基数中所占的比例仍然偏低。

但是,增加高效电动机份额所面临的问题是,很多电机都是由工厂操作人员而非机器制造者所规定和购买的。Malinowski说,大约90%的电机购买决定都是由工厂人员做出的。“这就是为什么修理还是替换的决定会如此重要。”他说。美国电气制造商协会的Hoyt同意他的说法,“我们现在的重点就是在修理还是替换的决定上。”他说。

设计的作用越来越重要

如果即便是很便宜的成本增加采购部门都拒绝且很多电机都是由工厂的维修人员决定是否购买的话,那么,机械设计师能在能源效率方面起什么作用呢?他们的作用会越来越重要。

其中一个原因是,已有和正要出台的政府法规已经开始青睐高效电动机系统了。比如,2007年能源独立和安全法案规定,至2010年,1到200马力范围内的感应式电动机必须符合美国电气制造商协会规定的超高效率标准。

Hoyt说,美国电气制造商协会的成员还收到了美国能源部法规制定部门的提前通知,他们将建立一些分马力(小功率)

交流电机的效率标准。美国电气制造商协会并不赞同这些规定,他说。如果这些规定生效,设备装置和现在用量很少的小型机械应用中的较高效永磁电机将会受益,一家致力于运动控制市场研究的公司Incremotion Assoc.的总裁、著名的电机设计师Dan Jones预测说。

法规的发展倾向至少应该是要推动新设备的设计者注意能源效率。“不久,机器建造者除了牢记能源效率进行设计外就不会有什么其他选择了。”西门子公司致力于能源问题的一位商务开发经理Dave Grucza说。

如果法规是在轻轻推动机器建造者的话,那么机器购买OEM厂商不久就可能会对他们进行大力推动了。具有老派采购思想的那些供应商注意到,尤其是在过去的两年中,高级机械的购买者在做出采购决定时已经开始密切关注生命周期成本了。并且,他们也在要求机器建造者推出符合企业能源效率目标的设备。

这正是福特电动机公司(Ford Motor Co.)所发生的事情。据福特兰德(Ford Land)公司能源供应与能源效率总监George Andraos说,自从2000年以来,该公司把制造方面的能源效率提高了30%,并且正努力在接下来的10年中每年再把能效提高3%。该公司一直在认真仔细地跟踪每辆车的能量强度或能源使用情况,以便于能制定一个提高效率的基准线。福特公司其中一些这样的成果来自于2亿5千万美元对新技术的投资以及过去五年中对作业程序的改进。但是该家公司也一直在要求其供应商在建造新型机器或改进已有机器时能够提供能源效率更高的设计。“我们认为我们在能源效率方面所做出的努力能影响到上游厂商以及他们的机械供应商。”福特公司能源效率经理Bill Allemon说。

福特并不是唯一一家这样做的公司。把生命周期成本和能源效率放在初始购买价格之上的思想转变开始渗透至整个工业范围,因为越来越多的公司开始关注未来投资的能源效率回报和通过计量能量密度所获得的能源使用与生产力之间的关系了。

把能源效率放在那些更大商业目标的环境下讨论,是机器建造者能为其客户带来一项设计策略的良好先兆。或者正如西门子能源与自动化公司总裁兼首席执行官Dennis Sadlowski所说:“现在有关能源效率的案例越来越多地在工程部门和董事会会议上进行讨论了,而不是像以前那样在工厂中讨论。”

电子发烧友App

电子发烧友App

评论