将射频识别(RFID)技术与ARM嵌入式处理器相结合应用于企业生产过程数据采集及企业生产管理信息的获取,可以有效地解决目前生产领域遇到的上述问题。本文设计给出了面向纺织服装企业生产制造执行系统的网络架构,并在此之上介绍一种基于ARM Cortex-M处理器、通用无线射频识别数据采集终端的设计和实现。

现今全球纺织服装行业市场竞争日益激烈,信息化战略已成为纺织服装制造企业提升市场竞争能力的重要发展战略之一。纺织服装业作为我国制造业的重要组成,在我国“制造业信息化工程”的背景下,已被国家列为信息化技术改革的重点行业。随着中国加入WTO和经济全球化,我国在成为世界制造业中心的同时也面临前所未有的机遇和挑战。以信息化带动工业化,迅速提高企业的核心竞争力,是现今纺织服装企业急需解决的重要问题。

要实现企业信息化,尤其是生产过程和企业管理信息化,首先要解决的问题就是来自生产过程和企业管理中的大量数据信息的获取和传输。只有快捷、准确、方便地采集这些大量底层数据,才能实现对生产过程、物流管理、生产计划、调度和质量等的监测与控制。因此,生产信息的数据采集与集成将是企业信息化工程的关键所在,在企业信息化的不断深入过程中,将发挥越来越重要的作用。在纺织企业传统生产过程中,底层生产数据大多是依赖人工进行记录来获取的,尽管操作方法繁冗,生产数据记录滞后,无法实现实时监控和统计,数据可靠性差,效率较低,但目前仍有不少企业在采用这一传统方法。在一些设备较为先进的企业里,生产数据采集已由电子系统自动获取逐步代替了人工记录,但数据采集终端设备大都采用单片机、串口通信、工控机的模式实现数据采集与控制。这些终端单元具有分散性、独立性,通信距离短,不便于系统的集中管理等缺点。

将射频识别(RFID)技术与ARM嵌入式处理器相结合应用于企业生产过程数据采集及企业生产管理信息的获取,可以有效地解决目前生产领域遇到的上述问题。本文设计给出了面向纺织服装企业生产制造执行系统的网络架构,并在此之上介绍一种基于ARM Cortex-M处理器、通用无线射频识别数据采集终端的设计和实现。

1 RFID技术原理及系统组成

RFID是射频识别技术的英文所写,又称电子标签,是一项利用射频信号通过空间交变电磁场耦合实现无接触信息传递并通过所传递信息达到识别目的的技术。在射频识别系统应用中,射频标签附着在被识别的物体上,其一旦进入射频读卡器的读写范围,内部数据信息就可按约定方式与射频读卡器进行通信,从而完成自动获取物品标志信息的功能。

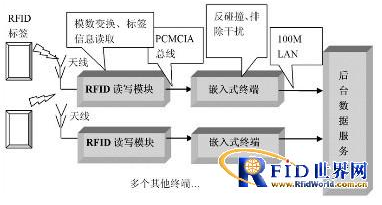

一个典型的射频识别系统是由射频标签(也称射频卡、电子标签或应答器)、射频读写器(PCD)2个部分组成,如图1所示。

图1 典型无源RFID系统

射频标签是内含天线的存储控制芯片,内存有能够识别目标的信息。读写器由控制单元、发送器和接收器3个部分构成,主要负责与射频标签之间能量的传递,数据的加密/解密,信号的编码/解码,以及与上位机的通信。

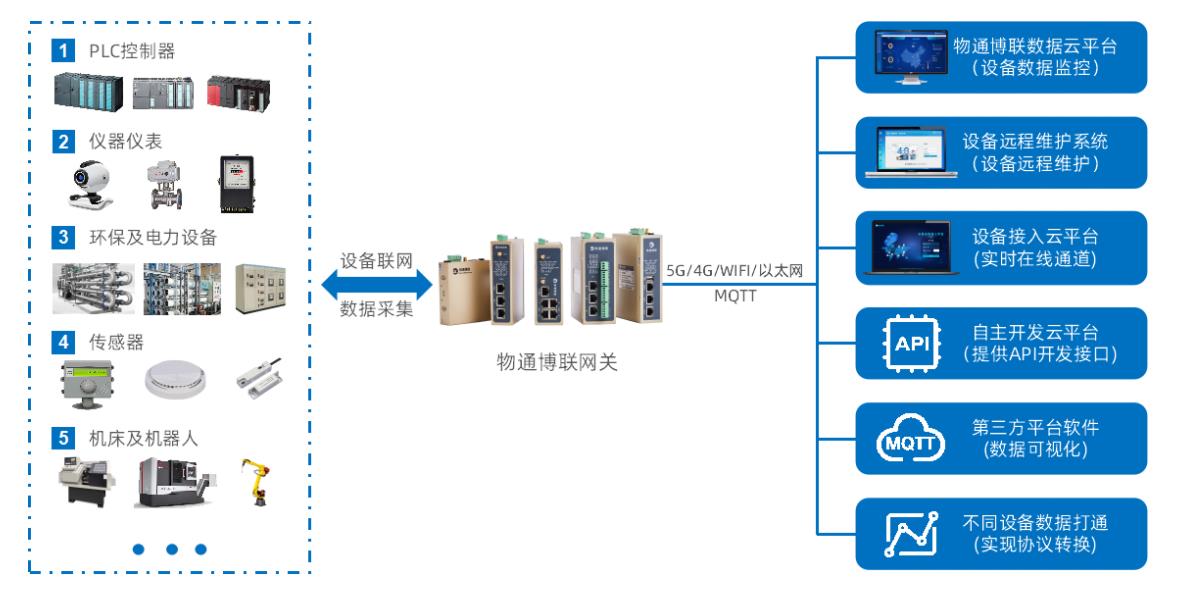

2 基于RFID的生产制造执行系统架构的设计

制造执行系统(Manufacturing Execution System,简称MES)是近年来兴起的一项制造管理技术,属于制造业信息化领域。它是将位于企业上层的ERP系统与底层设备自动控制系统结合在一起的中间管理系统。一方面,MES可以对来自ERP的生产管理信息进行细化、分解,通过更为精确,更为优化的制造指令,将计划层的操作意图传递给底层设备自动控制系统;另一方面,MES可以实现生产制造数据的自动化采集及实时监控底层设备的运行状态,从而加强计划管理层与底层控制之间的沟通。

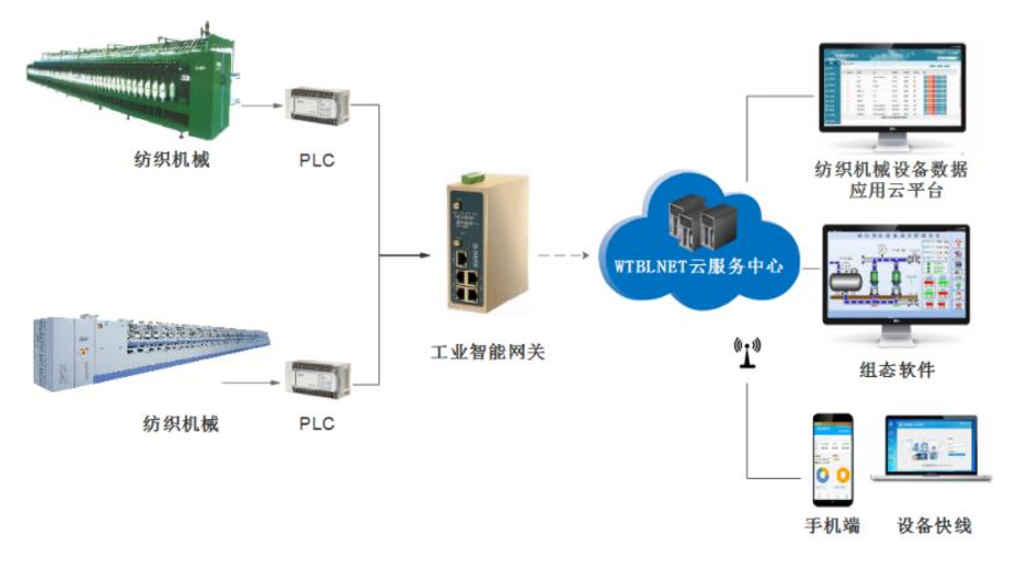

纺织企业使用MES通常需要设计原材料管理、在制品管理、操作工管理、生产设备管理等多个对象,而且管理量非常巨大,尤其是在制品的管理,仅此1项每天就涉及几万件甚至十几万件。采用RFID技术可以用非接触式的方式跟踪在制品的实时分布情况,产品的追溯以及标识身份认证均可通过RFID解决。由于MES系统及其数据信息对于一个企业来讲是举足轻重的,所有生产现场相关数据都是通过MES的数据采集系统实现的,数据的实耐性和准确性是该部分的核心要求。因此,其框架结构的设计最根本的要求是实时性、稳定性、可靠性和复用性等,采用独立的网络架构是可靠的选择。

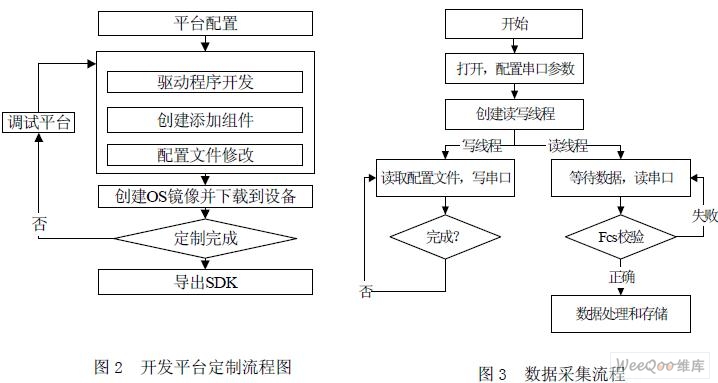

在充分考虑纺织企业生产制造流程、年度生产计划、物料需求计划、产品销售状况等因素的基础上,根据企业的生产特点及存在的问题,将系统在物理层面上划分为3个部分,即现场实时数据采集、现场数据管理和控制、企业生产管理及数据库系统,其物理设计框架结构如图2所示。

图2 基于RFID的生产制造执行系统物理架构

整个MES系统中采用3层Client/Server网络结构,数据库集成在企业级专用服务器,并分为现场生产数据库和生产管理数据库。现场生产数据库提供整个系统的核心数据,这些数据由数据采集终端根据实际情况实时更新,生产管理数据库中的数据统计与分析以生产现场数据库为基础。数据采集终端负责生产数据的实时采集和生产计划任务示;实时数据通信程序负责与数据采集模块进行交互数据通信,完成对采集到的生产数据分析和生成数据采集终端的操作界面,并与生产管理控制部分进行通信获取生产计划数据及控制信息。数据采集服务器直接与各种终端设备相连,用于控制RFID读写设备按照预定的方式工作,保证不同的设备之间能很好地协调配合,还能按照一定的规则过滤数据,筛除冗余数据,将真正有效的数据传送至后台的信息系统。生产管理服务器则集中管理所有的数据采集服务器,处理各种RFID事件和信息交换,实时工作流管理,与各种现有应用系统进行很好的集成,用户可以围绕这些数据进行业务流程的创新和新的应用。

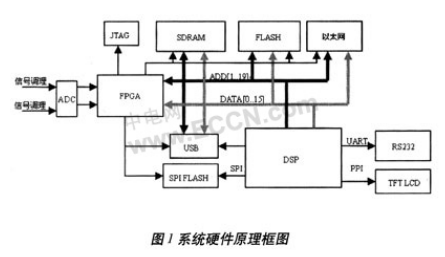

3 嵌入式数据采集终端的硬件设计

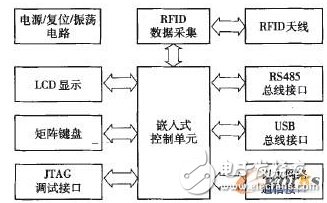

数据采集终端硬件采用模块化设计,整体结构由嵌入式处理器、RFID射频识别、RFID天线、通信接口、以太网络接口、人机交互、JTAG系统调试、电源、复位等单元电路构成,其硬件系统整体结构如图3所示。

图3 嵌入式数据采集终端结构图

嵌入式控制单元是整个硬件系统的核心,主要负责处理RFID射频模块采集到底层现场的Tag数据,完成数据的存储、网络通信及人机交互的处理。在注重系统性能的同时兼顾小体积、低功耗、低成本,故采用Luminary Micro公司StellarisTM系列基于ARM Cortex-M3的微控制器LM3S615.StellarisTM系列LM3S615微控制器是专门针对工厂自动化、测试和测量设备控制、运动控制以及电力/能源监控等工业应用而设计的,其拥有ARM微控制器所具有的众多优点,拥有多种广泛使用的ARM开发工具及片上系统的底层IP应用方案。

此外,系统设计了键盘电路和液晶显示电路作为人机交互平台,为保证系统可靠工作设计了电源电路及其相应的监控电路。以下着重对数据采集及外围设备的通信电路设计加以详细说明。

3.1 射频识别单元设计

射频识别单元设计主要包括RFID射频模块及射频天线2大部分的设计工作。在非接触式数据采集系统中,作为信息获取的途径,其设计的优劣将关系到整个数据采集系统的成败。射频识别芯片选用荷兰NXP公司的非接触式射频读写芯片MF RC522,是应用于13.56 MHz 非接触式通信的一款高集成度IC读写芯片,完全集成了在此频率下所有类型的被动非接触式通信方式和通信协议。

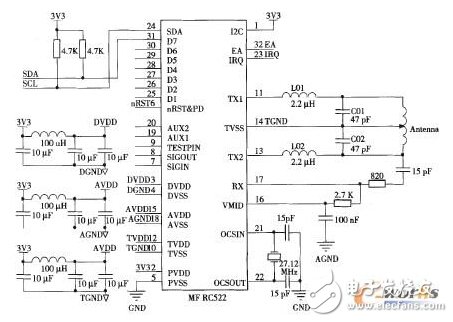

3.1.1 MF RC522射频芯片接口电路设计

MF RC522与主机闯的通信采用连线较少的串行通信,且可根据不同的用户需求,选取SPI、12C或串行UART模式之一。由于LM3S615控制器本身带有I2C总线接口,可以方便的与射频识别芯片相连,故在设计时MF RC522与控制器的连接采用I2 C总线接口模式。MF RC522与LM3S615控制器的接口电路如图4所示。

图4 MF RC522与微控制器的接口电路

射频芯片工作在模拟信号和数字信号混合的环境中,因此各个电源之间的处理很重要,以防止干扰影响到数据的稳定性。这里有AVDD、TVDD、DVDD以及AVSS、TVSS、DVSS分别为模拟部分电源输入、天线激励部分电源输入、数字部分电源输入以及模拟地、天线电源地、数字地。这里分别对3种电源输入进行LC滤波,采用100 uH的电感与3个10 uF的电容连接组成LC滤波器,使得电源中串入的干扰及噪声控制在可接受范围内,并将3种地在一点与系统地连接。

3.1.2 RFID射频天线电路设计

无源电感耦合式射频识别系统中,天线在读写器与射频卡之间的能量供应和信息传输中起着非常重要的作用。天线的设计构造应满足如下几点:使天线线圈的电流最大,用于产生最大的磁通量;功率匹配,以最大程度利用所产生磁通量的可用能量;足够的带宽,以无失真的传送数据载波信号。

天线线圈的设计采用PCB板的形式,线圈电感量可以根据如下公式估算:

式中N为线圈匝数,l为线圈周长,d为铜箔宽度,K为天线的形状参量(环形天线K=1.07,矩形天线K=1.47)。

MF RC522与天线的接口由TX1、TX2、RX及VMID连接,已在图4中给出。TX1、TX2负责调制后的射频信号输出到天线,激励天线产生电磁波将信号输出到电子标签,而RX引脚则接收电子标签调制后由天线接收到的副载波信号,信号经过内部状态机的解调解码后成为接收到的数据。在图4的电路图中,TX1、TX2与TVSS接到1个由L01、L02、C01、C02组成的LC低通滤波器,然后再输出到天线,这部分的作用是为了电磁兼容设计,减少辐射到外部环境中的电磁干扰。L01、L02的值为2.2 uH,C01、C02的值为47 pF。

3.2 其他外围接口电路设计

考虑到目前国内大多纺织企业生产设备仍旧是新老共存的现状,新式设备先进,自动化程度高,便于企业信息化管理,而老式设备使用时间较长,自动化程度相对较低,因此,在系统设计中集成了多种通信设备接口,以提高系统的兼容性。

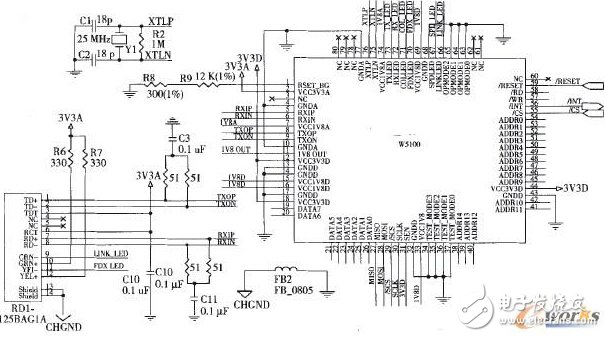

3.2.1 以太网接口电路

以太网通信模块为系统提供以太网接入的物理通道,通过该接口,系统可以实现10 Mbps速率的接入。本设计采用WIZnet公司的兼容IEEE802.3以太网控制器W5100。W5100是一款多功能的单片网络接口芯片,它内部集成有10/100 Mbps以太网控制器,可支持自动应答(全双工/半双工模式),与中央处理单元可以采用标准SPI方式连接,可以实现没有操作系统的Internet连接,主要用于高集成、高稳定、高性能和低成本的嵌入式网络应用系统。

在W5100中,SEN为SPI接口使能引脚,将其经10 kΩ电阻上拉到高电平以允许SPI模式;CS为片选引脚,低电平有效,主要用于在并行总线连接时MCU访问W5100内部寄存器或存储器,W5100与处理器的接口电路如图5所示。

图5 以太网接口电路

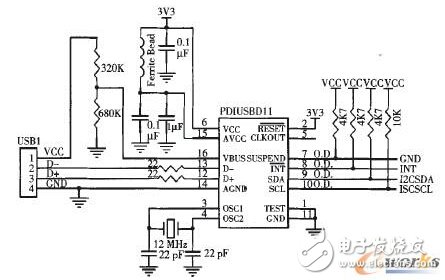

3.2.2 USB接口电路

USB(Universal Serial Bus)总线是近年来出现在计算机系统上的标准外设通信接口,具有接口简单、信息传输量大、即插即用等特点,目前应用十分广泛。本数据采集系统设计了基于I2C总线协议的USB总线接口,可方便地与其它USB外设进行数据通信。该系统选用Philips公司的USB接口芯片PDIUSBD11,因其具有I2C接口,可以方便实现与微控制器的连接,其电路设计如图6所示。

图6 USB接口电路

为便于与当前工业企业中仍在使用的老式设备进行数据通信,数据采集终端也设计了现阶段使用较为普遍的RS232与RS485串行总线接口。系统选用SP3232E来完成RS232与TTL的电平转换工作,采用SP3485收发器作为系统RS485设备的总线接口。

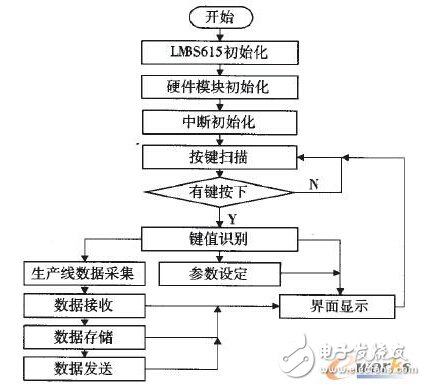

4 嵌入式数据采集终端软件设计

生产数据采集系统中终端应用软件需按任务进行规划和设计,最关键的几个任务为:系统初始化以及主程序、RFID读写器信息处理任务、TCP/IP通信任务、人机界面管理、状态检测和控制。大部分程序功能模块都是采用中断方式完成的,这样可以使程序迅速响应其他外部事件,及时准确的对外设进行控制。软件系统主程序流程如图7所示。

图7 数据采集终端系统软件主程序流程

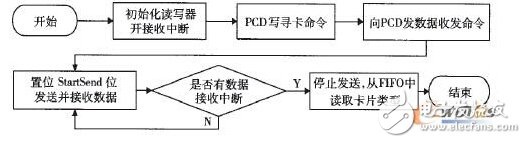

4.1 射频识别单元软件结构设计

在数据采集系统中,采用RFID技术实现底层生产数据的识别与控制。作为软件系统的核心,将详细说明射频识别单元射频标签与读写器之间数据通信的软件设计。

射频识别数据采集部分主要包括射频识别芯片初始化、标签查询、防冲突检测、标签卡选择、认证操作、数据块读写等。读写终端与标签卡的通信整体流程如图8所示。

图8 读写终端与标签卡通信流程

4.2 MF RC522对标签的寻卡程序设计流程

当MF RC522初始化结束后,第1步工作就是寻找感应区内是否有满足ISO/IEC 14443A标准的射频卡。寻卡程序的流程如图9所示。

图9 MF RC522对标签的寻卡程序流程

流程中寻卡命令有2个:0x52表示寻找感应区内所有符合14443A的标准卡,0x26表示寻找未进入休眠状态的卡。返回值2个字节的卡片类型数据,0x4400表示Mifare UhraLight卡,0x0400表示Mifare One(S50)卡,0x0200表示Mifare One(S70)卡,0x0800表示Mifare Pro(X)卡,0x4403表示Mifare DESFire卡。

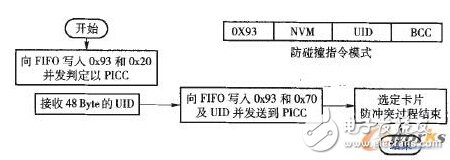

4.3 射频标签防碰撞程序设计流程

当MF RC522的感应区内同时有多个射频卡时,需要进行防碰撞处理。ISO/IEC 1443A的防碰撞指令格式以及防碰撞程序流程如图10所示。

图10 MF RC522对标签的防碰撞程序流程

图10中,防碰撞指令0x93表示射频卡的UID只有4个字节,NVM表示UID中有效的比特数,如当NVM为0x20时表示UID的有效比特数为32 bit。BCC只有当NVM为0x70时(即UID的4个字节都正确)才存在,表示此时整个UID都被识别,最终结果是要取得卡片的UID,防碰撞流程结束。

4.4 读射频标签程序设计流程

在对卡片的块区进行操作前,为提高安全性,必须对卡片进行密钥验证。当密钥选择为0×60时表示验证密钥A;当密钥选择为0×61时表示验证密钥B。当密钥验证码写入FIFO并发送出去后如果无错误返回值,可对射频标签进行读写操作。

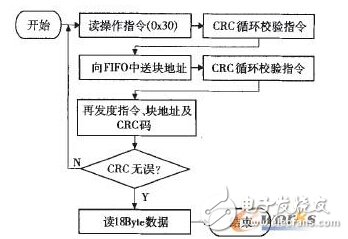

射频标签读操作指令先要计算读操作指令的CRC校验码(2个字节),最后把这2个字节的指令和2个字节的CRC校验码发送到FIFO。当返回值无CRC错误并得到18个字节的数据时,说明读操作成功。在这18个字节中只有16个字节是有效的,剩下的2个字节为填充字节。读操作流程如图11所示。

图11 读标签操作流程

4.5 写射频标签程序设计流程

写操作指令包含2次握手过程。第1次先往FIFO内送入写操作指令,等待卡片的应答信号,如果接收到4个比特的应答信号1010,则可以发送数据;否则说明块区未准备好,必须等待块区准备好后再写数据。

数据写入以后同样等待卡片的应答信号,如果接收到4个比特的应答信号1010,则说明写入成功;否则说明写入失败。写操作的流程如图12所示。

图12 写标签操作流程

5 系统测试

为便于测试RFID数据采集终端数据读写的可靠性,设计开发了简单的PC端上位机演示程序。该软件基于Visual Basic程序设计语言开发,系统测试直观、方便。软件的主要功能是测试RFID读写器与射频标签之间数据通信的正确性和可靠性,如图13所示。

图13 射频标签读写测试

6 结束语

本文面向纺织企业信息化改造,设计了基于RFID技术的生产制造执行系统总体框架结构,并针对企业现有生产线数据采集终端的一些不足,构建了基于RFID技术、嵌入式技术与Internet技术3者相结合的数据采集终端系统。经测试,该系统可以有效地解决目前生产领域数据采集处理的问题,在控制系统成本的同时,获得更高的安全性、可靠性和便捷性,实现数据采集、生产管理以及企业信息控制的无缝集成。

电子发烧友App

电子发烧友App

评论