1.引言

温度是一个十分重要的物理量,对它的测量与控制有十分重要的意义。随着现代工农业技术的发展及人们对生活环境要求的提高,人们也迫切需要检测与控制温度:如大气及空调房中温度的高低,直接影响着人们的身体健康;在大规模集成电路生产线上,环境温度不适当,会严重影响产品的质量。由此作者提出设计一种基于工业通用的CAN总线标准的嵌入式测温系统,该系统能自动监测被测对象的温度,并且能通过CAN总线对温度进行远程监视和网络控制的智能测温系统。

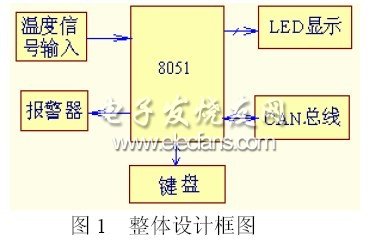

2.整体系统设计

根据所给的设计要求,即具有数字显示、键盘输入、温度自动采样、能通过CAN(Controller Area Network)总线与上位机进行通信、异常情况自动报警等功能。我们可以构架出此智能温度仪表的整体设计框图如下图1所示。从图中可以看出整体硬件电路设计主要包括:微处理器8051部分、电源电路部分、温度信号输入部分、键盘输入部分、CAN总线通信部分、LED显示部分[1]。限于篇幅原因,作者在本文将重点介绍温度信号输入和CAN总线通信部分的具体电路设计。

3.温度输入电路设计

MAX6675是MAXIM公司生产的基于SPI(Serial Peripheral Interface) 串行外设接口总线的专用芯片,它不仅能对K型热电偶进行冷端温度补偿,还能对热电势信号进行数字化处理。可广泛用于工业、仪器仪表、自动化等领域[2]。

3.1 MAX6675的结构及工作原理

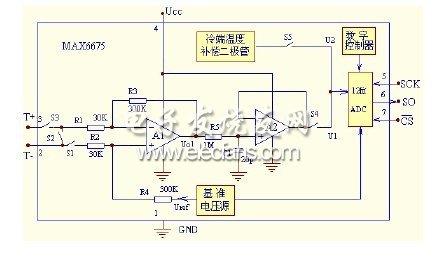

MAX6675的具体内部结构框图如图2所示。GND为地。UCC接电源的正极,该端需经外部0.1μF电容接地。T-接K型热电偶的冷端,并从外部接地。T+接热电偶的热端。SCK为串行输入端,SO为串行输出端。 为片选端,当 =0(低电平)时,串行接口有效。NC为空脚。主要包括8个部分:①低噪声电压放大器A1;②电压跟随器A2;③冷端温度补偿二极管;④基准电压源;⑤数字控制器;⑥12位ADC;⑦SPI串行接口(SCK、SO、 );⑧模拟开关(S1—S5)。其工作原理如下:K型热电偶产生的热电势(e)经过A1、A2得到放大后的热电势信号U1,再经过S4送给ADC。有公式:

U1=αTΔT=αT(T-T0)

其中:αT为K型热电偶的电压温度系数。αT=41μV/℃。T和T0分别为被测温度、冷端的环境温度。与此同时,冷端温度补偿二极管将T0转换成补偿电压U2,有公式:U2=αTT0,U2通过S5送给ADC。在数字控制器的控制下,ADC首先将U1、、U2转换成数字量,再将U1、和U2相加并除以αT,即获得输出电压UO的数据,该数据就代表测量点的实际温度值T。需要指出,U2为毫伏级信号,e为微伏级信号,因此e必须首先放大成U1,二者才能相加。

图2 MAX6675的内部框图

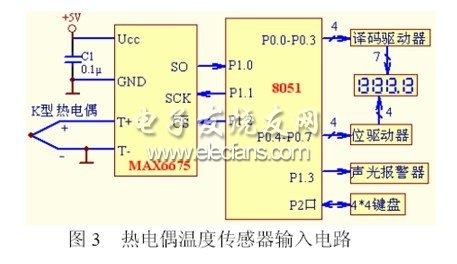

3.2由MAX6675构成的测温系统

由MAX6675构成的测温系统电路如图3所示。将K型热电偶KH1的T+和T-分别接到MAX6675芯片的T+和T-的引脚上。MAX6675的 为片选端口接到CPU的P1.2引脚、SO输出端口接到CPU的P1.0引脚、SCK输入端口接到CPU的P1.1引脚[3]。

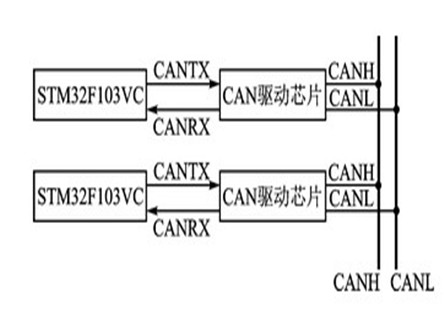

4.CAN总线通信电路及程序设计

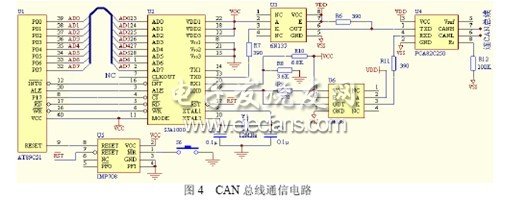

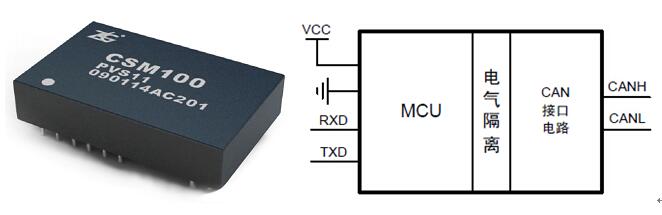

4.1 CAN硬件电路设计

采用AT89C51单片机微控制器、独立CAN通信控制器SJA1000、CAN总线驱动器PCA82C250及复位电路IMP708组成的CAN应用节点具体电路如下图4所示[4]。为了提高系统的抗干扰能力,本设计在SJA1000和CAN总线驱动器PCA82C250之间增加了光电隔离器6N137。

4.2 CAN通信程序设计

CAN应用节点的通信程序设计主要包括三部分:初始化子程序、发送子程序、接收子程序,各个部分的具体程序如下[5]:

(1)CAN总线初始化子程序

NODE EQU 30H ;节点号缓冲区

NBTR0 EQU 31H ;总线定时寄存器0缓冲区

NBTR1 EQU 32H ;总线定时寄存器1缓冲区

…;定义RAM内发送TXBF、接收RXBF缓冲区,即40H与50H

…;再定义相应的控制CR、命令CMR、状态SR、中断IR寄存器,即0BF00H-0BF04H

AMR EQU 0BF05H ;接收码屏蔽寄存器

BTR0 EQU 0BF06H ;总线定时寄存器0

BTR1 EQU 0BF07H ;总线定时寄存器1

OCR EQU 0BF08H ;输出控制寄存器

CDR EQU 0BF1FH ;时钟分频寄存器

… ;定义接收RXB、发送TXB缓冲器,即0BF14H与0BF0AH

CANINI: MOV DPTR,#CR ;写控制寄存器

MOV A,#01H ;置复位请求为高

MOVX @DPTR, A

CANI1: MOVX A, @DPTR ;判断复位请求有效

JNB ACC.0, CANI1

MOV DPTR, #ACR ;写接收码寄存器

MOV A, NODE ;设置节点号

MOVX @DPTR, A

MOV DPTR, #AMR ;写接收码屏蔽寄存器

MOV A, #00H

MOVX @DPTR, A

MOV DPTR, #BTR0 ;写总线定时寄存器0

MOV A , NBTR0 ;设置波特率

MOVX @DPTR, A

… ;同上三行进行写总线定时寄存器1并设置好波特率

MOV DPTR, #OCR ;写输出控制寄存器

MOV A, #OFAH

MOV @DPTR, A

MOV DPTR, #CDR ;写时钟分频寄存器

MOV A, #00H ;将CAN工作模式设为BasicCAN模式时钟2分频

MOVX @DPTR, A

MOV DPTR, #CR ;写控制寄存器

MOV A, #0EH ;开放中断源

MOVX @DPTR, A

(2)CAN总线接收子程序

RXSB: MOV DPTR, #SR ;读状态寄存器判断接收缓冲区满

MOVX A, @DPTR

JNB ACC.0, RXSB

RXSB1: MOV DPTR, #RXB ;将接收的数据放在CPU RAM区

MOV R0, #RXBF

MOVX A, @DPTR

MOV @R0, A

INC R0

INC DPTR

MOVX A, @DPTR

MOV @R0, A

MOV B, A

RXSB2: INC DPTR

INC R0

MOVX A, @DPTR

MOV @R0, A

DJNZ B, RXSB2

MOV DPTR, #CMR ;接收完毕释放接收缓冲区

MOV A, #04H

MOVX @DPTR, A

MOV DPTR, #SR ;读此状态寄存器

MOVX A, @DPTR

…;判断ACC.1、ACC.7、ACC.6,分别跳到DATAOVER、BUSWRONG、CNTWRONG

SJMP RECEEND

DATAOVER:做相应的数据益处错误处理后直接跳到RECEEND

BUSWRONG:做总线错误处理后直接跳到RECEEND

CNTWRONG:做数据错误处理

RECEEND: ;接收任务结束

(3)CAN总线发送子程序

TXSB: MOV DPTR, #SR ;读状态寄存器

MOVX A, @DPTR ;判断发送缓冲区状态

JNB ACC.2, TXSB

MOV R1, #TXBF

MOV DPTR, #TXB

TX1: MOV A, @R1 ;向发送缓冲区10填入标示符

MOVX @DPTR, A

INC R1

INC DPTR

MOV A, @R1 ;向发送缓冲区11填入数据长度

MOVX @DPTR, A

MOV B, A

TX2: INC R1

INC DPTR

MOV A, @R1 ;向发送缓冲区12到19送数据

MOVX @DPTR, A

DJNZ B, TX2

MOV DPTR, #CMR ;置CMR.0为1请求发送

MOV A, #01H

MOVX @DPTR, A

5.设计总结

根据上述的嵌入式温度测量系统设计出的测温系统能通过热电偶实现自动温度信号采集,再由MAX6675将此信号转换成12位的数字信号输入到微处理器,让微处理器对它进行自动处理后送到LED显示器显示出来,也可以通过CAN总线送向上位机,实现远程测量温度和网络监视控制的功能。整个系统采用12位的高速的模数转换系统,使其温度测量误差可以达到小于0.1°C,同时系统也具有良好的实时性[6]。本文作者创新点:运用嵌入式系统设计思想和方法、结合相应的测温精度和实时性、采用CAN工业通信总线标准,设计出一种基于CAN总线的嵌入式测温系统,此系统可以作为一种通用的小型测温系统使用也可以嵌入到其他大型的工业检测与控制系统中。

电子发烧友App

电子发烧友App

评论