虽然PID不是什么牛逼的东西,但是真心希望以后刚刚接触这块的人能尽快进入状态。特地分享一些自己如何实现的过程。

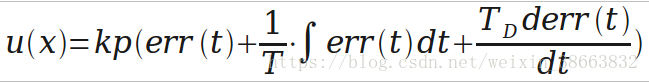

首先说说增量式PID的公式,这个关系到MCU算法公式的书写,实际上两个公式的写法是同一个公式变换来得,不同的是系数的差异。

资料上比较多的是:

还有一种的算法是:

这里主要介绍第二种,具体会分析比例、积分、微分三个环节的作用。

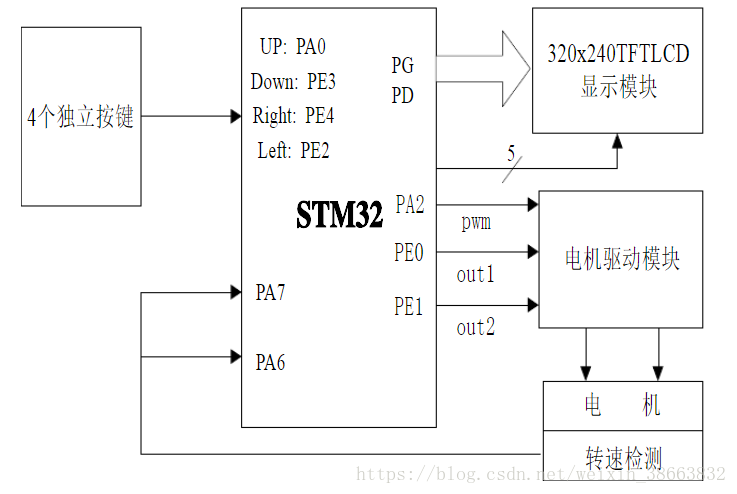

硬件部分:

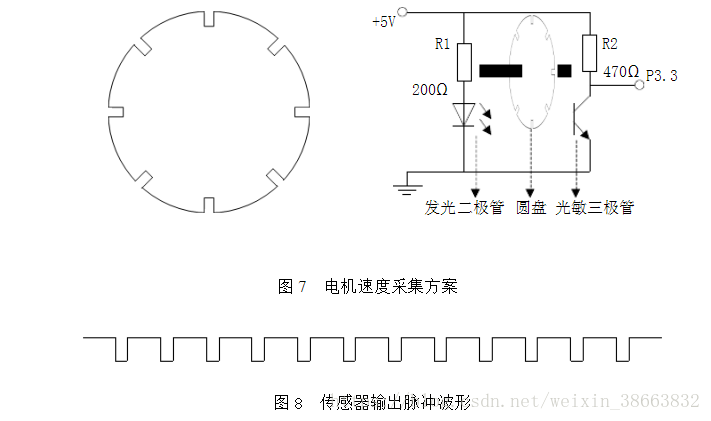

控制系统的控制对象是4个空心杯直流电机,电机带光电编码器,可以反馈转速大小的波形。电机驱动模块是普通的L298N模块。

芯片型号,STM32F103ZET6

软件部分:

PWM输出:TIM3,可以直接输出4路不通占空比的PWM波

PWM捕获:STM32除了TIM6 TIM7其余的都有捕获功能,使用TIM1 TIM2 TIM4 TIM5四个定时器捕获四个反馈信号

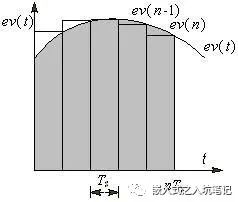

PID的采样和处理:使用了基本定时器TIM6,溢出时间就是我的采样周期,理论上T越小效果会越好,这里我取20ms,依据控制对象吧,如果控制水温什么的采样周期会是几秒几分钟什么的。

上面的PWM输出和捕获关于定时器的设置都有例程,我这里是这样的:

TIM3输出四路PWM,在引脚 C 的 GPIO_Pin_6 | GPIO_Pin_7 | GPIO_Pin_8 | GPIO_Pin_9输出

四路捕获分别是TIM4 TIM1 TIM2 TIM5 ,对应引脚是: PB7 PE11 PB3 PA1

高级定时器tim1的初始化略不同,它的中断”名称“和通用定时器不同。具体的内容,请大家看一下我分享的代码就明白了。

程序.zip

主要讲解PID部分

准备部分:先定义PID结构体:

typedef struct

{

int setpoint;//设定目标

int sum_error;//误差累计

float proportion ;//比例常数

float integral ;//积分常数

float derivative;//微分常数

int last_error;//e[-1]

int prev_error;//e[-2]

}PIDtypedef;

复制代码

在文件中定义几个关键变量:

float Kp = 0.32 ; //比例常数

float Ti = 0.09 ; //积分时间常数

float Td = 0.0028 ; //微分时间常数

#define T 0.02 //采样周期

#define Ki Kp*(T/Ti) // Kp Ki Kd 三个主要参数

#define Kd Kp*(Td/T)

复制代码

PID.H里面主要的几个函数:

void PIDperiodinit(u16 arr,u16 psc); //PID 采样定时器设定

void incPIDinit(void); //初始化,参数清零清零

int incPIDcalc(PIDtypedef*PIDx,u16 nextpoint); //PID计算

void PID_setpoint(PIDtypedef*PIDx,u16 setvalue); //设定 PID预期值

void PID_set(float pp,float ii,float dd);//设定PID kp ki kd三个参数

void set_speed(float W1,float W2,float W3,float W4);//设定四个电机的目标转速

复制代码

PID处理过程:

岔开一下:这里我控制的是电机的转速w,实际上电机的反馈波形的频率f、电机转速w、控制信号PWM的占空比a三者是大致线性的正比的关系,这里强调这个的目的是

因为楼主在前期一直搞不懂我控制的转速怎么和TIM4输出的PWM的占空比联系起来,后来想清楚里面的联系之后通过公式把各个系数算出来了。

正题:控制流程是这样的,首先我设定我需要的车速(对应四个轮子的转速),然后PID就是开始响应了,它先采样电机转速,得到偏差值E,带入PID计算公式,得到调整量也就是最终更改了PWM的占空比,不断调节,直到转速在稳态的一个小范围上下浮动。

上面讲到的“得到调整量”就是增量PID的公式:

int incPIDcalc(PIDtypedef *PIDx,u16 nextpoint)

{

int iError,iincpid;

iError=PIDx->setpoint-nextpoint; //当前误差

/*iincpid= //增量计算

PIDx->proportion*iError //e[k]项

-PIDx->integral*PIDx->last_error //e[k-1]

+PIDx->derivative*PIDx->prev_error;//e[k-2]

*/

iincpid= //增量计算

PIDx->proportion*(iError-PIDx->last_error)

+PIDx->integral*iError

+PIDx->derivative*(iError-2*PIDx->last_error+PIDx->prev_error);

PIDx->prev_error=PIDx->last_error; //存储误差,便于下次计算

PIDx->last_error=iError;

return(iincpid) ;

}

复制代码

注释掉的是第一种写法,没注释的是第二种以Kp KI kd为系数的写法,实际结果是一样的。

处理过程放在了TIM6,溢出周期时间就是是PID里面采样周期(区分于反馈信号的采样,反馈信号采样是1M的频率)

相关代码:

void TIM6_IRQHandler(void) // 采样时间到,中断处理函数

{

if (TIM_GetITStatus(TIM6, TIM_IT_Update) != RESET)//更新中断

{

frequency1=1000000/period_TIM4 ; //通过捕获的波形的周期算出频率

frequency2=1000000/period_TIM1 ;

frequency3=1000000/period_TIM2 ;

frequency4=1000000/period_TIM5 ;

/********PID1处理**********/

PID1.sum_error+=(incPIDcalc(&PID1,frequency1)); //计算增量并累加

pwm1=PID1.sum_error*4.6875 ; //pwm1 代表将要输出PWM的占空比

frequency1=0; //清零

period_TIM4=0;

/********PID2处理**********/

PID2.sum_error+=(incPIDcalc(&PID2,frequency2)); //计算增量并累加 Y=Y+Y'

pwm2=PID2.sum_error*4.6875 ; //将要输出PWM的占空比

frequency2=0;

period_TIM1=0;

/********PID3处理**********/

PID3.sum_error+=(incPIDcalc(&PID3,frequency3)); //常规PID控制

pwm3=PID3.sum_error*4.6875 ; //将要输出PWM的占空比

frequency3=0;

period_TIM2=0;

/********PID4处理**********/

PID4.sum_error+=(incPIDcalc(&PID4,frequency4)); //计算增量并累加

pwm4=PID4.sum_error*4.6875 ; //将要输出PWM的占空比

frequency4=0;

period_TIM5=0;

}

TIM_SetCompare(pwm1,pwm2,pwm3,pwm4); //重新设定PWM值

TIM_ClearITPendingBit(TIM6, TIM_IT_Update); //清除中断标志位

}

复制代码

TIM_SetCompare ()函数:

上面几个代码是PID实现的关键部分

还有整定过程:

办法有不少,这里用的是先KP,再TI,再TD,在微调。其他的办法特别是有个尼古拉斯法我发现不适合我这个控制对象。

先Kp,就是消除积分和微分部分的影响,这里我纠结过到底是让Ti 等于一个很大的值让Ki=Kp*(T/Ti)里面的KI接近零,还是直接定义KI=0,TI=0.

然后发现前者没法找到KP使系统震荡的临界值,第二个办法可以得到预期的效果:即KP大了会产生震荡,小了会让系统稳定下来,当然这个时候是有稳态误差的。

随后把积分部分加进去,KI=Kp*(T/Ti)这个公式用起来,并且不断调节TI 。TI太大系统稳定时间比较长。

然后加上Kd =Kp*(Td/T),对于系统响应比较滞后的情况效果好像好一些,我这里的电机反映挺快的,所以Td值很小。

最后就是几个参数调节一下,让波形好看一点。这里的波形实际反映的是采集回来的转速值,用STM32的DAC功能输出和转速对应的电压,用示波器采集的。

最后的波形是这样的:

PID控制算法的C语言实现一 PID算法原理

最近两天在考虑一般控制算法的C语言实现问题,发现网络上尚没有一套完整的比较体系的讲解。于是总结了几天,整理一套思路分享给大家。

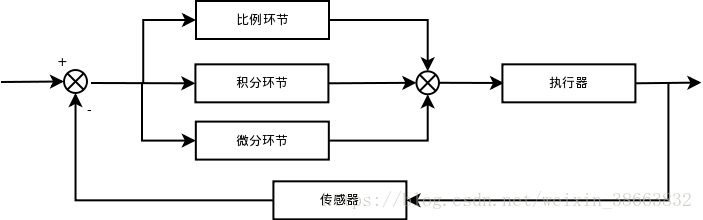

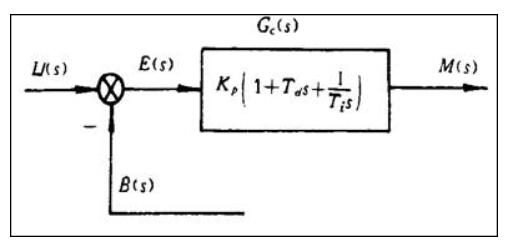

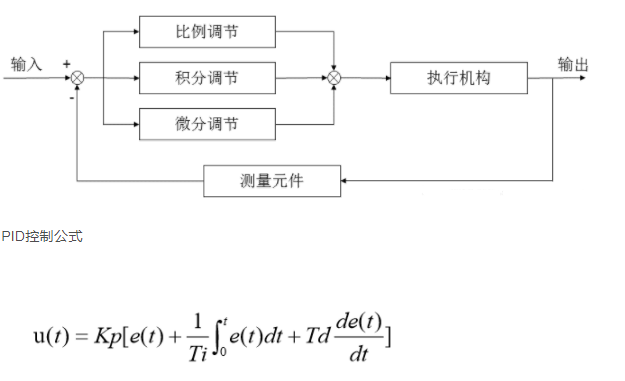

在工业应用中PID及其衍生算法是应用最广泛的算法之一,是当之无愧的万能算法,如果能够熟练掌握PID算法的设计与实现过程,对于一般的研发人员来讲,应该是足够应对一般研发问题了,而难能可贵的是,在我所接触的控制算法当中,PID控制算法又是最简单,最能体现反馈思想的控制算法,可谓经典中的经典。经典的未必是复杂的,经典的东西常常是简单的,而且是最简单的,想想牛顿的力学三大定律吧,想想爱因斯坦的质能方程吧,何等的简单!简单的不是原始的,简单的也不是落后的,简单到了美的程度。先看看PID算法的一般形式:

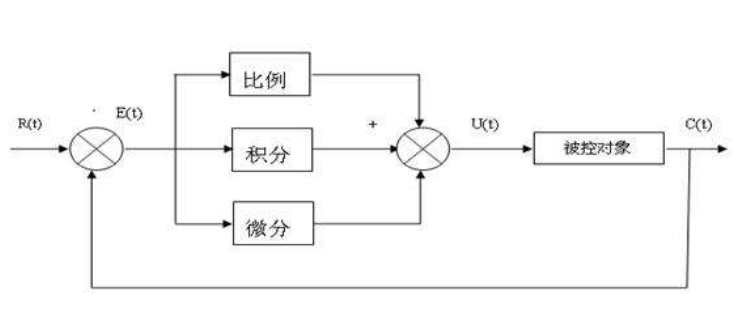

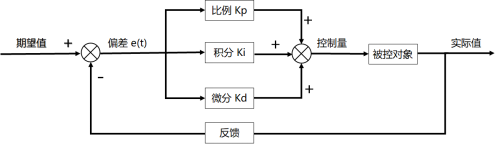

PID的流程简单到了不能再简单的程度,通过误差信号控制被控量,而控制器本身就是比例、积分、微分三个环节的加和。这里我们规定(在t时刻):

1.输入量为rin(t);

2.输出量为rout(t);

3.偏差量为err(t)=rin(t)-rout(t);

pid的控制规律为

理解一下这个公式,主要从下面几个问题着手,为了便于理解,把控制环境具体一下:

1.规定这个流程是用来为直流电机调速的;

2.输入量rin(t)为电机转速预定值;

3.输出量rout(t)为电机转速实际值;

4.执行器为直流电机;

5.传感器为光电码盘,假设码盘为10线;

6.直流电机采用PWM调速 转速用单位 转/min 表示;

不难看出以下结论:

1.输入量rin(t)为电机转速预定值(转/min);

2. 输出量rout(t)为电机转速实际值(转/min);

3.偏差量为预定值和实际值之差(转/min);

那么以下几个问题需要弄清楚:

1.通过PID环节之后的 U(k) 是什么值呢?

2.通过调节 PWM 的电压占空比来调节电机的转速。

3.那么U(k)与控制电机的 PWM 之间存在怎样的联系呢?

看到有不少人问到底如何让UK值与PWM占空比值对应,进而实现占空比输出和输出控制电压对应。

(注意,我这里讨论的前提是输出控制的是电压,不是PWM方波。PWM输出后要经过滤波整形再输出控制。)

前提条件:

输出电压控制电压范围是0-10V。

给定、反馈、输出电压采样输入电压范围是0-5V(经过运放)。

那么10位AD芯片电压采集得到的数据范围就是0-1024。

PWM为 8位可调占空比方波,0对应输出占空比为0的方波,255对应输出占空比100%的方波,127对应输出50%的方波。

比如当前给定是2.5V,反馈电压是1V。(KP,KI,KD等系数略,关于PID算法的整数实现我在前文中有论述如何实现)。

那么经过AD采样

1、给定2.5V对应为 512

2、反馈1V对应为 205

假定经过PID计算得到的UK为400

也就意味着输出电压应当为(400*(UPWM峰值电压))/1024

那么UK对应的PWM占空比是多少呢?

我们知道,UK=1024对应占空比为100,也就是PWM的占空比系数为255。可知,PWM系数 = UK/4;

那么400就应当对应系数 400/4=100。

也就是输出电压=400*10/1024=3.9V

同时,由于采样精度以及PWM输出占空比精度控制的问题,将导致输出电压和期望值不是那么线性,所以,我在项目内加入了输出电压采样的控制。

采样AD输入为0-5V,所以,对于输出0-10V有一个缩小的比例。

输出10V则采样值对应为255

输出5V则采样之对应127

可知,3.9V对应AD结果为97

采样输出电压值,可以针对性的调整一下占空比输出,从而得到误差允许范围内的一个控制输出电压。

电子发烧友App

电子发烧友App

评论