摘要:针对机械设备运行中的振动监控,设计振动信号采集系统,提出了一种基于FPGA的振动信号采集系统的设计方案。重点阐述了系统硬件结构组成、信号调理电路和数据采集模块的设计,同时对A/D采样的控制逻辑进行了讨论。经试验验证表明,该系统可达到采样率10 K每秒、采集精度16位,能够满足实时性和精度要求。

随着生产机械、运输机械或工程结构向着高速、高效、高精度和大型化发展,机械设备的任何部件出现故障都可能降低加工精度,带来较大的经济损失,甚至危及人身安全。机械部件的振动状态监测已成为生产中的一个必不可少的环节,并对相应机械部件进行早期的故障预测。文中采用FPGA为核心开发振动信号采集系统,对数据采集模块及通讯模块进行了同步设计。

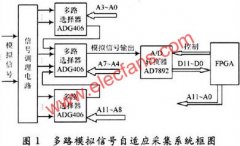

1 总体设计

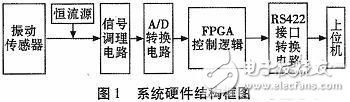

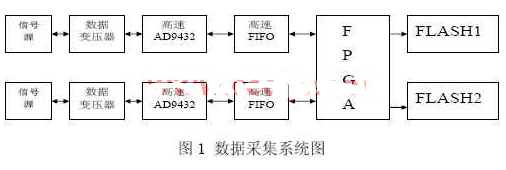

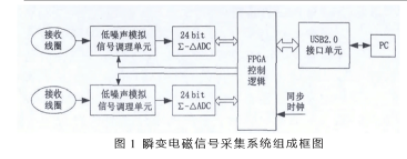

振动信号采集系统以FPGA芯片为核心,通过A/D转换芯片采集振动信号,然后通过RS-422串行总线接口将采集的数据传输给上位机,在故障诊断软件以作出相应的诊断处理。振动信号采集系统的硬件按照功能模块可以划分为信号调理电路、A/D转换电路、FPGA控制逻辑和RS-422接口转换电路,系统硬件结构如图1所示。

系统硬件各个功能模块的作用如下:

1)信号调理电路:信号调理电路主要对由集成电路压

电式(Integrated Circuit Piezoelectricity,ICP)加速度传感器采集到的振动信号进行调理驱动、放大和抗混叠滤波处理,使模数转换器(Analog to Digital Converter ADC)芯片能够获取该振动信号,并作出进一步处理工作。

2)A/D转换电路:A/D转换电路将经过信号调理的信号进行模/数转换,并将转换结果传送至FPGA进行数据采集,此功能电路决定了整个系统的分辨率和采集精度。

3)FPGA控制逻辑:FPGA芯片是该主控模块的核心部分,控制振动信号的采集和数据传输,此功能电路控制着系统的采样周期。

4)RS422接口转换电路:将A/D转换后的数字信号,通过RS422总线传输到上位机。

2 硬件电路设计

2.1 恒流源电路

系统采用ICP集成电路压电式加速度传感器检测被测设备的振动信号,它将传统压电加速度传感器和放大器集于一体,供电和信号输出共用同一根电缆,通过恒流源为其供电,输出信号经过信号调理电路后连接单片机进行测试,使采集系统得到了简化,减少电缆的数量,同时省去了电荷放大器,降低了成本。

ICP传感器所需的供电电源必须能够提供18~30 V的直流电压以及2~20 mA的恒定电流。由于传感器共用电源线与信号输出线,所以它的输出信号会包含一个8~14 V的直流偏置电压,通过去耦电容滤除信号中的直流分量。

本系统采用TI公司的三端可调恒流源器件LM334芯片。LM334为单片三端可调恒流源,实际应用中,改变连接电阻就可构成不用独立电源的两端理想电流浮置源,改变R可以改变恒流源的电流值,其公式为:

系统中设置为LM334的工作电压28 V,电阻R标称值33 Ω,输出电流为2 mA。

2.2 信号调理模块的设计

2.2.1 隔离、放大电路设计

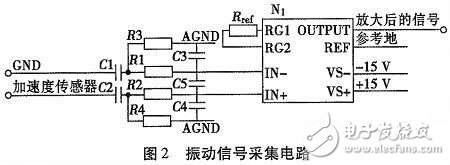

ICP加速度传感器输出信号包含有直流偏置电压,电路设计隔直电容C1和C2滤除此直流分量,然后采用精密仪表运算放大器芯片实现对模拟信号的放大处理,通过调节外部比例电阻可完成增益从1至10 000之间的任意选择。 隔离、放大电路的原理图如图2所示。

N1为精密仪表运算放大器,其增益值依据下式可计算得出:

式中:G为电压放大增益;Rref为比例参考电阻,单位Ω。

现阶段取Rref开路,即Rref=∞,计算可知G=1。

R1、R2为输入端匹配电阻,标称值4.7 kΩ。

R3、R4为开路接地电阻,标称值1 MΩ。

C1、C2为输入端隔直电容,标称值0.1μF,额定电压值50 V。通过C1,C2和R3,R4构成的高通电路,-3 dB截至频点是15.92 Hz,对信号进行隔直处理,同时不影响采集信号。

C3、C4、C5为精密仪表运算放大器输入端的滤波电容,标称值为0.001μF、0.01μF、0.001μF,与R1、R2构成低通电路,对共模信号的-3 dB截至频点是33.87 kHz,对于差模信号的-3 dB截至频点是1 610 Hz,有效的滤除进入采集电路的干扰信号。

2.2.2 抗混滤波电路设计

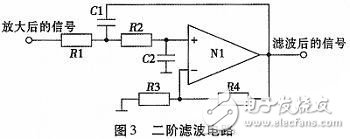

经过放大处理后的振动信号会混杂有高频干扰信号,这些高频信号就会产生频率混叠现象,造成采集系统的精度下降。

抗混滤波电路采用二阶压控电压源低通滤波电路,滤波器的截止频率则由电阻R1、R2和电容C1、C2控制。二阶低通滤波电路的原理图如图3所示。

滤波电路设计参数如下:

R1=R2=15 kΩ,R3=R4=10 kΩ,C1=C2=10nF;

二阶低通滤波电路的传递函数为:

式中:A(s)为开环增益;Q为等效品质因数;ωn为电路的特征角频率s。

其中Avf=1+R3/R4=2,Q=1/(3-Avf)=1>0,故A(s)的极点全部位于左半s平面,电路不会产生自激震荡。

另一方面,由滤波电路传递函数可得幅频响应表达式为:

可以计算出,其在ω/ωn=10时,幅频特性曲线有-40 dB的衰减,电路的幅频响应具有较好的低通特性,滤波器截止频率f=1/2πRC≈1 062 Hz。

2.3 数据采集模块的设计

数据采集模块主要围绕A/D转换芯片展开设计,系统选用单通道的16位A/D转换芯片进行采样,采样频率最高分别可达100 ksps。目标采样的振动信号的频率一般为低频信号,设计采集系统的检测5 kHz频率范围内的振动信号,按照香农采样定理,A/D转换芯片的采集速率应不小于10 k每秒,100 ksps的A/D转换芯片完全可以满足本系统需求。

由于A/D转换芯片输出电平为5 V的TTL电平,需要配置电平转换芯片,将5 V电平转换为3.3 V电平,再送入现场可编程门阵列(Field Programmable Gate Arrays,FPGA),完成对采集电路中A/D转换芯片的时序控制。

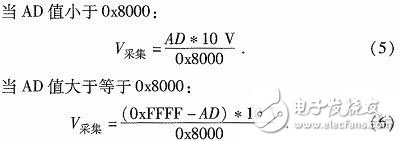

A/D转换公式:A/D芯片采集到的数值为0~0xFFFF的16位二进制数,对应-10 V~+10 V的电压,电压转换计算公式如下:

2.4 通讯模块的设计

RS-422驱动电路由UART协议、电平转换和接口电路组成,其中协议转换由可编程逻辑实现。串行接口数据格式为:1个起始位,8个数据位,奇校验位,1个停止位,工作频率设计在115 200 bps。FPGA芯片将采集到的AD转换后数据转发到RS-422总线。由于AD采集芯片为16 bit,所以在设置先发数据的高8 bit,再发送数据的低8 bit。

3 可编程逻辑设计

3.1 可编程逻辑功能设计

系统选用Xilinx公司的Spartan系列芯片,此系列具有性能优良、性价比高、非易失性等特点,扩展了片上flash存储器,用于FPGA的配置和非易失性数据的存储,具有充足的资源满足采集系统的逻辑功能需求。可编程逻辑采用模块化的设计思想,设计AD采集模块和UART协议模块。

3.1.1 AD采集模块

FPGA芯片控制A/D转换芯片RC信号为低电平,AD芯片启动转换工作,同时BUSY信号输出低电平,转换完成后AD芯片BUSY信号重置高电平,AD芯片数据输出端口输出有效数据。FPGA检测到BUSY信号,将AD芯片转换后的数据存入UART发送寄存器中。

3.1.2 UART协议模块

UART协议模块采用的是串口通讯协议软核,其设计特点是:

1)波特率为9 600 bps~115.2 kbps可通过软件编程;

2)内建128字节接收FIFO和128字节发送FIFO;

3)数据长度、停止位长度、奇偶校验可通过软件进行编程;

4)计算公式:波特率=外部时钟(14.745 6 MHz)/(16×分频因子)。

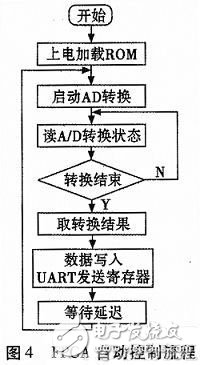

3.2 系统功能逻辑设计

采集系统的控制设计为周期自动采集,一次采样过程如下:首先启动A/D转换器,然后判断BUSY信号转换是否结束,A/D转换结束后FPGA读取A/D转换结果,并直接存入UART发送寄存器,然后等待延时到下一周期,并开始第二次采集,自动完成振动信号的采集。FPGA的自动控制流程如图4所示。

系统设计采样周期为200 us,远大于A/D转换芯片的转换时间,决定了系统的采样速率5 kHz,可满足大多数机械部件振动信号的采集要求。采样周期控制由FPGA使用的时钟计数决定,此系统使用的时钟为10 MHz,系统的周期误差来源于晶振本身的误差,系统使用的晶振初始频率一温度误差为50 PPM,具有极小的时钟误差。

4 系统功能验证

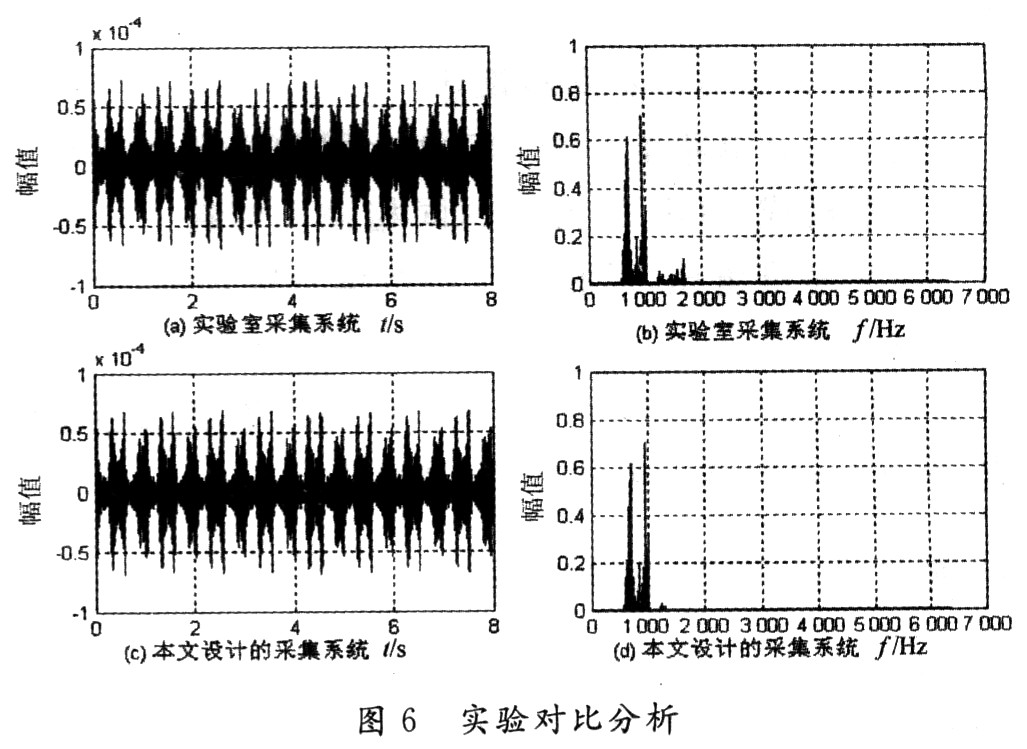

为了验证振动信号采集系统的各项功能,本研究采用由振动台输出的正弦信号作为系统的输入激励,由本文设计的采集系统对该振动信号进行采集,从而检验系统采集功能的准确性。试验中用到的设备情况如下:使用随机振动台,施加21.5 Hz正弦振动激励信号,幅值分别为1 g和2 g两种激励,使用振动传感器精度为104 mV/g,测量结果为图5和图6所示。

由图可以看出,信号的幅值接近激励值,与输入的正弦激励信号基本一致,进行频率分析,进行FFT转换后频率为21.5 Hz,与输入激励信号的频率一致。实验结果表明,该振动信号采集功能正确。

5 结论

本文提出的FPGA的振动信号采集系统具有硬件组成少,可在不需要中央处理器即可完成数据的自动采集,且具备并行可扩展性,功能移植性好,同时具有较高的采样周期和精度,可以满足大多数工业与航空领域中振动采集的要求。

电子发烧友App

电子发烧友App

评论