在TMC会议上,有企业对新一代电驱动系统技术特征和技术方案做了总结。

Part 1

电驱动技术发展的趋势

电驱动系统技术,是整车能耗的核心关键因素,在全球的电动汽车三电水平中占据了非常重要的位置。从目前的整体发展趋势来看,电驱动的发展主要包括以下的特征:

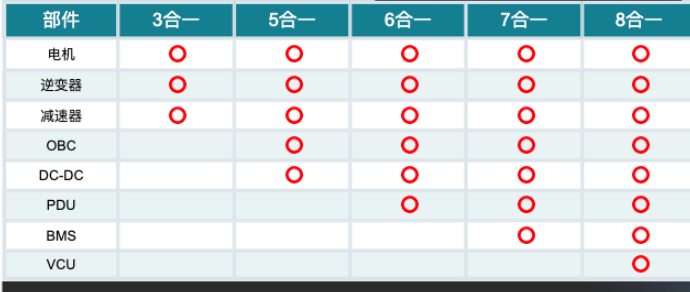

◎ 更轻盈:通过多合一深度集成方案,将电机、电控、减速器、电源控制等多个子部件集成在一起,从而降低成本、减轻重量,并提高整车性能和灵活性。不同的集成方案包括8in1、7in1、6in1、5in1和3in1等,有些方案甚至朝着芯片级集成、域控开发方向发展。

◎ 更高效:通过采用800V高压扁线定子技术,高效油路设计,以及温度补偿修正等技术手段,提高系统的能量转换效率,从而减少能量损耗和提高整车续航里程。

◎ 更安静:为了降低噪声和振动,新一代电驱动系统采用多系统耦合NVH开发和多目标优化技术,从整车和电驱动系统两个层面优化NVH性能,以提供更加安静舒适的乘坐体验。

◎ 更智能:通过采用域控技术、软件集成开发和虚拟化技术,将不同功能模块进行独立封装,并通过Hypervisor系统进行调度,从而实现高效的核资源分配和系统独立性,提高系统的智能化水平。

在新一代电驱动系统的迭代下,围绕轻量化、高效化、降噪化和智能化,这些特征也使得车企和Tier1的分工体系面临巨大的挑战。

更轻盈|多合-进行轻量化减重

更高效|优化驱动效率,降低整车能耗水平

更安静| 驱动和整车能感受到更好的NVH特性

更智能| 打通驱动部分和整车模式的壁垒

Part 2

集成化带来的挑战

电动驱动系统中多合一的发展趋势是目前规避不了的事实,并不是每个工程人员都认同多合一的发展方向,需要仔细分析每个方案的价值和效果。

多合一的集成方式

目前车企和零部件企业,都在根据自身的开发能力选择相应的集成方案,现阶段大多倾向将大小三电进行集成。从车企来看,准备为未来的芯片级集成即域控开发做准备,倾向将动力系统的相关控制器进行集成,开发出七合一,八合- -等产品。

● 多合一系统的结构和优势

简单来说,多合一系统是一种复杂的集成体系,其结构包括至少三个主要子部件。它整合了电驱动系统(包括电机、电控、减速器等)和电源控制系统(包括OBC、DCDC、PDU等),还有VCU、BMS等。

多合一系统的集成带来了多方面的优势:

◎ 成本降低:通过共享壳体、线束、连接器等硬件,结合电子电路和软件算法,实现BOM降本。

◎ 供应链简化:多合一方案有助于简化OEM供应链的管理,缩短开发周期,高效降本。

● 市场趋势和挑战

根据NE研究院的数据分析,多合一方案的渗透率在电驱动系统中迅速提升,当前已超60%。2022年,比亚迪等厂商在高度集成方面处于领先地位,自制系统的比例高达97.7%。这导致更多车企加强系统自研需求,同时Tier1供应商需改变价值链位置,增加研发投入。

在中国,电驱动领域的Tier1的挑战在于,如何在高度定制的多合一系统的产业链中生存下来。解决方案在于一方面要保持关键技术领先,另一方面要控制成本,实现更高性价比。

● 技术转型和行业观点

在行业内部,存在关于多合一发展的不同观点,经过交流总结如下:

◎ 主流趋势:多合一电驱动系统是电动汽车行业的主流趋势之一,能降低成本、减轻重量,提高整车性能。

◎ 快速渗透:多合一系统的渗透率在电动汽车行业中快速提升,几乎所有的车企都在尝试做开发,主要是在前驱的纯电动车型里面尝试。

◎ 车企对技术需求增强:车企要求更多掌握零部件的关键技术,这使得国内电驱动产业的分工出现了变化,Tier1供应商价值链上的位置转移。

◎ 技术挑战:目前多合一方案的发展还面临一些技术挑战,例如EMC、NVH和可靠性等问题需要持续研发和改进。

◎ 发展方向:目前,多合一的产品形态正在从机械结构集成向电力电子深度集成发展,未来可能朝向芯片级集成、动力域控制器等方向。

值得注意的是,尽管多合一方案带来了诸多好处,但并非每个企业都认同其发展方向,很多第一线的研发工程师,从可靠性和售后维修方面提出了非常尖锐的观点。

Part 3

如何设计高集成度电驱动EMC的设计

EMC(电磁兼容性)是新一代电驱动系统中需要解决的重要问题。多合一深度集成,设计起来难度很大,如何解决深度集成所带来的电气干扰和干扰耦合等问题。电机控制模块、电源模块、PDU集成为多合一控制器后,其EMC如果需要达到单模块同样的等级,需要更多的设计。

挑战主要体现以下几个方向:

◎ 多合一对外电气接口增多

◎ 内部多模块存在干扰耦合

◎ 高低压之间干扰耦合

EMC解决方案基于可识别的风险点,可在设计阶段采取以下措施优化:

● 端口滤波:

◎ 高、低压端口布局上分离:将高压和低压端口分开布局,避免相互干扰。

◎ 高低压线束空间布局间隔5cm以上:保持高压和低压线束之间的最小距离为5厘米,减少串扰。

◎ 禁止高低线束布局交叉:防止高压和低压线束相交,防止干扰。

◎ 高压线束设置屏蔽层:对高压线束进行屏蔽,减少辐射和敏感性。

● 分腔设计

将电控模块和电源模块分开设计,通过仿真测试来排查功率模块之间的相互干扰情况。

● 隔离屏蔽

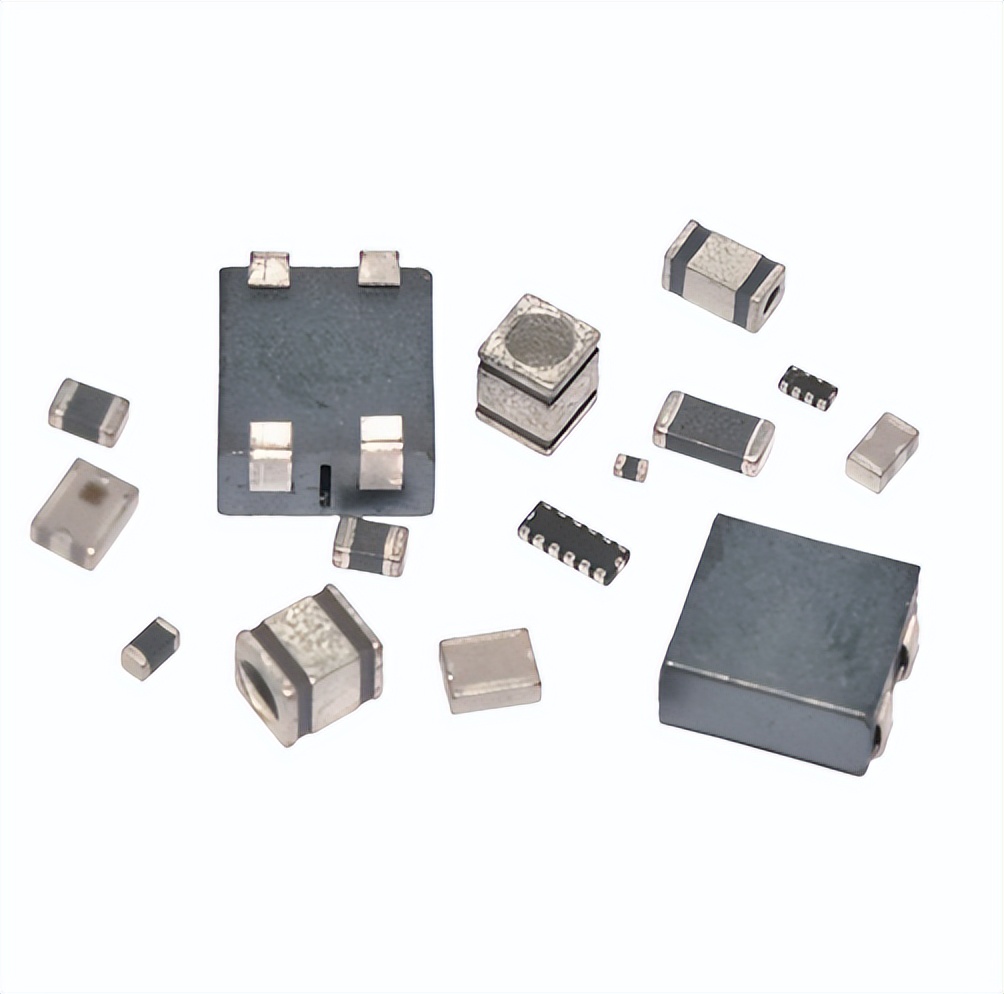

◎ 端口防护部件布局:对端口设置防护部件,如磁环等端口滤波器,用于减少骚扰频段的影响。

◎ AC输入、DC输出端口设计两级滤波:对AC输入和DC输出端口分别设置两级滤波器,以减少干扰。

◎ 其他端口设计磁环等端口滤波:对其他端口也采用磁环等滤波器,以降低干扰。

◎ 板内GND与FG直连:板内的地线(GND)与机壳(FG,Frame Ground)直接连接,提高设备的地连接性。

● 接地设计

◎ 端口Y电容滤波接地FG:在端口设置Y电容滤波,并将其接地到机壳,以提高接地效果。

◎ 高压线束屏蔽层两端接地:对高压线束的屏蔽层两端接地,以提高屏蔽效果。

◎ 板内低压端口设置TVS与电容进行钳位抑制静电及瞬态浪涌波形:在板内低压端口设置TVS(穿孔式变压器)和电容来抑制静电和瞬态浪涌。

● 防雷击浪涌设计

AC端口设置共模抑制电感、放电管、压敏电阻等进行防雷击浪涌设计。

小结:电驱动设计是一个不断努力的过程,是把先进技术转化为优秀产品的艰辛旅程。随着时间的推移,技术能力的差异将更明显地体现出差距来。

编辑:黄飞

电子发烧友App

电子发烧友App

评论