O 引 言

目前由于对光感器件的测试大都依赖于全手工完成,不仅测试效率低,而且测试过程的精度以及测试数据的可靠性都不能得以保证。根据现状,设计了一套针对光感信号测试的智能型信号采集分析系统。在设计该系统时充分考虑其使用的稳定性,可靠性以及可维护性,特别是对系统故障自诊断方面进行了强化,这里将针对该系统的原理结构进行论述。

1 自动数据采集分析系统

在现有常见工程中,数据采集分析系统一般必须包含两个模块:数据采集模块和数据分析模块。

数据采集模块的任务是按照工作人员预先设计好的顺序以及指定参数进行数据的自动采集,并且进行存储以便被数据分析模块调用。数据采集模块一般包括硬件部分和软件部分:硬件部分包括采集过程所需要的测试仪器以及采集模块控制电路设计,而软件部分则包括测试系统的驱动以及信号采集过程的软件设计。

数据分析模块的任务是调用数据采集模块采集完成的数据进行各种数据分析,包括数据比较,数据查询,报表的生成和打印等功能。

2 光感器件

光感器件的作用是能够将光信号变成电信号。光感器件按探测原理可分为两类:热探测型和光子探测型。热探测型首先将光信号的能量变为自身的温度变化,然后再依赖于器件某种温度敏感特性将温度变化转变为相应的电信号。光子探测型基于光电效应原理,即利用光子本身能量激发载流子,响应速度快灵敏度高,使用最为广泛。

3 针对光感器件设计的数据采集分析系统

3.1 系统的需求分析

针对光感器件测试过程所需要达到的精度,设计自动数据采集分析系统。通过本系统希望大大提高测试效率并保证测试的可靠性、稳定性和可维护性。

3.2 测试的对象

本系统所测试的对象为八象限光电二极管,该器件具有的特点:象限呈轴对称且中心对称分布,感光区域(所需要测试的部位)有8个,分别为内四象限和外四象限。内四象限感光面较小,而且感光层分布不均匀,测试难度高。外四象限感光面较大,而且感光层分布均匀,测试难度低。

对该器件的测试过程是:将一定波长的激光光源照射该器件,分别在找到八个象限内相应感应最大的测试值作为测试数据,所需要测试不同的数据可以通过控制采集模块内部电路以及控制采集参数来完成。

3.3 系统的基本原理

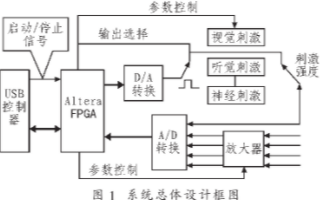

系统的基本原理如图1所示。

通过数据采集模块得到测试数据,把测试数据存入系统数据库中。

有了测试数据,数据维护模块就可以进行数据的删除、修改、备份/恢复等维护工作。

数据打印模块完成对测试数据的打印工作。

数据分析模块通过设置测试参数实现数据显示。

系统设置模块实现系统正常运行的各种参数的设置。

该系统的基本需求首先是需要实现测试数据的采集,并能由采集数据通过计算公式计算出分析数据,最后把采集数据和计算数据一并存入数据库。

3.4 系统的环境

由于光感器件测试时对环境变化非常灵敏,因此将此系统设计在一个长宽高分别为:4 m×3 m×2.5 m的屏蔽室中,将自然光、电磁干扰、人为因素对测试过程的影响减到最小程度。

3.5 系统的硬件设计

考虑到对被测试器件所需的激光光源位置需要固定,系统的硬件框架设计如下:由3台具有高灵敏度的步进电机带动构成三维移动平台,被测器件固定在该平台上。通过示波器返回光电器件的输出,由软件程序找到某一象限内的感光最大值。通过串口将控制命令代码传给控制电路的单片机,并由单片机来改变不同的测试条件进行测试。系统硬件框图如图5所示。

由于光感器件测试时所要求的高灵敏度,采集模块硬件需要很高的精度。本系统应用北京卓立汉光仪器有限公司生产的SC300系列步进电机控制箱,设计出一套xyz三轴可控系统。x轴采用TSAx一(A)系列标准型电控平移台,分辨率达到1.25μm。y轴采用

TSAx—C系列超薄型电控平移台,分辨率达到了O.625μm。z轴采用TSAV60—1S电控升降台,分辨率达到了O.01mm。三个轴的精度都达到了测试要求。

采集模块的核心工作由一块51系列单片机来完成,当采集系统根据用户要求到达需要测试处,单片机负责切换测试的通道,以及测试采集数据。

3.6 系统的接口设计

为了实现数据采集、数据的存储、分析处理功能,有必要实现一套数据采集并存储、分析处理和查询的软件系统,基本的方法是通过PC与TDS3000示波器连接得到采集数据,并储存到数据库进行分析处理。

本系统运行于Windows系列操作系统平台之上,需要PC和测试仪器TDS3000之间进行连接,并且安装仪器所带的相关设备驱动。硬件的连接方式是使用PC的以太网口和TDS3000的以太网口相连接。通过使用测试命令,可以使测试软件方便地得到测试仪器的采集数据。

3.7 系统的软件设计

3.7.1 软件需求分析

该自动采集系统的设计旨在提高测试器件的效率,因此更为直接方便的人机交互就显得十分重要。在设计语言上,决定使用Delphi 7.O进行编程,在界面上可使用Delphi所提供的可视化组件,可以向标准Windows XP风格靠拢,运用软件工程的有关理论,使用户感到最大的方便。

在用户界面部分,根据需求,用户需要一个用户友善界面。在界面设计上,应做到简单明了,易于操作,并且要注意到界面的布局,应突出的显示重要以及出错信息。外观上也要做到合理化,考虑到用户多对Windows风格较熟悉并且Windows也是使用最广泛的用户接口之一,所以采用最新Windows XP系统界面风格的用户接口。

3.7.2 软件流程图

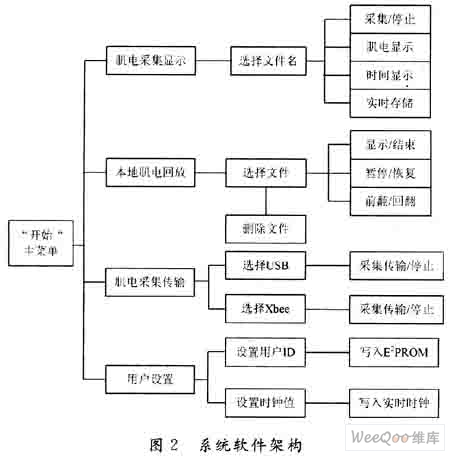

拟定工程文件名:TestSys.exe。需要采集的5种信号分别为:光照输出信号,串扰信号,暗噪声,测试背景噪声,背景噪声。软件流程图如图3所示。

3.7.3 软件设计过程简述

采集模块软件的职能是控制三维电机运动,找到被测器件八个象限的信号最大值并加以存储,完成采集过程。

首先简述采集过程的软件设计。

根据3.2所述测试对象的特点,外四象限的光感面较大,实验表明在很大一个范围内,测试返回的数据变化程度不大。因此,为了提高效率,将外四象限的采集过程设计为先把器件移动到估计点(此估计点通过大量实验获得),然后在估计点附近做一个小范围的扫描找到其附近的一个最大值作为本次测试返回数据。

该小范围扫描设计如下:以估计点为中心开始进行扫描,每步进一步(由步进电机带动)将执行一次检测并返回一次测试数据,定义的移动步长是根据用户要求的系统灵敏度而设计。首先向某一轴方向移动,比较每步进一步所返回的测试数据,当测试值开始从大变小时,记录该测试点为该轴最大值点。然后以该测试点为中心进行下一轴的测试,完成x和y轴测试后,记录该次测试的最大值点并且返回示波器读回的最大值。这种扫描算法简称为十字扫描。事实上,十字扫描法的可行性是有条件的,条件就是器件必须是沿某一轴呈线性变化,并且最大值惟一。经过大量测试发现,只要是合格的器件都满足这一条件,因此十字扫描是可行的。

根据3.2所述测试对象的特点,内四象限光感面较小,虽然所需要测量的范围缩小了,但是与外四象限相比较,难点在于估计点的选取。经过大量测试发现,器件的外四象限的一致性很好,也就是说同一批次的器件可以选取相同的估计点来开始测量。而器件的内四象限的一致性就不是很好,因此不能采取直接定估计点的方法来测试内四象限的数据。考虑到器件的对称性,选择某一内四象限先进行测量,测量算法首先是用弓型扫描找出一个达到测试最低标准的测试点,然后在该点附近进行十字扫描,找出该象限的最大值点,然后将此最大值点作为估计点,利用对称性,分别测试其他三个内四象限的最大值。这里使用的弓型扫描就是沿弓字对一个范围进行全面扫描,直到扫描出的数据达到要求才停止扫描。

采集模块的软件部分的核心就是上述两种扫描方式,相比较而言,十字扫描具有效率高,可估计步进步数等优点,而弓型扫描的惟一优点是不需要给出估计扫描初始点。

在采集到信号之后,软件将完成对采集数据的存储。将采集回的数据存储到一个数据库,由于数据较少,处理也比较简单,故选择ACCESS数据库。数据库内包含十二张基本表。

系统在一次自动采集完毕之后,会将采集的数据记录到数据库中相应的字段中。当用户需要计算本次测试的器件是否合格时,分析模块中的计算模块将会依次从数据库中调用出存储的数据,然后代入计算某项指标所需要的公式,并显示最后的计算值。当所有指标均计算完毕,用户需要进行统计时,可以调用统计模块,统计模块包含曲线、图表、图形三种统计方式。

最后当用户有打印需求时,可以调用打印模块,将用户需要指标的数据打印在用户自定义的表格中。

4 系统的故障诊断

系统针对的是大批量光感器件的测试,在一次测试过程中,用户只需更换器件即可。大批量的测试对系统的故障自诊断就有了要求。系统中对精度要求较高的部分是采集模块的寻位部分,因此在设计过程中,启动软件时对SC300控制箱进行自动归位就显得很有必要。但是,当系统经过长时间未校准或者经过猛烈撞击之后就会产生明显的系统误差,这种系统误差是不能通过对控制箱的复位来解决的,为了系统的可靠性,设计时在软件中加入人工设定设备参数,通过人工校正,得出系统误差,再通过设定设备参数消除这个误差。

系统软件的需求调研中,得知数据采集对运行时间的要求需要有较灵活的反应,所以系统设计的时候可以自行设定数据采样的次数,采样的次数越少,采集数据的时间就越短。系统其他部分没有特别时间的要求,不过各模块都能做出很快速的反应。在设计过程中,发现采样时间需要和不同的示波器进行延迟配合,否则系统会出错或者响应很慢。

5 结 语

经过大批量光感器件测试之后,证明本系统具有很高的精度和响应速度,测试时间缩短了50%,并且使测试需要的工作人员由两名减为一名,大大提高了工作效率。另外分析模块提供的统计和打印功能也简化了工作量,提高了效率。

电子发烧友App

电子发烧友App

评论