目前,珠海全市已拥有3个国家级智能制造示范项目、29个省级智能制造示范项目和10个市级智能制造示范项目。图为汤臣倍健自动化生产线。南方日报记者 关铭荣 摄

从空调、医药行业,到电子信息、新能源汽车行业;从生产线的自动化改造到智能工厂的全流程可追溯……智能制造已经深入到珠海工业各个角落。

7月30日,广东省智能制造试点示范交流首站活动在珠海举行。记者从活动中获悉,目前全市已拥有3个国家级智能制造示范项目,29个省级智能制造示范项目和10个市级智能制造示范项目。“珠海制造”向“珠海智造”转型的步伐越来越快。

在此过程中,珠海工业经济新旧动能的转换也在加速。数据显示,2019年上半年,全市完成规模以上工业增加值535.46亿元,同比增长5.8%。先进制造业、装备制造业、高技术制造业工业增加值占规模以上工业增加值比重分别为55.7%、36.2%、28.9%。

A“智能工厂”掀起效率革命

在珠海丽珠制药厂的智能化立体仓库中,6辆环形穿梭车正来回忙碌。它们跨越库前区、库区和原辅包材拣选区,能完全替代人工,完成物料及成品的全自动运输。

这是丽珠智能工厂的其中一环。该企业在国内众多制药企业中率先引进ERP、WMS、MES、LIMS等现代化信息系统,结合硬件设施的建设,实现了从订单分解、产品库存分析、生产计划制定,到原辅入库、产品生产检验、成品入库销售的全自动信息化控制管理,开创了互联网与工业相融合的新型现代化智能药品生产管理模式。

“通过条形码,一台库卡机器人就能识别来自5条生产线上的药品。”丽珠集团总工程师王锐说,“在这个12亿元打造的智能工厂里,以往需要40多名工人的生产线,如今只需要7—8人。”

智能化改造不仅能大量节省人工,更重要是实现了对生产、供应等过程的实时指导和全程监控,以及企业全业务全流程的互联互通,进一步提高了产品质量。据介绍,该项目的实施,使得丽珠制药运营成本下降了约15%,洁净区面积较传统生产车间减少30%,运行能效降低了20%—30%。

以丽珠制药厂为代表,一批数字化车间、智能化工厂和智能制造公共服务平台示范项目正在珠海涌现。

数据显示,目前全市拥有格力电器、丽珠制药厂、汤臣倍健等3个国家级智能制造示范项目;东信和平、方正科技、迈科智能等29个省级智能制造示范项目;英搏尔、晨新科技、星汉智能等10个市级智能制造示范项目。此外,2019年珠海市智能制造示范项目也正在公示中,共有12个项目入选。

一大批示范项目的效果也证实:智能制造的确已成为企业提升效率,实现转型升级的重要抓手和方向。

格力电器相关负责人告诉记者,“空调行业全流程智能制造新模式项目”经过4年的实施,已取得显著成效。公司生产运营成本降低34%,产品研制周期缩短36%,生产效率提升22.2%,产品不良品率降低27.2%,能源利用率提高25%。

汤臣倍健透明工厂副总经理张学荣介绍,在实施智能化生产后,该公司员工的人均产出同比翻了一倍。提效带来的增收可谓立竿见影,2018年,汤臣倍健实现营业收入43.51亿元,较前一年同期增长39.86%。

新三板上市企业,迈科智能的数字化工厂,也通过自主研发的MOS平台,各信息化系统的无缝连接和自动化设备的建设,使得产品制造周期缩短了5—10天、企业生产效率提升15%—20%、在制品库存下降30%—45%、能源利用率提升10%、产品交付周期缩短15天、产品质量合格率也由98%提升到99%以上。

B 公共服务平台解决企业“后顾之忧”

在汤臣倍健透明工厂3号智能工厂5楼,记者透过透明玻璃窗看到一条全自动制片生产线。该生产线包含了从起始物料投放到压片、包衣等整个前端流程。

随后,这些半成品药片将在4楼的“瓶装生产线”进行装瓶。空瓶在传送带上快速移动,生产线上的仪器对药片进行称重后,可一次分装10瓶。经过压盖等环节后,一瓶瓶成品被装入纸箱内,全程几乎不用人工介入。

张学荣透露,接下来,汤臣倍健还将启动智能工厂1.0建设,打造全流程智能化连续式生产线,预计今年10月可投产,产能将达2亿片/月。

和汤臣倍健相似,在珠海的许多工厂内,记忆中那些长长的两边紧密坐满了工人的流水线已经成为了回忆。

全市“机器换人”的步伐在加快:数据显示,2018年全市机器人制造及相关智能装备总产值达99.2亿元,全市新增使用机器人961台套。

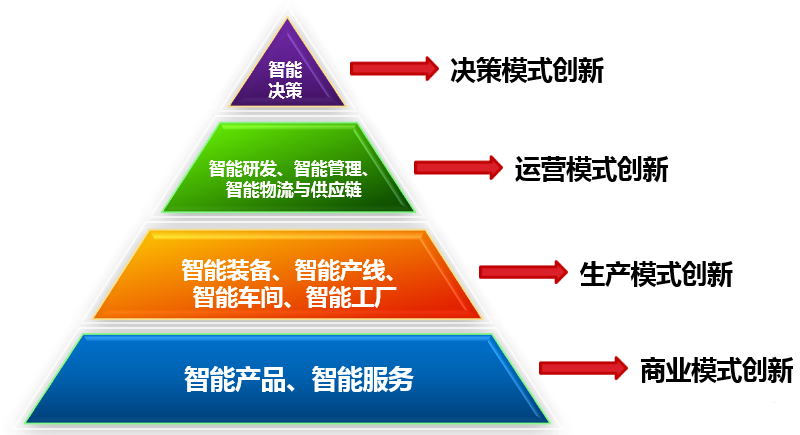

但是,单纯的“机器换人”并不是完整的“智造”。在业内人士看来,“机器换人”只是解决了效率与成本的问题,实现了自动制造而非智能制造。所谓的智能制造,不仅仅是采集数据,而是将所有不同类别的数据做分析、预估和优化生产。

“制造向智能的转型往往需要顶层决策者有较强的决心和较深的认识,但一般中小企业往往缺乏整体性的战略规划。”上述人士表示,常能听到一些企业家说想造一座类似于某企业的全自动工厂或智能化工厂,“但大多数人并不能明确阐述他们希望中的智能工厂是什么样子。”

为推动企业走出这最关键的一步,智能制造公共服务平台应运而生,可帮助企业开展智能化改造技术诊断、方案评估、集成应用和人才培训等服务。

目前,珠海共有5家经省级和市级认定的智能制造公共服务平台,包括格力智能装备公共服务平台、智新科技自动化公共服务平台,以及由ABB机器人打造的工业机器人应用技术公共服务平台、由精实测控技术公司打造的电机智能制造公共服务平台和由中德人工智能研究院打造的人工智能加算计视觉三维数字化展示公共服务平台。

其中,工业机器人应用技术公共服务平台已成为珠海乃至整个华南工业机器人应用技术示范平台,可为整个华南的工业机器人行业的发展提供信息服务、设备服务和咨询服务。

该公司相关负责人介绍,目前,平台已对广东TCL等28家企业共计500多名工程技术人员进行了技术培训,并完成了多家企业的相关机器人测试和系统项目。

平台之外,珠海还迅速搭建起专业服务资源池,首批阿里云、腾讯云、华为技术、格力智能装备等8家服务机构获评进入资源池,可为珠海企业开展上云用云和智能化改造提供技术服务支撑。

据透露,智新公司已与纳思达公司展开合作,首创了打印耗材行业墨水智能化生产线,目前已完成28条生产线智能化改造,缩减人员超250人,同时生产效率和产品品质也得到大幅提升。

C 突破智能制造关键共性技术

伴随着数字化车间、智能化工厂和智能制造公共服务平台的兴起,珠海智能制造产业的创新水平和核心竞争力也显著提升。

数据显示,截至目前,珠海智能制造产业领域企业工程中心、技术中心、重点实验室等各类创新平台达到279个。

拥有省战略性新兴产业智能制造领域骨干(培育)企业46家、省机器人生产骨干企业2家、省机器人生产培育企业3家,初步形成了机器人本体制造、核心零部件、系统集成、自动化解决方案的产业链条。

此外,在智能制造关键共性技术领域,也有一批龙头企业脱颖而出。

今年初,国家发改委发布了由发改委、科技部、财政部、海关总署、税务总局五部委联合评审的“2018年新认定国家企业技术中心名单”,来自珠海的全志科技获得认定通过。

“这是对全志科技在技术创新能力、人才团队、研发投入等综合能力的检验和认可。”全志科技相关负责人表示,智能物联网时代大潮下,全志科技将继续围绕大视频战略,打造MANS核心技术平台,根据客户需求持续推出具有竞争力的智能核心套件,做大做强国产系列芯片品牌。

由格力电器牵头筹建的广东省局域能源互联网创新中心和格力智能装备牵头筹建的广东省小家电智能制造区域创新中心,也成功入选广东省制造业创新中心,实现了珠海省级制造业创新中心零的突破。

制造业创新中心建设工程旨在提高国家制造业创新能力,解决关键核心技术受制于人、产业共性技术供给不足、创新成果产业化不畅等问题。

电子发烧友App

电子发烧友App

评论