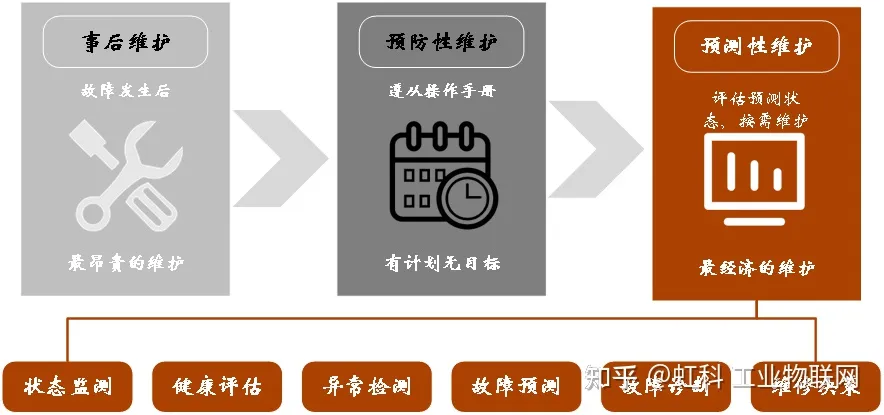

多年来,制造商一直在使用基于时间的设备维护方法。他们以前将设备的使用时间作为计划维护程序的因素,设备越旧,需要执行的维护程序就越频繁。然而,ARC顾问集团的研究表明,在全球范围内,只有18%的设备因老化而出现故障,而82%的设备故障是随机发生的。它证明了基于时间的方法不具有成本效益——不管实际需要与否,都要对设备进行维护。

为了避免无效的维护程序和随之而来的成本,制造商可以利用工业物联网和数据科学。在本文中,我们将介绍基于物联网的预测性维护如何帮助优化生产流程。

为什么是物联网?

你可能会想:如果有很好的数据采集与监视控制系统(SCADA)来支持维护活动,为什么还要选择物联网解决方案?让我们来看看。

预测性维护需要具有处理大量数据和运行复杂算法的能力,这在SCADA中是无法实现的。另一方面,基于物联网的解决方案允许在多台计算机上并行存储TB级数据并运行机器学习算法,以预测潜在危险,并确定工业设备何时可能出现故障。

基于物联网的预测性维护解决方案,必须考虑周全的架构

让我们看看哪些组件可以支持预测性维护工作,以及它们是如何相互协作的。以一个可以预测工业电池使用寿命的示例为例。

基于物联网的预测性维护体系架构

在进入技术细节之前,重要的是要确定决定电池寿命的关键变量。它们是温度、电压和放电。确定出变量后,电池将配备传感器,以收集这些参数的数据并将其发送云中进行处理。

传感器数据不能直接发送到云端,而是通过网关。现场网关是过滤和预处理数据的物理设备。云网关确保安全的数据传输,并通过各种协议提供连接,这允许连接各种现场网关。

一旦传感器数据进入云,它就“着陆”在流数据处理器上。其目的是允许数据的连续流动,并快速有效地将数据流传输到数据存储器(数据湖)。

数据湖存储传感器收集的数据。它仍然是原始的,所以它可能不准确、错误或包含不相关的内容。它表示为在相应时间测量的多组传感器读数。当需要数据来洞察电池的健康状况时,会将其加载到一个大数据仓库中。

大数据仓库存储清理后的结构化数据。它包含在特定时间测量的温度、电压和放电参数,以及关于电池类型、位置、充电日期等上下文信息。

一旦准备好数据,就用机器学习(ML)算法进行分析。机器学习算法用于揭示数据集中隐藏的相关性和检测异常数据模式。

建立预测模型,并对其进行训练,然后用于确定电池是否发生自放电,并精确检测容量低于正常值的电池或估计电池的剩余使用寿命。用于预测性维护工业电池的预测模型基于以下两种方法建立:

▲分类方法:根据该方法建立的模型可识别电池是否可能自放电,并显示电池容量是否低于正常值。

▲回归方法:该方法可提供电池使用寿命结束前剩余天数/周期的信息。

预测模型需要定期更新,例如每月更新一次,并测试其准确性。如果输出与预期不同,则对其进行修改、重新训练和再次测试,直到其按预期运行为止。

在进行机器学习之前,应该进行大量的探索性分析。进行数据分析以查找依赖关系并发现机器学习数据集中的模式和见解。此外,在探索性分析阶段,评估各种技术假设,以帮助选择最适合的机器学习算法。

用户应用程序允许基于物联网的预测性维护解决方案向用户提醒潜在的电池故障。

尽管与电池组无关,但预测性维护体系架构还是可以包含其他组件,例如执行器和控制应用程序。根据预测结果,控制应用程序可以被设置为向设备的致动器发送指令,(来自物联之家网)例如,如果发动机温度上升到临界点,控制应用程序可以发送命令将机器设置为冷却模式。此外,控制应用程序可以与维护系统集成在一起。

不同行业的预测性维护

以上这些通用架构组件用于为各种行业构建预测性维护解决方案。下面,我们列出了可能的预测性维护应用,并提供已经实施预测性维护解决方案的制造商示例。

▲离散制造

主要的离散制造商正在使用基于物联网的预测性维护来监测诸如铣床主轴的健康状况。这些主轴容易断裂,而且维修费用高昂。预测性维护解决方案可以通过从连接到主轴上的超声波和振动传感器收集数据来帮助预测潜在的损坏。分析收集到的数据有助于在主轴断裂之前识别它们。

例如,沃尔沃集团部署了基于物联网的预测维护解决方案,该解决方案可预测主轴损坏、识别旋转类设备的开裂和脱落,以及齿轮和电机的缺陷。结果,他们通过减少多达70%的诊断时间和20%以上的维修时间来改善整体设备效率(OEE)。

▲流程制造

在流程制造中,纸浆加工和造纸公司利用物联网来监测造纸机的状态。例如,马斯特里赫特轧机(Maastricht Mill)为其压榨辊配备了温度和振动传感器,并推出了基于云的预测维护解决方案来预测轴承和齿轮的磨损。

另一个例子是钢铁业。钢铁厂有多个炉子使用水冷板来控制温度。水冷板泄漏可能导致安全问题和生产损失。基于物联网的预测性维护解决方案可帮助检测异常并进行根本原因分析,从而防止生产延误和设备故障。

▲石油和天然气

石油和天然气公司尤其受益于预测性维护解决方案。油气生产设备的物理检查要求工作人员进入危险环境以检查设备,而这在某些情况下是不可行的。基于物联网的预测性维护允许石油和天然气公司识别潜在故障,并提高关键资产的油气产量。

例如,雪佛龙(Chevron)已转向物联网开发,推出了预测性维护解决方案,可帮助识别管道腐蚀和损坏。该解决方案使用跨管道安装的传感器来测量酸碱度、气态和CO2/H2S含量,以及管道的内径和厚度。该解决方案获取实时传感器数据,并将其传递给云进行评估、分析和预测。

美国能源部表示,对于石油和天然气公司而言,实施预测性维护可将维护成本减少30%,将故障消除70%,并将停机时间减少40%。

▲电力工业

发电厂必须确保可靠的电力供应,尤其是在需求高峰期。基于物联网的维护解决方案可以帮助确保不间断的发电,并监测燃气/风力/蒸汽涡轮机旋转部件中不断演变的缺陷。为此,涡轮机配备了振动传感器。该传感器收集的数据被传送到云中,并通过机器学习算法来确定每个涡轮机的性能。例如,佛罗里达电力与照明公司(Florida Power&Light)已转向物联网开发,以部署预测性维护解决方案,该解决方案可估算涡轮何时无效运行或即将发生故障。

▲铁路

铁路公司采用基于物联网的预测性维护,以确保铁路和机车车辆处于正常状态。例如,BNSF铁路公司部署了测力仪、视觉摄像头、红外和声音传感器,以识别机车制动能力的缺陷、车轮和轴承的过度磨损、铁轨弯道和直道行驶的损坏。(来源物联之家网)传感器收集的数据被传送到云中进行分析,并通过机器学习算法来揭示导致损坏的不健康数据模式。该解决方案有助于提高机车的安全性、可靠性和速度,并减少由设备故障引起的列车延误。

▲建筑业

在施工中,预测性维护应用于监测重型机械的状态,例如挖掘机、推土机、装载机、升降机等。传感器可以连接到机器上,以监测变速器和制动器温度、发动机转速、轮胎压力、燃油消耗量和其他值。例如,小松为他们的车队配备了压力、振动和超声波传感器,这些传感器收集影响性能的关键参数数据,并将其传输到云中。云识别尾气后处理系统的潜在问题,以及旋转和静态组件的损坏。

总结

根据麦肯锡的报告,基于物联网的预测性维护延长了设备的寿命,有助于消除多达30%的基于时间的例行维护程序,并使设备停机时间减少50%。然而,对于成熟且可靠的预测性维护解决方案来说,以机器学习为重点的体系架构至关重要。

来源:物联之家网

电子发烧友App

电子发烧友App

评论