相当广泛地应用在PCB行业中的数控设备具有机、电、气一体化集于一身,技术密集和知识密集的特点,有较高的自动化水平和生产效率,因此因此在发生故障时要查找原因也是个比较复杂的过程。随着PCB 行业的数控设备的自动化程度是越来越高,对维修人员技术上也是种挑战。

对于维修人员来说只要有了良好的专业理论做基础,然后对设备的结构、原理上有一定的了解,解决设备的一般问题是很轻松的。发现问题是解决问题的第一步,而且是最重要的一步。特别是对数控机床的外部故障,有时诊断过程比较复杂,一旦发现问题的所在,解决起来比较轻松。对于外部故障的诊断,我总结出两点经验,首先应熟练掌握机床工作原理和动作顺序。然后要熟练运用厂方提供的电器原理图,利用一些NC 系统的状态显示功能或系统自带的测试软件,确定故障点。

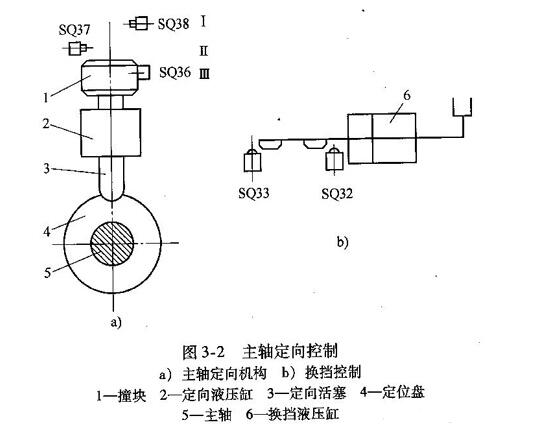

例1:一台日立钻机在开机系统归零时有一个主轴动作异常,开始归零时第三主轴就直接冲向台面,然后第三轴伺服报警,电脑上显示第三轴失去控制。对于这种现象一般都会让人摸不清头脑,故障现象太抽象了,好象无从下手,但只要仔细思考其原理就可以慢慢摸清思路。仔细观察该设备Z轴是采用半闭环的控制方式,Z 轴的位置是由编码器控制的,根据该种结构的原理Z 轴初始化归零时应该找到零点然后上升找到相对的位置。然而该设备现在连第一个动作都没有完成就有两种原因,一、Z 轴在初始化的时候找不到零点。二、编码器故障没信号输出。对于第一种原因只有可能是零点感应开关故障,只要找到位置检测感应开关的好坏就知道了,而对于第二种可能的话就必须更换编码器。根据上面的推断决定先检查第三轴的零点感应开关,经检查发现确实是零点感应开关由于油垢太多导致信号线接触不好。

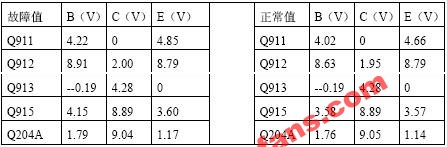

例2 :东源SOZ4L数控铣床出现在使用一段时间后会出现铣圆不圆的现象,在出现故障时检测该机x,y 轴动态性能发现,y 轴动态参数与正常值偏差较大。在停机一段时间开机铣圆正常,并且动态参数正常。分析认为有可能存在三方面原因,一、在机械方面, 可能是由于贴塑导轨的热变形、脱胶, 滚珠丝杠、丝杠轴承的局部损坏或调整不当等原因引起的非均匀性负载变化, 导致进给系统的不稳定。二、有可能是伺服电机内部存在问题。三、在电气方面, 可能是由于伺服放大器里某个元件的参数变化, 引起系统的动态特性改变, 导致系统的不稳定等。考虑到该设备机械方面的复杂性就先只能排除电气方面的可能性,先将x,y 轴的伺服放大器进行对调再进行测试,发现故障仍然出现在y 轴上。然后就只能进行下一步工作检查机械部分原因,将丝杆部分拆开检查各贴塑导轨以及贴塑固定部分,发现有个丝杆轴承内端盖松开,分析认为对动态性能会有一定的影响,但是不会太大。为确定这一结论将设备开始测试,故障依旧。最后故障锁定在伺服电机,将x,y 轴电机互换后故障转移,确定是y 轴电机问题,在更换电机后设备正常。

例3:Excellon MKVI 钻机出现五轴不能同时使用的现象,一使用就报警电脑显示Z 轴超差,并且伺服跳匝,重新启动后有时又可以使用,有时在钻孔时又报警电脑显示钻孔不能不能继续,请检查变频器。但是使用4 轴或少于4 轴同时就可以正常使用。分析认为有以下几种可能:一、机械部分有磨损导致过载。二、由于该设备比较老,所以有可能变频器老化,已经不能供给5 个主轴同时工作时所需的电流。三、在5 个轴中其中有一个轴的主电源线有接触不好的现象,在主轴下降钻孔的过程中转速和力矩都达不到设定参数,导致引起报警。四、电机故障老化。对于第一种可能只能把Z 轴的机械部分解体分别查找原因。对于第二种可能性的话只能对变频器电路进行详细的检查特别是逆变功率管由于长时间在高压、大电流情况下工作, 参数随着使用时间的增加变值的可能性较大。对于第三种可能比较好解决在负载的情况下单个的测试每个主轴就可以知道问题所在。而对与第四种问题只能将电机分体,查看情况。根据思路先查找比较简单的部分,先排除了第三种可能。第二步就只能检查该设备的机械部分,将Z 轴各关键活动处的轴承全部拆开,并未发现任何异常现象,之后将Z 轴机械部分与电机部分断开转动电机钻子,发现阻力相当大,由此可以基本确定故障所在,拆开电机发现电机的端盖与电机机壳之间的固定螺栓断掉一个,导致电机钻子与机壳定位错位,使Z 轴在工作时负载加大。考虑到螺栓不可能这么容易断掉,在修复电机后将检查面分散到有可能引起电机受力的连接部分,最后将电机装上后工作正常。

例4:Excellon 200 数控铣床在铣板时出现报警,报警提示是Z 轴超差,由于该故障比较抽象,无法按照一般故障下手,所以通过在现场进行实地操作进一步缩小故障现象。缩小范围后的故障现象是:该机钻孔时正常,在铣板只能走一刀,主轴在下降和铣的过程中没任何异常现象,一旦走完第一个动作主轴回位时马上报警。分析过程如下:Z 轴伺服系统和Z 轴机械部分是没问题的,因为设备在钻孔时是完全正常的。但具体的问题在哪呢?这就只能从该机的钻孔原理与铣板动作的原理上的不同分析故障了。查找相关的技术资料和设备电气原理图发现,该机在钻孔和铣板过程中动作上的唯一不同是在铣板时主轴下降到指定位置后,主轴轴套内会有个抱紧装置将主轴抱紧防止主轴在工作时由于负载的原因上下浮动。分析认为,很大一部分原因是可能这部分出了问题。将这部分的控制部分断开设备工作正常,进一步检查发现是由于该部分的电磁继电器内回位弹簧断裂造成的,在更换后设备工作正常。

由于数控设备多数是外国进口的设备,有时一些不起眼的小零件国内没有,但是一旦出现故障的时候整机都不能动作。对于处理该种故障可以进行“软”维修。

例5:德国PROROUT4 数控铣床在自动拿刀的过程中出现报警,然后设备自动停止工作报警显示第二轴副夹爪在拿刀的过程中没拿到刀,但是副夹爪又是拿了一把刀,经过单步动作测试程序测试各动作并观察各传感器的状态,发现第二轴的副夹爪的开合传感器损坏,由于受到该机电路结构上的限制,在工作时所有的轴必须同时拿刀,这就意味着必须更换好的副夹爪的开合传感器,但是该传感器国内没有,买到的话至少是一个月以后了,而对于PCB 行业来说一台4 轴铣床停一个月损失是相当大的。后来经过分析认为只要在该设备的动作程序里屏蔽掉第二轴的副夹爪的开合传感器设备就能恢复正常工作,唯一的不同就是第二轴失去了检测副夹爪拿刀的检测功能,待备件到后换上就能恢复。经过对该设备动作程序一天的分析和调试,成功的屏蔽了第二轴的副夹爪的开合传感器,设备恢复正常生产。

例6:德国PROROUT4 数控德国数控铣床随着使用年限的增加,设备各部分的老化,一些大小问题就逐渐体现出来了,经常会出现一些奇怪的故障现象,具体存在的问题有一、该机有时在拿刀准备铣板时,有时会出现主轴在进行刀具长度检测后,副夹爪在放刀的过程中主轴会掉刀的现象。这样以来如果操作员没有及时的发现的话,将引起成品板的报废,而且这样直接将影响到主轴夹爪和主轴的使用寿命。二、两台德国铣床的主轴故障率在逐渐增加,而且故障现象都一样。也就是控制主轴夹爪开合的顶杆与主轴轴芯摩擦导致夹爪无法上到正常位置,引起严重后果。三、该机有时在主轴退刀的过程中由于各方面因素(比如说固定刀座内有杂物、固定刀座太松、刀具上止位圈磨损变小、主轴夹爪老化等)引起无法将刀具正确退入固定刀座,然后在拿新刀的时候,将会产生压钻的现象。这样的压钻对于主轴来说是个非常大的损伤,会直接降低主轴的使用寿命。分析认为第一个问题的产生有两种可能:一、该设备拿刀动作程序存在问题,或者是由于各种原因使拿刀动作中的某一段程序发生了变化;二、电路部分故障引发。通过对该设备动作程序和电路部分的检查,得出的结论是由于该机电路部分结构原因以及电器元件的老化使得电路自身结构方面的弊端充分体现了出来,引起了一些一时无法解释的现象。第二个问题的产生通过分析认为可能是由于在换刀的过程中主轴没有停定后夹爪就打开造成的。直观的说就是主轴的停止是靠夹爪的打开完成的。这样一来就会主轴夹爪开合的顶杆与主轴轴芯产生摩擦,时间一长就会体现出来,这也是该机在刚来的一年中没有出现该现象的原因。第三个问题的产生原因是复杂的,所以要改变外界的因素似乎不可能。通过分析各方面因素的综合考虑决定从软件上下手通过提高软件的智能化来解决该设备存在的复杂故障问题。通过对德国铣床一段时间的研究和调试工作终于完成了对该的源程序的整体修改工作,使用后发现效果非常理想。

对于有些故障原因在自己分析之外的情况下就得将分析的思路适当扩大到周边有可能影响的因素。

例7:ATG A3 型飞针测试机在测试时突然报警,在将该机重新启动后初始化时第二轨道右手臂在某一位置不停的来回移动然后提示第2 轨道右手臂找不到零点。通过分析其初始化原理分析认为由于手臂行走部分是采用的闭环控制方式所以有两种可能性一、第二轨道手臂行走位置光栅尺靠近零点处由于磨损而损坏。二、第二轨道右手臂行走控制卡损坏。接着陆续将光尺和控制卡更换故障依旧存在,说明另有原因,再次对故障以及该设备的结构进行分析认为问题只有可能出现在右手臂的行走部分:一、步进电机内部问题。二、步进电机上带动手臂的同步皮带老化导致步距发生变化,在带动手臂时无法正常找到正常位置。更换皮带后故障依然存在,最后故障只有可能是在步进电机上,将电机拆下分体后发现电机轴芯已经断开,由于断面特殊,有较大的磨擦力所以在初始化的时候还能驱动手臂,在更换电机后该设备正常。

对于维修人员来说只要有了良好的专业理论做基础,然后对设备的结构、原理上有一定的了解,解决设备的一般问题是很轻松的。发现问题是解决问题的第一步,而且是最重要的一步。特别是对数控机床的外部故障,有时诊断过程比较复杂,一旦发现问题的所在,解决起来比较轻松。对于外部故障的诊断,我总结出两点经验,首先应熟练掌握机床工作原理和动作顺序。然后要熟练运用厂方提供的电器原理图,利用一些NC 系统的状态显示功能或系统自带的测试软件,确定故障点。

例1:一台日立钻机在开机系统归零时有一个主轴动作异常,开始归零时第三主轴就直接冲向台面,然后第三轴伺服报警,电脑上显示第三轴失去控制。对于这种现象一般都会让人摸不清头脑,故障现象太抽象了,好象无从下手,但只要仔细思考其原理就可以慢慢摸清思路。仔细观察该设备Z轴是采用半闭环的控制方式,Z 轴的位置是由编码器控制的,根据该种结构的原理Z 轴初始化归零时应该找到零点然后上升找到相对的位置。然而该设备现在连第一个动作都没有完成就有两种原因,一、Z 轴在初始化的时候找不到零点。二、编码器故障没信号输出。对于第一种原因只有可能是零点感应开关故障,只要找到位置检测感应开关的好坏就知道了,而对于第二种可能的话就必须更换编码器。根据上面的推断决定先检查第三轴的零点感应开关,经检查发现确实是零点感应开关由于油垢太多导致信号线接触不好。

例2 :东源SOZ4L数控铣床出现在使用一段时间后会出现铣圆不圆的现象,在出现故障时检测该机x,y 轴动态性能发现,y 轴动态参数与正常值偏差较大。在停机一段时间开机铣圆正常,并且动态参数正常。分析认为有可能存在三方面原因,一、在机械方面, 可能是由于贴塑导轨的热变形、脱胶, 滚珠丝杠、丝杠轴承的局部损坏或调整不当等原因引起的非均匀性负载变化, 导致进给系统的不稳定。二、有可能是伺服电机内部存在问题。三、在电气方面, 可能是由于伺服放大器里某个元件的参数变化, 引起系统的动态特性改变, 导致系统的不稳定等。考虑到该设备机械方面的复杂性就先只能排除电气方面的可能性,先将x,y 轴的伺服放大器进行对调再进行测试,发现故障仍然出现在y 轴上。然后就只能进行下一步工作检查机械部分原因,将丝杆部分拆开检查各贴塑导轨以及贴塑固定部分,发现有个丝杆轴承内端盖松开,分析认为对动态性能会有一定的影响,但是不会太大。为确定这一结论将设备开始测试,故障依旧。最后故障锁定在伺服电机,将x,y 轴电机互换后故障转移,确定是y 轴电机问题,在更换电机后设备正常。

例3:Excellon MKVI 钻机出现五轴不能同时使用的现象,一使用就报警电脑显示Z 轴超差,并且伺服跳匝,重新启动后有时又可以使用,有时在钻孔时又报警电脑显示钻孔不能不能继续,请检查变频器。但是使用4 轴或少于4 轴同时就可以正常使用。分析认为有以下几种可能:一、机械部分有磨损导致过载。二、由于该设备比较老,所以有可能变频器老化,已经不能供给5 个主轴同时工作时所需的电流。三、在5 个轴中其中有一个轴的主电源线有接触不好的现象,在主轴下降钻孔的过程中转速和力矩都达不到设定参数,导致引起报警。四、电机故障老化。对于第一种可能只能把Z 轴的机械部分解体分别查找原因。对于第二种可能性的话只能对变频器电路进行详细的检查特别是逆变功率管由于长时间在高压、大电流情况下工作, 参数随着使用时间的增加变值的可能性较大。对于第三种可能比较好解决在负载的情况下单个的测试每个主轴就可以知道问题所在。而对与第四种问题只能将电机分体,查看情况。根据思路先查找比较简单的部分,先排除了第三种可能。第二步就只能检查该设备的机械部分,将Z 轴各关键活动处的轴承全部拆开,并未发现任何异常现象,之后将Z 轴机械部分与电机部分断开转动电机钻子,发现阻力相当大,由此可以基本确定故障所在,拆开电机发现电机的端盖与电机机壳之间的固定螺栓断掉一个,导致电机钻子与机壳定位错位,使Z 轴在工作时负载加大。考虑到螺栓不可能这么容易断掉,在修复电机后将检查面分散到有可能引起电机受力的连接部分,最后将电机装上后工作正常。

例4:Excellon 200 数控铣床在铣板时出现报警,报警提示是Z 轴超差,由于该故障比较抽象,无法按照一般故障下手,所以通过在现场进行实地操作进一步缩小故障现象。缩小范围后的故障现象是:该机钻孔时正常,在铣板只能走一刀,主轴在下降和铣的过程中没任何异常现象,一旦走完第一个动作主轴回位时马上报警。分析过程如下:Z 轴伺服系统和Z 轴机械部分是没问题的,因为设备在钻孔时是完全正常的。但具体的问题在哪呢?这就只能从该机的钻孔原理与铣板动作的原理上的不同分析故障了。查找相关的技术资料和设备电气原理图发现,该机在钻孔和铣板过程中动作上的唯一不同是在铣板时主轴下降到指定位置后,主轴轴套内会有个抱紧装置将主轴抱紧防止主轴在工作时由于负载的原因上下浮动。分析认为,很大一部分原因是可能这部分出了问题。将这部分的控制部分断开设备工作正常,进一步检查发现是由于该部分的电磁继电器内回位弹簧断裂造成的,在更换后设备工作正常。

由于数控设备多数是外国进口的设备,有时一些不起眼的小零件国内没有,但是一旦出现故障的时候整机都不能动作。对于处理该种故障可以进行“软”维修。

例5:德国PROROUT4 数控铣床在自动拿刀的过程中出现报警,然后设备自动停止工作报警显示第二轴副夹爪在拿刀的过程中没拿到刀,但是副夹爪又是拿了一把刀,经过单步动作测试程序测试各动作并观察各传感器的状态,发现第二轴的副夹爪的开合传感器损坏,由于受到该机电路结构上的限制,在工作时所有的轴必须同时拿刀,这就意味着必须更换好的副夹爪的开合传感器,但是该传感器国内没有,买到的话至少是一个月以后了,而对于PCB 行业来说一台4 轴铣床停一个月损失是相当大的。后来经过分析认为只要在该设备的动作程序里屏蔽掉第二轴的副夹爪的开合传感器设备就能恢复正常工作,唯一的不同就是第二轴失去了检测副夹爪拿刀的检测功能,待备件到后换上就能恢复。经过对该设备动作程序一天的分析和调试,成功的屏蔽了第二轴的副夹爪的开合传感器,设备恢复正常生产。

例6:德国PROROUT4 数控德国数控铣床随着使用年限的增加,设备各部分的老化,一些大小问题就逐渐体现出来了,经常会出现一些奇怪的故障现象,具体存在的问题有一、该机有时在拿刀准备铣板时,有时会出现主轴在进行刀具长度检测后,副夹爪在放刀的过程中主轴会掉刀的现象。这样以来如果操作员没有及时的发现的话,将引起成品板的报废,而且这样直接将影响到主轴夹爪和主轴的使用寿命。二、两台德国铣床的主轴故障率在逐渐增加,而且故障现象都一样。也就是控制主轴夹爪开合的顶杆与主轴轴芯摩擦导致夹爪无法上到正常位置,引起严重后果。三、该机有时在主轴退刀的过程中由于各方面因素(比如说固定刀座内有杂物、固定刀座太松、刀具上止位圈磨损变小、主轴夹爪老化等)引起无法将刀具正确退入固定刀座,然后在拿新刀的时候,将会产生压钻的现象。这样的压钻对于主轴来说是个非常大的损伤,会直接降低主轴的使用寿命。分析认为第一个问题的产生有两种可能:一、该设备拿刀动作程序存在问题,或者是由于各种原因使拿刀动作中的某一段程序发生了变化;二、电路部分故障引发。通过对该设备动作程序和电路部分的检查,得出的结论是由于该机电路部分结构原因以及电器元件的老化使得电路自身结构方面的弊端充分体现了出来,引起了一些一时无法解释的现象。第二个问题的产生通过分析认为可能是由于在换刀的过程中主轴没有停定后夹爪就打开造成的。直观的说就是主轴的停止是靠夹爪的打开完成的。这样一来就会主轴夹爪开合的顶杆与主轴轴芯产生摩擦,时间一长就会体现出来,这也是该机在刚来的一年中没有出现该现象的原因。第三个问题的产生原因是复杂的,所以要改变外界的因素似乎不可能。通过分析各方面因素的综合考虑决定从软件上下手通过提高软件的智能化来解决该设备存在的复杂故障问题。通过对德国铣床一段时间的研究和调试工作终于完成了对该的源程序的整体修改工作,使用后发现效果非常理想。

对于有些故障原因在自己分析之外的情况下就得将分析的思路适当扩大到周边有可能影响的因素。

例7:ATG A3 型飞针测试机在测试时突然报警,在将该机重新启动后初始化时第二轨道右手臂在某一位置不停的来回移动然后提示第2 轨道右手臂找不到零点。通过分析其初始化原理分析认为由于手臂行走部分是采用的闭环控制方式所以有两种可能性一、第二轨道手臂行走位置光栅尺靠近零点处由于磨损而损坏。二、第二轨道右手臂行走控制卡损坏。接着陆续将光尺和控制卡更换故障依旧存在,说明另有原因,再次对故障以及该设备的结构进行分析认为问题只有可能出现在右手臂的行走部分:一、步进电机内部问题。二、步进电机上带动手臂的同步皮带老化导致步距发生变化,在带动手臂时无法正常找到正常位置。更换皮带后故障依然存在,最后故障只有可能是在步进电机上,将电机拆下分体后发现电机轴芯已经断开,由于断面特殊,有较大的磨擦力所以在初始化的时候还能驱动手臂,在更换电机后该设备正常。

电子发烧友App

电子发烧友App

评论