引言

伺服系统影响工业机器人的运动精度、控制速度和稳定性。伺服系统的硬件包括伺服电机及伺服驱动器,伺服驱动器用来控制伺服电机,伺服电机实现精确控制机械部件的位置、方位、状态等。

伺服驱动器的的核心元件IGBT模块的技术壁垒在于加工与生产一致性、伺服电机的核心元件编码器的技术壁垒在于插补算法的精度,此外,编码器小型化技术也有待于突破。伺服系统的破局点在于缩小控制柜的体积以实现工业机器人的小型化。未来,国内伺服系统的发展趋势是小型化和高端进口替代。

一、伺服系统的基本作用

伺服驱动系统(包括伺服电机及伺服驱动器)是工业机器人的核心部件,对机器人的速度、精度、稳定性、可靠性等指标都具有直接的影响。

(一)伺服电机是伺服驱动系统中控制机械元器件运转的发动机,可以精确控制速度、位置,可以将电压信号转化为转矩和转速以驱动控制对象。

(二)伺服驱动器用来控制伺服电机,一般通过位置、速度和力矩三种方式对伺服电机进行控制,实现高精度的传动系统定位,目前是传动技术的高端产品。

伺服系统的发展经历了由液压、气动到电气的过程,其中电气伺服系统根据所驱动的电机类型分为直流和交流伺服系统。由于集成电路、交流可变速驱动技术和电机永磁材料制造工艺的发展,永磁交流伺服系统是主流的伺服系统。

二、伺服系统组成和制约因素

(一)伺服系统组成

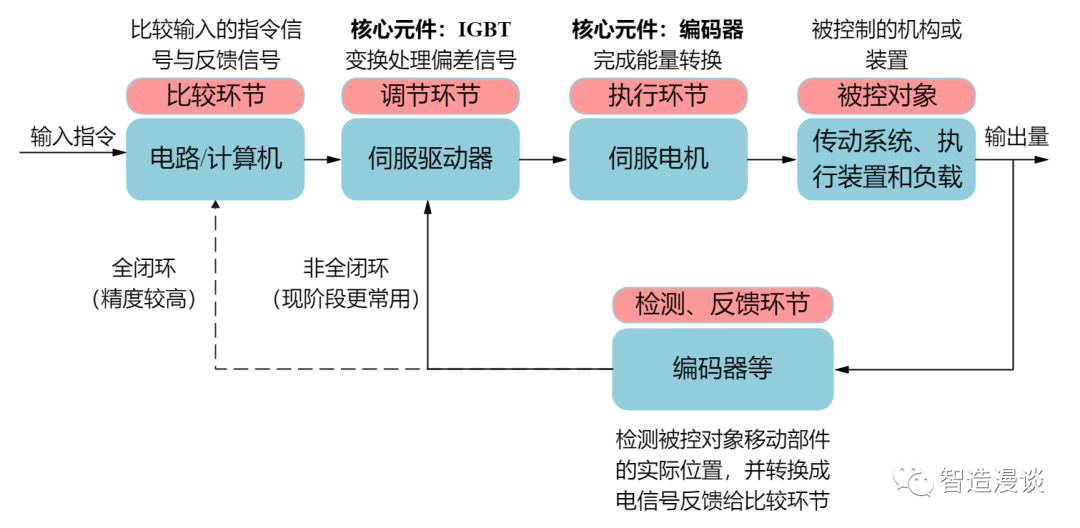

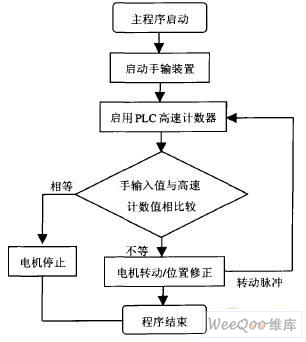

伺服系统由伺服驱动器发出信号给伺服电机驱动其转动,同时伺服电机中的编码器将伺服电机的运动参数反馈给伺服驱动器,伺服驱动器再对信号进行汇总、分析、修正。整个工作过程通过闭环方式精确控制执行机构的位置、速度、转矩等输出变量。

图:协作机器人和工业机器人

伺服系统的硬件包括伺服电机及伺服驱动器,伺服驱动器用来控制伺服电机,伺服电机实现精确控制机械部件的位置、方位、状态等。伺服驱动器的的核心元件是IGBT模块、伺服电机的核心元件是编码器。

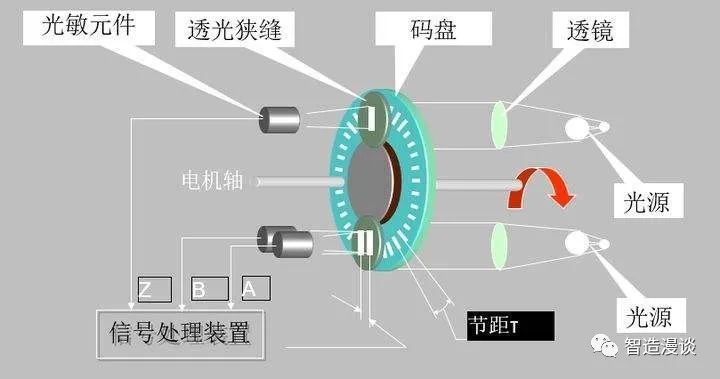

伺服电机编码器是安装在伺服电机末端用来测量伺服电机转角及转速的一种传感器,通常内置在伺服电机未端。目前自控系统领域常用的是光电编码器和磁电编码器。

光电式编码器进度主要由码盘刻度线精度决定,其技术难点就在于码盘的加工生产。

图:光电编码器工作原理

磁电式编码器使用磁场感应元器件代替码盘,因此可以在提高精度的同时保证体积相对较小。但是磁电编码器价格比较昂贵,目前仅在精度要求、工况要求相对较高的领域适用,随着未来磁场感应元器件价格的下降,磁电式编码器将会有代替光电式编码器的趋势。

(二)IGBT模块国内起步较晚,生产一致性的技术壁垒制约伺服驱动器发展

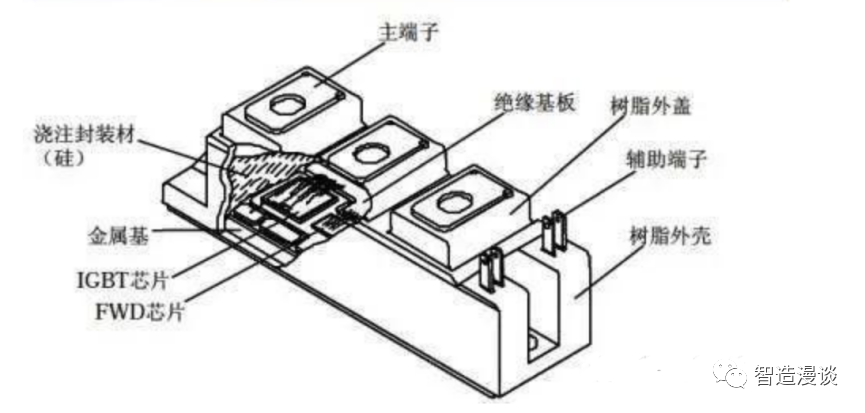

IGBT模块是由多个IGBT芯片与FWD芯片通过特定的电路封装而成的模块化半导体产品,封装后的IGBT模块直接应用于变频器、UPS不间断电源等设备上。从功能上来说,IGBT模块就是一个电路开关,优点就是用电压控制,饱和压降小,耐压高,俗称电力电子装置的“CPU”。

图:IGBT模块结构简图来源:《半导体行业观察》

其中,IGBT芯片是一种复合电压驱动式功率半导体器件,兼有高输入阻抗和低导通压降两方面的优点。在制造IGBT芯片时主要有以下难点:1.设计难。IGBT进行芯片设计时的具体参数十分复杂,对技术水平有很高的要求。2.工艺难。IGBT对背面工艺和减薄工艺要求很高,但国内工艺仍较落后。3.下游认证周期长。IGBT芯片属于门槛很高的电力电子核心器件,因此下游厂商会经过多重测试环节才敢大批量投入。

将多个IGBT芯片和FDW芯片集成封装在一起形成IGBT模块是一大技术难点。这其中还包括有焊接技术、键合技术、罐封技术以及质量控制环节。

在伺服驱动器方面,由于国内机器人产业起步较国外晚,缺乏有研发实力的工业机器人专用伺服驱动器厂商。与国外产品相比,国内的伺服系统在性能指标、稳定性、功能先进性方面都还有一定差距。

IGBT的技术壁垒主要在它的生产一致性上,一般情况下需要3-5年的时间去验证IGBT模块在参数、性能上等指标上是否达标、是否符合一致性。中国企业比亚迪于2009年推出首款车规级IGBT 1.0技术,打破了国际厂商垄断,实现了我国在IGBT芯片技术上零的突破。2018年以来,像瑞能半导体、广东芯聚能半导体等国产企业在芯片设计、晶圆制造、模块封装等整个产业链基本都已有布局。整体来看,中国IGBT产业链正逐步具备国产替代能力。

图:中国IGBT产业链

(三)高端编码器依赖进口,中低端已实现国产替代

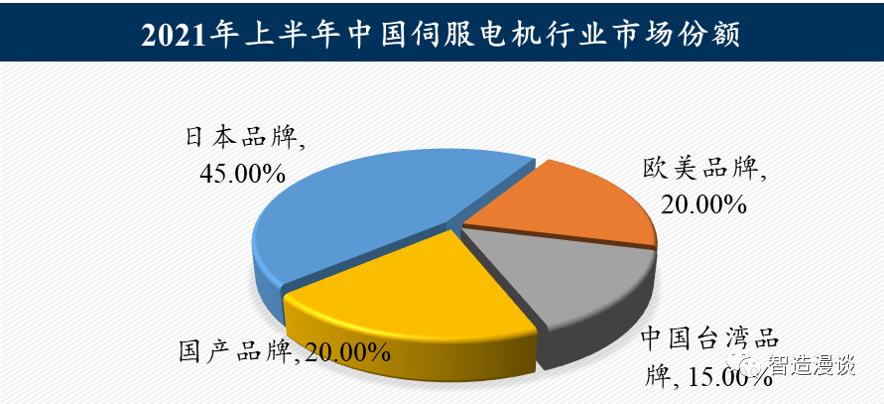

在伺服电机方面,根据民生证券《电子行业功率器件深度报告:功率的进击,看能源主线下国产厂商崛起之路》,据MIR统计,全球伺服电机需求量在2020年达到3873万台,同比增长3.20%,而当前国内伺服电机市场仍被日本和欧美品牌占据大半,国产品牌的市占率仅为 20%左右,且主要以低端伺服电机为主。

图:2021年上半年中国伺服电机行业市场份额;数据来源:民生证券研究所

外资企业中日系品牌(安川电机、松下电机、三菱电机、三洋电机等公司)凭借良好的产品性能与极具竞争力的价格垄断了中小型设备市场。

而欧系品牌,如西门子、伦茨、路斯特、倍福、博世力士乐、施耐德等公司,凭借其高可靠性(过载能力强,动态响应好,驱动器开放性好,且具有总线接口)牢牢占据高端市场,国内企业所占份额较低。

伺服电机的核心技术之一是高精度的编码器,目前我国机器人的伺服电机所用的多圈绝对值编码器严重依赖进口。此外,编码器的小型化和如何适用于集成芯片伺服电机本体的集成设计也是伺服电机小型化绕不过去的核心技术。

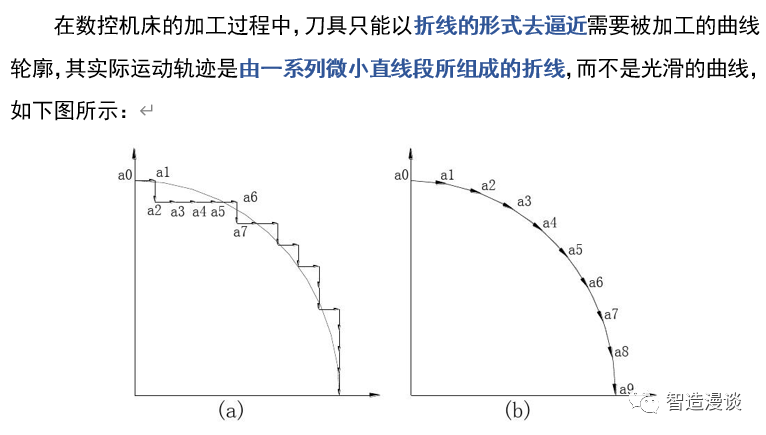

编码器的核心技术壁垒在于插补算法。机器人的位置传感器检测到点角度后在编码器内通过算法语言进行细分,细分为千级、万级乃至十万级以上的精度,而这里的细分精度正是编码器的技术难关所在。

图:插补算法示意图

三、伺服系统的市场格局

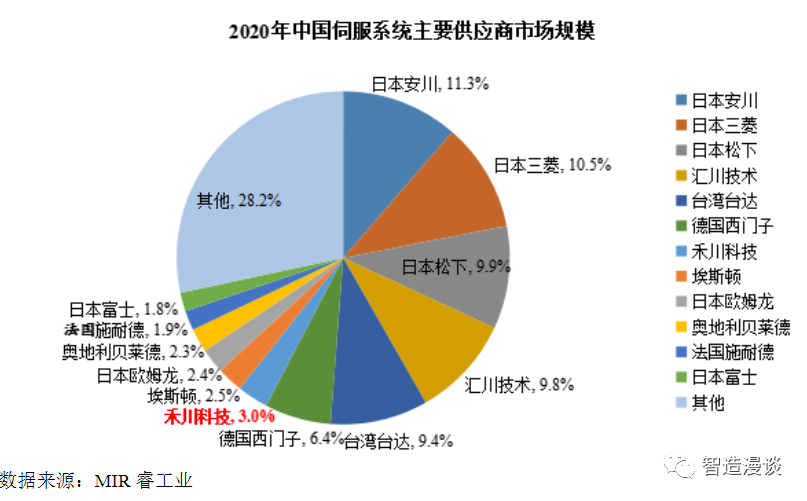

长期以来,伺服系统市场主要被日本和欧美国家的企业所占据。如下图所示,日系品牌占据了超过50%的市场份额,安川电机、松下电机、三菱电机、三洋电机等品牌垄断了我国中小型OEM市场,而在大型伺服市场上,西门子、伦茨、路斯特、倍福、博世力士乐、施耐德等欧系品牌也掌握着传统优势。

图:2020年中国伺服系统主要供应商市场规模;数据来源:禾川科技招股书

根据禾川科技招股书,我国的伺服系统产业起步较晚, 2000年以后随着工业机器人发展的逐步提速,国产伺服技术研发水平正不断提升,同时,国产伺服系统市场接受度亦逐步提高,国产伺服系统进口替代的步伐加快,国产品牌在伺服系统的崛起之势愈发明显。

如下图所示,根据禾川科技招股书,2020年国产伺服品牌的市场规模达49.64亿元,同比增长34.40%。2020年国产化率已达24.50%,2021年上升至27.22%。

图:2017-2025年国产品牌伺服市场规模及增速;数据来源:禾川科技招股书

四、伺服系统的破局点

通常而言,在工业机器人的伺服系统中,伺服驱动控制器都集中储存在电机控制柜中,而由于伺服电机的体积是相对固定的,所以电机控制柜的体积大小决定了工业机器人的体积大小。

在自动化产线的时代,工业机器人更小的体积意味着更大的生长空间,例如小体积的工业机器人可以分散部署在更多工位上,形成分布式运作,提高效率。因此,缩小伺服系统电机控制柜的体积,进而推进工业机器人的小型化,是当前伺服系统的破局点。

未来,国内伺服系统的发展趋势是小型化、高端进口替代以及算法的高端化,主要针对以往由国外产品占据的中高端市场,这一方面是因为目前低端市场已经成为厂商间价格战的红海;另一方面是由于近年来国内在伺服系统方面的技术已经基本赶上国外,国内外间的差距相比前几年已经显著缩小。

专业术语

1、伺服电机:指在伺服系统中控制机械元件运转的发动机,能够控制速度和位置精度,将电压信号转化为转矩和转速以驱动控制对象。

2、伺服驱动器:用来控制伺服电机的一种控制器,其作用类似于变频器作用于普通交流马达,属于伺服系统的一部分,主要应用于高精度的定位系统。

3、IGBT芯片模块:绝缘栅双极型晶体管,是由BJT(双极型三极管)和MOSFET(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有MOSFET(绝缘栅型场效应管)的高输入阻抗和GTR(双极型三极管)的低导通压降两方面的优点。

4、编码器:是将信号(如比特流)或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备。

5、自控领域:是指用一些自动控制装置,对生产中某些关键性参数进行自动控制,使它们在受到外界干扰(扰动)的影响而偏离正常状态时,能够被自动地调节而回到工艺所要求的数值范围内。

6、光电编码器:通过光电码盘反射光信号数量确定电机转子转动角度,而磁电编码器通过磁场感应元器件来感应电机转子转动所带来的磁场变化来确定电机转子位置。

7、码盘:是指测量角位移的数字编码器。它具有分辨能力强、测量精度高和工作可靠等优点,是测量轴转角位置的一种最常用的位移传感器。

8、转矩:又称为扭矩,指机械元件在转矩作用下都会产生一定程度的扭转变形。

9、转速:做圆周运动的物体单位时间内沿圆周绕圆心转过的圈数(与频率不同)。

10、多圈绝对值编码器:由机械位置确定编码,它无需记忆,无需找参考点,而且不用一直计数,什么时候需要知道位置,什么时候就去读取它的位置。绝对型编码器有量程范围,适合用在一些特殊机床上。

11、插补算法:插补计算就是对数控系统输入基本数据(如直线的起点、终点坐标,圆弧的起点、终点、圆心坐标等),运用一定的算法计算,根据计算结果向相应的坐标发出进给指令。对应着每一进给指令,机床在相应的坐标方向上移动一定的距离,从而加工出工件所需的轮廓形状。

12、控制柜:控制柜是按电气接线要求将开关设备、测量仪表、保护电器和辅助设备组装在封闭或半封闭金属柜中或屏幅上。借测量仪表可显示运行中的各种参数,还可对某些电气参数进行调整,对偏离正常工作状态进行提示或发出信号。

13、集成设计:它利用现代信息技术把传统产品设计过程中相对独立的阶段、活动及信息有效的结合起来,强调产品设计及其过程同时交叉进行,减少设计过程的多次反复,力求使产品开发人员在设计一开始就考虑到产品整个生命周期中从概念形成到产品报废处理的所有因素,从而最大限度地提高设计效率、降低生产成本的设计方法

编辑:黄飞

电子发烧友App

电子发烧友App

评论