介绍地轨机器人机床上下料控制系统的构成及控制流程。主要包括地轨控制部件构成,操作画面,地轨驱动工艺参数设置及控制程序,地轨PLC与机器人、上位机通信控制,串口通信介绍,机床接口信号,主控流程及动作时序等。可对金属切削机床加工自动线的开发设计、安装调试和维修维护起到借鉴作用。

01

序言

地轨机器人机床上下料系统包括上下料机器人、机械手和桁架装置等,可自动完成上料、下料任务,同时可以完成加工件的准确定位、测量及检测等复杂工序,提高效率,降低风险,有效提高了集成度。

地轨作为机器人的一个行走辅助机构,也快速发展起来,在一些空间复杂、工件尺寸大的场合应用广泛,可以作为机器人的第七轴,也可以由PLC驱动伺服电动机控制[1-3]。现以一条主轴生产线为例,分别介绍地轨机器人机床上下料控制系统的构成和控制流程。

02

地轨控制

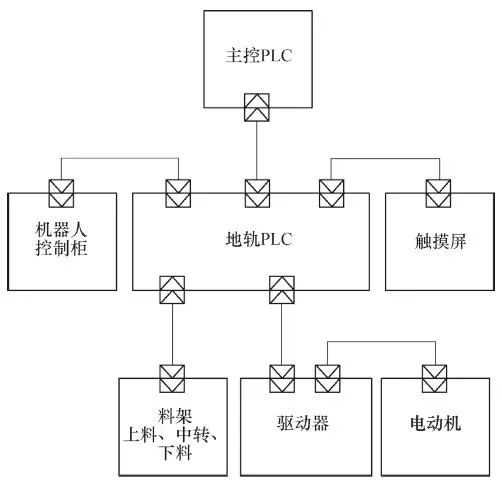

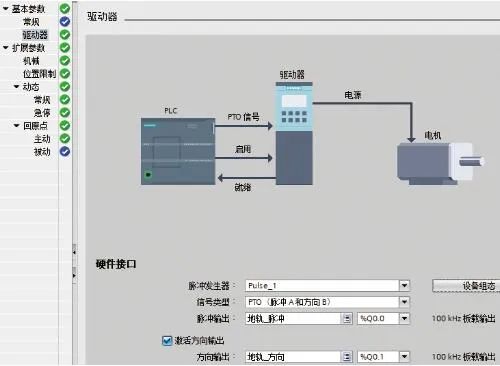

地轨主要是配合机器人完成生产线上各机床的上下料,采用直线导轨作为导向机构,动力驱动依托伺服电动机、减速器和齿轮齿条来完成,地轨控制部分如图1所示,包括地轨PLC、触摸屏、驱动器、电动机、料架和机器人控制柜,与主控PLC实时通信,进行数据交互。

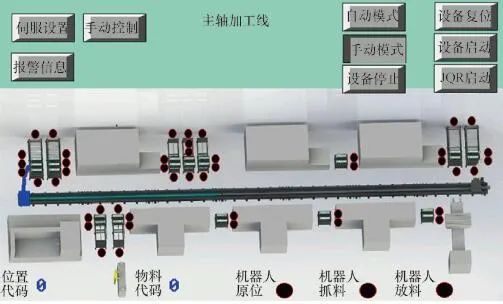

设备启停屏操作画面如图2所示,可完成设备启停、模式切换及伺服设置等功能。位置代码显示主控要求调度的位置,包括料位位置和机床位置;物料代码显示当前工件型号代码;圆形指示灯显示当前位置上有无物料状态。

图1 地轨控制示意

图2 设备启停屏操作画面

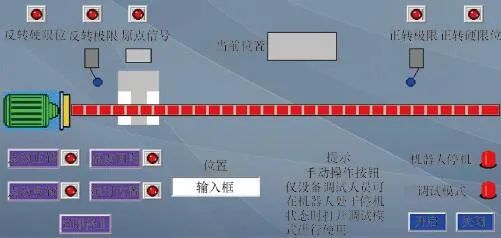

伺服操作画面如图3所示,可以开启、关闭伺服,完成电动机正反转操作和原点回归操作;同时可以在位置输入框输入目标位置,按下“绝对位置”按钮,地轨电动机旋转,带着机器人向目标位置移动;“立即停止”按钮可以停止电动机旋转指令;“当前位置”实时标识地轨机器人位置。

图3 伺服操作画面

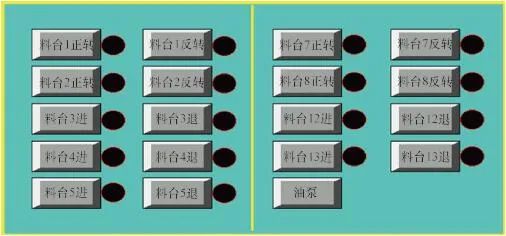

料台操作画面如图4所示,在手动方式下点击相应的按钮可控制相应部件动作,动作到位后圆形指示灯呈现绿色状态。整线各活动单元都安装有按钮盒,在系统手动模式下可控制各部件动作。

图4 料台操作画面

通过西门子博途工具软件对工艺对象地轨驱动进行组态与参数设置[4]。驱动器基本参数设置界面如图5所示,分别设置硬件接口、驱动装置的使能和反馈、电动机每转脉冲数、每转负载位移及旋转方向、硬和软限位开关等数据。

图5 驱动器基本参数设置界面

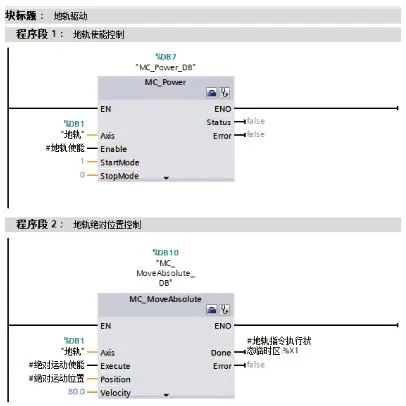

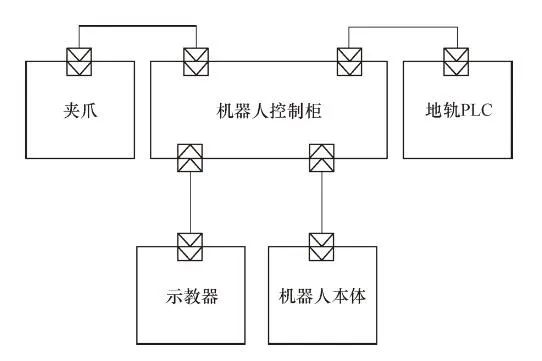

PLC分别控制地轨电动机、料架,同时与触摸屏、机器人控制柜通信,地轨使能控制和绝对位置控制部分如图6所示。PLC与机器人采用串口方式通信,相互发送接收数据,并实时进行处理。PLC接收来自机器人数据的指令及部分数据处理程序如图7所示。

图6 地轨使能控制和绝对位置控制程序

图7 接收机器人数据及部分数据处理程序

03

机器人控制

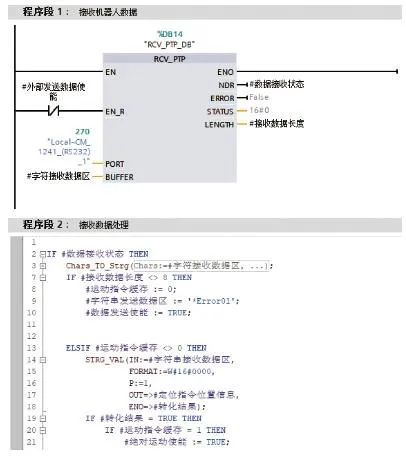

机器人主要由本体、控制柜、示教器及连接电缆组成,扩展气动夹爪,与地轨PLC串行通信,其控制如图8所示。

机器人采用六关节工业机器人,通过示教再现方式,按照预先设定的程序,自主完成规定动作与操作。工业机器人的运动方式主要包括点位控制、连续轨迹控制、力(力矩)控制和智能控制方式。扩展DeviceNet总线I/O模块,用于控制气动夹爪动作,与地轨PLC采用RS-232接口进行通信,工业机器人串口通信程序如下。

PROCserial(stringcom1)

WriteStrBinComChannel,”Absolute”;

Command:=ReadStrbin(ComChannel,8);

WHILECommand<>”Absolute”DO

IFCommand=”*Error04”THEN

WriteStrBinComChannel,”Home****”;

Command:=ReadStrbin(ComChannel,8);

IFCommand<>”**DoneOK”THEN

serialErrorCommand;

ENDIF

ELSEIFCommand=”*Error03”THEN

WriteStrBinComChannel,”ONEN****”;

Command:=ReadStrbin(ComChannel,8);

IFCommand<>”****ONEN”THEN

serialErrorCommand;

ENDIF

ELSE

serialErrorCommand;

ENDIF

WriteStrBinComChannel,”Absolute”;

Command:=ReadStrbin(ComChannel,8);

ENDWHILE

WriteStrBinComChannel,com1;

Command:=ReadStrbin(ComChannel,8);

IFCommand<>”**DoneOK”THEN

serialErrorCommand;

ENDIF

ENDPROC

图8 机器人控制示意

串行数据通信是以二进制的位(bit)为单位的数据传输方式,每次只传送1位。串行通信最少只需要两根线就可以连接多台设备,组成控制网络,可用于距离较远的场合。

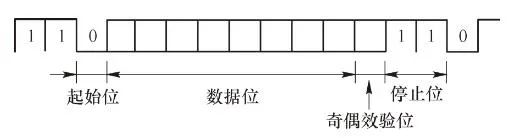

在串行通信中,接收方和发送方应使用相同的传输速率,但是实际的发送速率与接收速率之间总会有一些微小的差异。在连续传送大量的信息时,会因为积累误差造成数据错位,使接收方收到错误的信息。为了解决这一问题,采用异步通信,即字符同步方式,其字符信息格式如图9所示,发送的字符由1个起始位、7个或8个数据位、1个奇偶校验位(可以没有)以及1个或2个停止位组成。

图9 异步通信的字符信息格式

奇偶校验用来检测接收到的数据是否出错。如果指定的是偶校验,发送方发送的每一个字符的数据位和奇偶校验位中的“1”的个数为偶数:如果数据位包含偶数个“1”,奇偶校验位将为0;如果数据位包含奇数个“1”,奇偶校验位将为1。也可以设置为无奇偶校验。

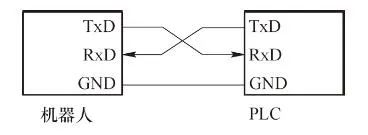

在串行通信中,传输速率(又称波特率)的单位为bit/s,即每秒传送的二进制位数。地轨PLC与机器人采用全双工通信方式,通信的双方都能在同一时间接收和发送信息,信号线连接如图10所示。

图10 信号线连接

04

机床控制

机床控制过程中主要考虑以下安全互锁要求。

1)机器人夹爪在机床内,机床不能触发关防护门动作,不能进行加工等相关动作。

2)机器人夹爪进入机床前,机床防护门应处于打开状态。

3)机器人送料过程中,物料未到达指定位置,机床不能触发夹紧装置夹紧动作,不能触发顶紧装置顶紧动作。

4)机器人取料过程中,机器人夹爪未夹紧物料,机床不能触发夹紧装置松开动作,不能触发顶紧装置退回动作。

5)机器人在机床取料、放料过程中,机床不能触发冷却液开启动作指令。

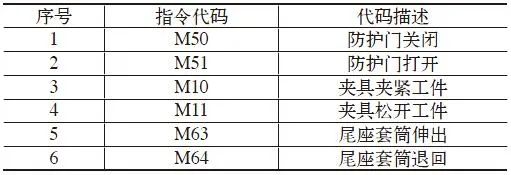

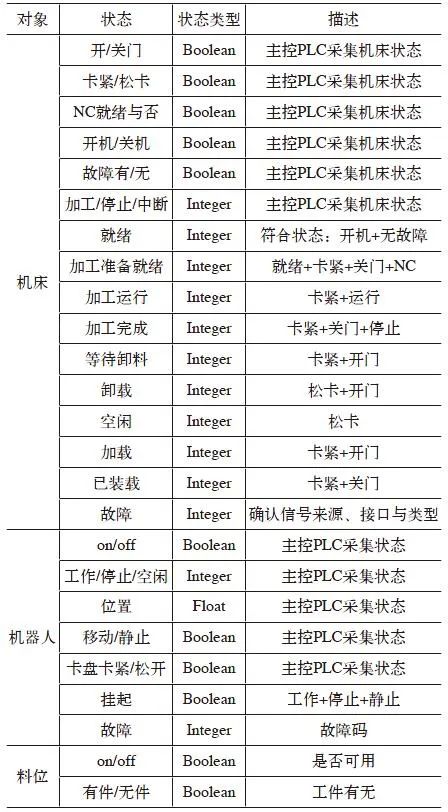

自动线内多台数控机床的加工工序、工件夹持方式各不相同,但防护门与夹具都是标配,均配有到位检测信号。尾台作为选项,用来辅助夹持轴类等长工件。接口信号见表1,机床上下料控制指令见表2。

表1 自动线机床通信接口信号

表2 自动线机床上下料控制指令

05

主控

主控PLC系统主要执行物流调度控制系统下达的控制指令,进而驱动控制加工机床的PLC以及机器人,实现控制机床开门、关门、夹具夹紧、松开和机器人上料、下料等操作。

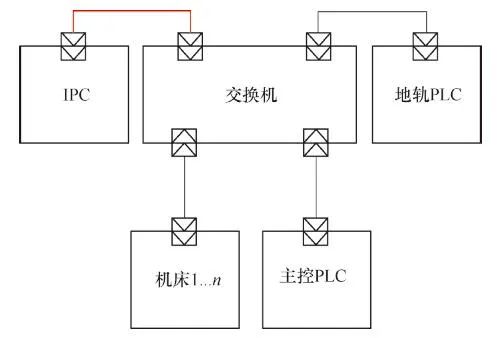

物流调度与控制层由工控机IPC安装基于WINCC的物流调度与控制系统,与主控PLC集成,实现生产线物料的自动调度、异常处理、生产状态监控以及自动/手动方式切换等操作。

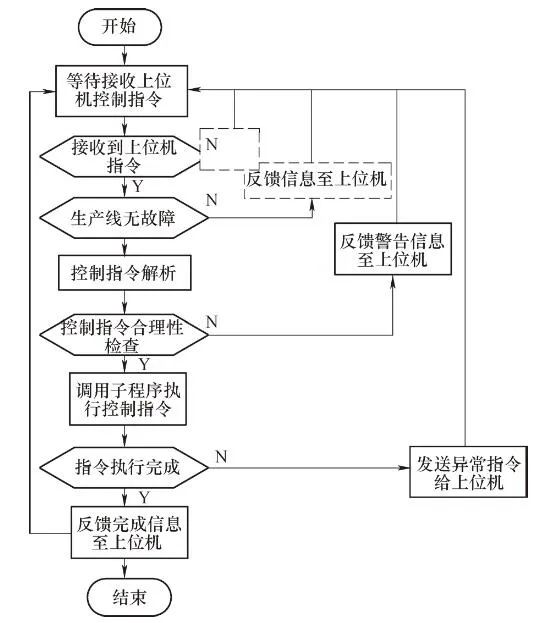

工控机与机床数控系统间通过以太网连接,采用OPCUA通信协议;主控PLC与地轨PLC通过PROFINET现场总线连接,使用S7通信协议,拓扑如图11所示。主控PLC主程序流程如图12所示。

图11 主控拓扑

图12 主控PLC主程序流程

采用OPCUA通信协议;主控PLC与地轨PLC通过PROFINET现场总线连接,使用S7通信协议,拓扑如图11所示。主控PLC主程序流程如图12所示。工件任务调度方式包括自动和手动,其中全自动传输方式为:由WINCC和主控PLC调度协调,操作人员只需负责从上料站上料,从下料站下料,其他中间过程由WINCC和主控PLC控制完成;半自动传输方式为:通过WINCC操作界面设置物流系统起点和终点位置,确认后执行一次传输动作,包括与机床、机器人、料架的交互动作;手动传输方式为:通过手动操作面板人工操作实现传输动作及与机床、机器人、料架的交互动作。

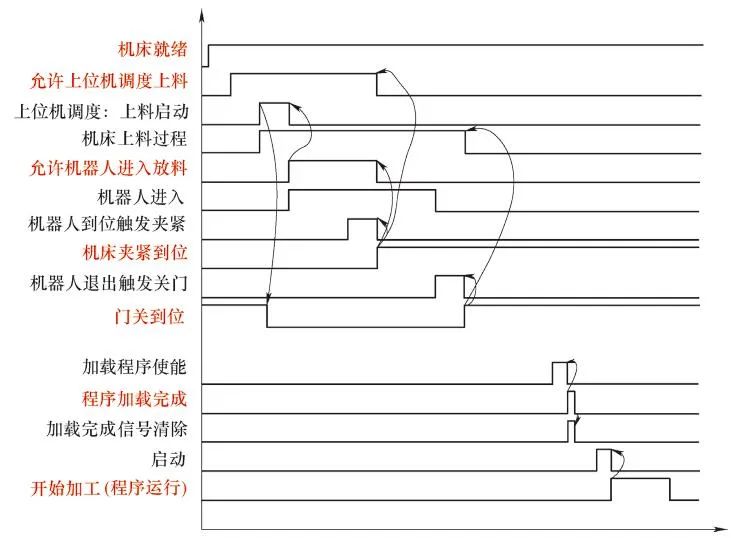

主控PLC机床上料动作时序如图13所示,功能状态见表3。

图13 主控PLC机床上料动作时序

表3 主控PLC功能状态

由于各个机床的加工时间不尽相同,因此各个机床进行加工的优先级会较大程度地影响生产线工作效率。对于加工时间长的机床来说,在同样的时间内能够加工的工件数量少于其他机床,因此优先考虑加工时间长的机床是否有需求,以保证其能够不间断工作,从而提高整条生产线的生产效率。

06

结束语

金属切削机床上下料机器换人已经成为一种趋势,通过机器人与数控机床组合形成生产线,实现加工过程的主动化和无人化,可以进一步提高生产率,降低成本,并使生产线发展成为柔性制造体系,适应当代数控机械行业的数字化、智能化生产要求。

参考文献:

[1]廖常初.S7-1200PLC编程及应用[M].3版.北京:机械工业出版社,2019.

[2]许亚南.液压与气压传动技术[M].北京:机械工业出版社,2018.

[3]蒋正炎,郑秀丽.工业机器人工作站安装与调试(ABB)[M].北京:机械工业出版社,2019.

[4]廖常初.西门子人机界面(触摸屏)组态与应用技术[M].3版.北京:机械工业出版社,2019.

编辑:黄飞

电子发烧友App

电子发烧友App

评论