机械密封及其管路系统的选用

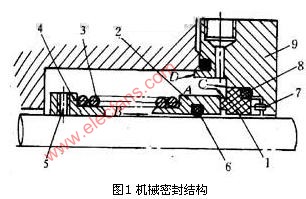

随着环境保护和人类健康要求的提高,对机器的泄漏要求也不断提高。由于机械密封泄漏量很小,密封可靠。因此自1885年,英国产生第一个机械密封以来,机械密封被广泛应用于化工、石化和医药装置中。目前70~80%的工业用泵配备机械密封。

API610《石油、重化学和天然气工业用离心泵 》(Centrifugal Pumps for Petroleum, Heavy Chemical, and Gas Industry Services)要求泵的连续运转周期至少为3年。这就要求机械密封的连续运转周期也需达到3年以上。

虽然近年来机械密封技术发展很快,集装式机械密封的不断完善及新材料的不断应用,使密封寿命大大延长,泄漏量也大大减少。但要满足这一条仍相当困难。

据统计,密封引起的故障占全部机器故障的40%以上。 造成这一现象的原因,一是作为泵机组中的动密封,其本身所处的工作条件、所起的作用所决定。二是许多国内设计单位以及工程公司(包括用户)认为密封选用是泵厂和密封厂的事情,往往对机械密封的选用参数、类型、结构和原理以及管路系统了解不深,难以参与机械密封的选用工作,造成密封的选型不当。

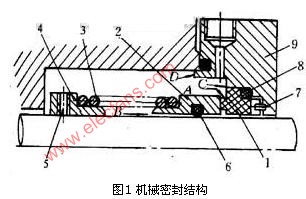

本文从选用的角度,介绍机械密封的选型参数、类型、结构、标准和试验,并通过选用举例作进一步的阐述。

二、机械密封选型参数

机械密封的选型参数如下:

1. 输送介质的物理化学性质,如腐蚀性、固体颗粒含量和大小、密度、粘度、汽化压力,介质中的气体含量,以及介质是否易结晶等。

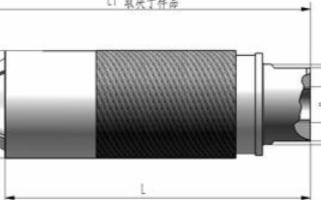

2. 安装密封的有效空间(D与L)等。

3. 工艺参数

(1) 密封腔压力P

密封腔压力指密封腔内的流体压力,该参数是密封选用的主要参数。确定密封腔压力时,除需要知道泵进口和出口压力外,还需了解泵的类型和结构。对新采购的泵,最方便、可靠的办法是向泵制造厂了解密封腔的压力数据;对现场在役设备,确认密封腔压力最简单的办法是在密封腔上装设压力表。

为方便密封选用,表1给出了供参考的密封腔压力值Pm。

表1不同类型泵的密封腔压力值Pm(供参考)

| 泵的类型 | 估算公式 |

| 后盖板带背叶片、耐磨环 | Pm=Ps+0.25(Pd-Ps),式中, Ps泵进口压力,Pd泵出口压力,下同。 |

| 后盖板带平衡孔 | Pm=Ps+0.10(Pd-Ps) |

| 带背叶片和平衡孔 | Pm=Ps |

| 后盖板有耐磨环,无平衡孔 | Pm=Ps+1.8bar |

| 开式叶轮,无后盖板和平衡孔 | Pm=Ps+C(Pd-Ps)注:C=0.1(最大叶轮直径),C=0.3(最小叶轮直径) |

| 后盖板无耐磨环,无平衡孔 | Pm=Ps(大部分立式泵均如此) |

| 双吸泵 | Pm=Ps |

| 多级泵 | 根据平衡管、平衡盘和平衡鼓的布置来分析,密封腔压力有时等于进口压力,有时是某一中间级出口压力,有时是泵的出口压力 |

(2) 流体温度T 指密封腔内的流体温度。

(3) 密封圆周速度V 指密封处轴的周向速度,按下式计算。

V=πnd/60

式中 d轴径,m;

n泵轴转速,r/min。

三、机械密封型式的确定

1. 推压型和非推压型密封

推压型密封:指辅助密封沿轴或轴套机械推压来补偿密封面磨损的机械密封,通常就是指弹簧压紧式密封。

非推压型密封:辅助密封固定在轴上的机械密封,通常为波纹管密封。

推压型密封和非推压型密封特点的比较见表2。

表2 推压型密封和非推压型密封特点的比较

| 推压型密封 | 非推压型密封 | |

| 压缩单元 | 单弹簧或多弹簧 | 金属波纹管或橡胶波纹管 |

| 轴的辅助密封 | 动态 | 静态 |

| 商业用尺寸范围 | 13~508mm | 18~305mm |

| 温度范围 | -268℃~232℃ | -268℃~427℃ |

| 压力范围 | 20.69MPa | 2.41MPa |

| 特点 | 尺寸范围大 高压 适宜于特殊设计 适宜于采用特殊金属 |

零部件少 固有的平衡型结构 静环磨损后,动环能自由前移 高温 |

| 价格 | 一般较低 | 一般较高 |

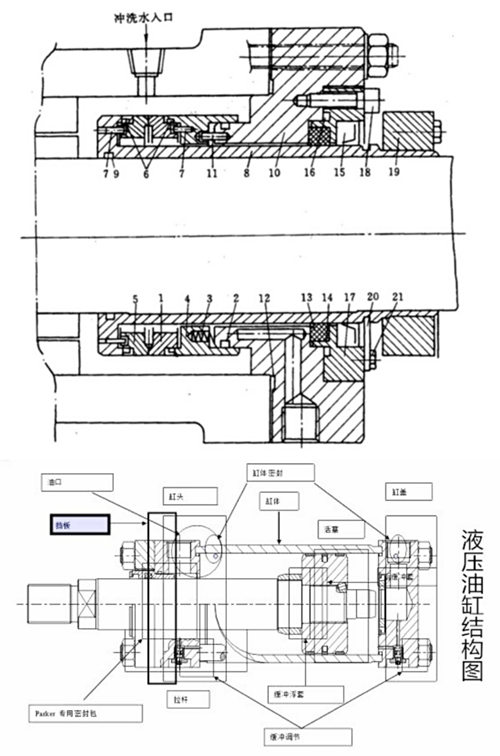

2. 平衡型和非平衡型密封

密封腔中的压力作用在动环上形成了闭合力,端面间的液膜形成开启力。

载荷系数K>1,密封为非平衡型密封。一般非平衡型只能用于低压。当压力大于一定的限度,密封面间的液膜就会被挤出。在丧失液膜润滑及高负荷的作用下,密封端面会很快损坏。

非平衡型密封不能平衡液体对端面的作用,端面比压随流体压力的上升而上升。

载荷系数K<1,密封为平衡型密封。内装式密封轴上的台阶使密封端面延径向内移但不减少密封面的宽度。密封的开启力不变,但由于动环有较大的面积暴露在液体中,因此,闭合力被平衡了相当一部分。

外装式密封的平衡方法除作用力方向恰好相反外,其余与内装式密封相同。在这种情况下,要增加闭合力中的液压的份额,以抵销密封端面间液膜的开启力。

平衡型密封能部分平衡液体对端面的作用,端面比压随流体压力的上升而缓慢上升。

一般非平衡型只能用于低压,但对润滑性能差,低沸点,易汽化介质及高速工况,即使在低压下,也应选用平衡型密封。因为对于非平衡型密封, 当密封腔压力上升时,会将密封端面间的液膜挤出,使密封面很快损坏。

平衡型密封能用于各种压力场合。API682中规定除无压双重密封的外侧密封允许采用非平衡型密封外, 其余都应是平衡型密封。

3. 单端面密封、无压双重密封和有压双重密封

单端面密封:只有一对摩擦副,结构简单,制造、拆装容易,一般只需设置冲洗系统,不需要外供封液系统。

有压双重密封(原称为双端面机械密封):有两对摩擦副,结构复杂,需要外供封液系统,密封腔内通入比介质压力高0.5~1.5bar的隔离液,起封堵、润滑等作用,隔离液对内侧密封起到润滑作用。

无压双重密封(原称为串联密封):有两对摩擦副,结构复杂,需要外供封液系统,密封腔内的缓冲液不加压,工艺介质对内侧密封起到润滑作用。

一般情况下,应优先选用单端面密封,因为单端面密封结构简单,使用方便,价格低。但在以下场合,优先选用双重机械密封。

(1) 有毒及有危险性介质。

(2) 高浓度的H2S。

(3) 易挥发的低温介质(如液化石油气等)。

随着社会对健康、安全和环境保护的愈来愈重视,无压双重密封的使用量逐年上升,该种密封可广泛用于氯乙烯、一氧化碳、轻烃等有毒、易挥发、危险的介质。无压双重密封的内侧密封(第一道密封)是主密封,相当于一个单端面内装式密封,其润滑由被密封的介质担当。密封腔内注满来至封液罐的液体,未加压。内侧密封一旦失效,导致密封腔的压力提高,即能由封液罐的压力表显示、记录或报警。同时外侧密封就能在维修前起到密封和容纳泄漏液体的作用。

对一些有毒、含颗粒介质(或腐蚀性相当厉害的介质),一般 可考虑以下方法:

(1) 采用合适的环境控制措施,如外冲洗+带旋风分离器的管路冲洗系统。

(2) 采用有压双重密封。

有压双重密封隔离液的压力高于介质压力,因而泵送介质不会进入密封腔。内侧密封起到阻止隔离液进入泵腔的作用。因此当输送诸如粘性、磨蚀性及高温介质时,内侧密封由于没有暴露在介质中,因此可以不用昂贵的合金制作。外侧密封仅仅起到不使隔离液漏入大气的作用。

4. 内装式和外装式密封

内装式密封:指机械密封安装在密封腔内。

外装式密封:指机械密封安装在密封腔外。

由于内装式密封的受力情况好,比压随介质压力的增加而增加,其泄漏方向与离心力方向相反,因此一般情况均选用内装式机械密封。

API682中明确标准型的机械密封为内装式密封。

只有当介质腐蚀性极强时,且又不想考虑用有压双重密封时,才考虑选用外装式机械密封。

5. 旋转式和静止式机械密封

旋转式机械密封指补偿环随轴一起转动的机械密封。

静止式机械密封指补偿环不随轴一起转动的机械密封。

一般情况下均选用旋转式机械密封,但在轴径较大,转速较高(密封圆周速度25m/s),由于弹簧及其它旋转元件产生的离心力较大,动平衡要求高,消耗的搅拌功率也大,应选用静止式机械密封。

此外如果介质受强烈搅动易结晶时,也推荐采用静止式机械密封。

6. 单弹簧和多弹簧机械密封

单弹簧机械密封,结构简单,弹簧可兼起传动作用,但端面比压不均匀,不适用于高速运转。

多弹簧机械密封,结构复杂,弹簧不能兼起传动作用,但端面比压均匀,适用于高速运转。

一般情况下,推荐选用多弹簧机械密封。 如 API682中明确推压型的标准密封为多弹簧结构。

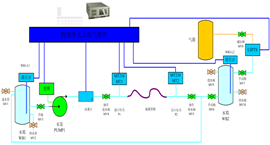

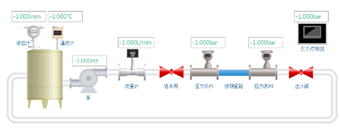

四、密封管路系统的选择

单端面机械密封,无压双重密封的内侧密封的密封管路系统的选择见表3,节流衬套、辅助密封装置和双重密封的管路系统的选择见表4。

表3单端面机械密封,无压双重密封的主密封(内侧密封)的管路系统

| API方案 | 说明 |

| Plan 1 | 从泵的出口引出,至密封的内部循环。只推荐用于清洁液体,必需保证充足的循环量以维持密封面的条件。不推荐用于立式泵。 |

| Plan 2 | 无冲洗液循环的封死的密封腔。不推荐用于立式泵。 |

| Plan 11 | 从泵出口引出,经孔板至密封,冲洗密封端面后进入泵腔。 不推荐用于立式泵。 |

| Plan 12 | 从泵出口引出,经过滤器和孔板至密封,冲洗密封端面后进入泵腔。 不推荐用于立式泵。 |

| Plan 13 | 从密封腔引出,经过孔板至泵进口。 |

| Plan 21 | 从泵出口引出,经孔板和冷却器至密封,冲洗密封端面后进入泵腔。 |

| Plan 22 | 从泵出口引出,经过滤器、孔板和冷却器至密封,冲洗密封端面后进入泵腔。 |

| Plan 23 | 循环液通过一泵送环从密封腔引出,经冷却器返回密封腔。 |

| Plan 31 | 从泵出口引出,经旋液分离器,清洁液自上部流出,进入密封腔;含有颗粒的液体从下部流出,返回泵进口。 |

| Plan 32 | 外供冲洗液注入密封腔,必须注意选用的冲洗液注入后不会引起汽化,也不会污染泵送的介质。 |

| Plan 23 | 从泵出口引出,经旋液分离器,清洁液自上部流出,经冷却器进入密封腔;含有颗粒的液体从下部流出,返回泵进口。 |

表4节流衬套、辅助密封装置和双重密封的管路系统

| Plan 51 | 密封腔底部封死,外部的容器提供封液。 |

| Plan 52 | 通过外部储液器向无压双重密封提供缓冲液。正常运行时,由泵送环维持循环。储液器通常向一废气回收系统连续排放气体,其压力低于密封腔内液体的压力。 |

| Plan 53 | 通过外部储液器向有压双重密封提供隔离液。正常运行时,由泵送环维持循环。储液器压力高于密封腔内液体的压力。 |

| Plan 51 | 使用一有压的外部隔离液储液器或系统提供清洁的液体,循环通过外部压力系统或泵来完成。储液器压力大于被密封的介质压力。典型的使用例子是有压的双重密封。 |

| Plan 61 |

密封压盖上设螺纹接头,出厂时堵上,供买方使用。典型的例子是由买方提供辅助密封装置的液体(如蒸汽、气体和水等)。 注:对于立式泵,除采用Plan 13外,其它的单端面密封、双重密封可以设置急冷型的辅助密封装置。 |

| Plan 62 | 采用外供液体进行急冷,以防固体在大气侧积聚。典型的用法是配合采用一个小间隙的节流衬套。 注:对于立式泵,除采用Plan 13外,其它的单端面密封、双重密封可以设置急冷型的辅助密封装置。 |

| 图中的符号说明 |

五、API 682标准要点介绍

美国石油协会 1994年10月颁布的API 682《离心泵、转子泵用的轴封系统》(Shaft Sealing Systems for Centrifugal and Rotary Pumps) 对离心泵和转子泵用的机械密封提出了最低限度的要求。其适用范围为:温度-40~260℃;压力0~34.5bar,轴径30~120mm。编制该标准的目的如下:

(1) 在满足环保机构对泄漏量规定的条件下,要求机械密封连续运转周期最少3年。

(2) 精简密封种类,提供一套选择方案最少的密封选型程序,以保证选用密封的可靠,并降低库存及维修费用。

API682标准的要点如下:

(1) 所有的标准型机械密封均应为集装式设计。但钩式轴套型集装式结构,API682不看作是集装式密封,集装式密封应无需挪动电机就能装拆。

(2) 标准型机械密封型式有三种。

Type A,滑动式多弹簧密封,其配对密封面为烧结碳化硅对优质浸渍石墨,O型圈为氟橡胶(当运行温度或化学相容性不允许使用氟橡胶时,应用FFKM合成橡胶),弹簧为哈氏合金C,其余部件(如轴套、压盖、限位器等)为316不锈钢。压盖内需设置一个优质石墨制成的节流衬环。

Type B,低温旋转型波纹管密封,其配对密封面为烧结碳化硅对优质浸渍石墨,O型圈为氟橡胶((当运行温度或化学相容性不允许使用氟橡胶时,应用FFKM合成橡胶),波纹管为哈氏合金C,其余部件(如轴套、压盖等)为316不锈钢。压盖内需设置一个优质石墨制成的节流衬环。

Type C,高温静止型波纹管密封,其配对密封面为烧结碳化硅对优质浸渍石墨,O型圈为柔性石墨,波纹管为Inconel 718(一种高等级的Ni-Cr 合金),其余部件(如轴套、压盖等)为316不锈钢。压盖内需设置一个优质石墨制成的节流衬环和一个青铜制成的防结焦档圈。

(3) 密封配置有三种:配置1, 单端面密封;配置2, 无压双重密封;配置3, 有压双重密封。

(4) 加大密封腔径向尺寸。

(5) 对影响密封性能和寿命的尺寸和配合要求如下:

a. 密封压盖和密封室应准确对中。

b. 轴和轴套的间隙配合采用G7/h6。

注:G7/h6配合,依据直径的不同,其名义间隙为25~75μm。

c. 密封室的端面跳动量每20mm不应超过10μm。

(6) 采用浮动小间隙喉部节流衬套。

(7) 对液化气体,密封腔压力与液化气最大汽化压力的差值应不小于3.5Bar或不小于最大汽化压力的10%。

(8) API 682规定储液箱的最小储液量为20升。

(9) 严格的试验

API682对密封试验提出了很高的要求,试验分两种:型式试验(认定试验)和出厂试验。

认定试验的要求如下: 新密封需对50、100mm两个尺寸的每一种密封型式(Type A, B, C)的每一种密封配置在适当的试验台上进行认证试验。指定的5种试验液体为水、丙烷、20%的NaOH溶液、热和冷的矿物油。包括一系列的动力、静态、交变试验。每一尺寸的密封至少需进行100小时的试验。认定试验不规定试验通过或失败的要求。如果试验后其磨损量很小且仍能维持试验前的泄漏量指标,即为通过。

做认定试验费时费钱,有些厂家的密封按照API682进行设计,但没有进行过认定试验。这种密封不能称为API682密封。严格的试验能保证密封的质量,试验是机械密封连续运转周期至少为3年的可靠保证。

六、API 610中有关机械密封的内容介绍

在API 610(第八版)标准中指明,除另有规定外,应当装设机械密封,且应当按API 682装设机械密封。如果机械密封不遵循API682,那么应符合API610的2.7.3.1~2.7.3.23(这些条款大多取自API682)。其要点是:

(1) 机械密封应为集装式密封,钩式轴套型的集装式结构不看作是集装式密封。

(2) 采用API682的密封箱尺寸。

API610(第七版)的密封箱尺寸设计取自原填料密封,其径向尺寸小,如密封室内径与密封旋转件外径的间隙有时仅为1.3mm;因此其腔内的液体量少,密封传热差,因此密封面的温度就高,导致密封在一些临界使用状况工作不稳定。API682对密封箱尺寸作了详细的规定,其径向尺寸加大了,密封室内径与密封旋转件外径的间隙最小为3mm,传热效果好。

(3) 采用API682的双重密封(dual seal)概念。

(4) 采用浮动小间隙喉部节流衬套。

七、一般介质的密封选型

水、酸、碱等介质的密封选用见表5,一般烃类的密封选用见表6。

表5 水、酸、碱等介质的密封选型

| - | 水 | 水 | 水 | 酸性水溶液 | 氢氧化物、胺及有结晶物的介质 | 酸(1) | ||

| 泵送温度(℃) | <80 | <80 | >80 | <80 | <80 | <80 | <80 | <80 |

| 密封腔压力(KPa) | <1725 | 1725~3450 | <3450 | <1725 | 1725~3450 | <1725 | 1725~3450 | <1725 |

| 标准密封型式(3) | A | A | A | A | A | A | A | A |

| 可选方案(3) | B、C | ES(2) | ES(2) | B、C | ES(2) | B、C | ES(2) | B、C |

| 必需的指定结构 | - | = | s,p | k | k | k,c | k,c | k,s |

| 由于杂质存在而采取的指定结构 | ||||||||

| 工况 (混和物4<PH<11) | ||||||||

| 研磨的颗粒 | h | h | h | h | h | h |

h | h |

表6 烃类介质的密封选型

| 泵送温度(℃) | -40~-5 | -40~-5 | -6~150 | -5~l50 | 150~260 | 150~260 | >260 |

| 密封腔压力(KPa) | <1725 | 1725~3450 | <1725 | 1725~3450 | <1725 | 1725~3450 | 全部 |

| 非急骤蒸发烃 |

泵送温度下的汽化压力<101.38KPa | ||||||

| 标准密封型式(3) | A | A | A | A | C | ES | ES |

| 可选方案#1(3) | B | ES | B | ES | A | - | - |

| 可选方案#2(3) | C | ES | C | ES | ES | - | - |

| 必需的指定结构 | b | b | - | - | - | - | - |

| 急骤蒸发烃 |

泵送温度下的汽化压力>101.38KPa | ||||||

| 标准密封型式(3) | A | A | A | A | A | ES | ES |

| 可选方案#1(3) |

ES | ES | ES | ES | ES | - | - |

| 必需的指定结构 | b | b | - | - | - | - | - |

| - |

由于杂质存在而采取的指定结构 | ||||||

| - |

工况(混和物4<PH<11) | ||||||

| 氢氧化物 | - | - | k | k | - | - | - |

| 研磨的颗粒 | h | h | h | h | h | h | h |

| 芳香族烃和/或H 2S | - | - | k | k | - | - | - |

| 胺 | - | - | c | c | - | - | - |

| 氨 |

a | a | a | a | a | a | a |

表5、6注:

(1)不包含HF酸。H F酸和发烟硝酸需要买卖双方进行特殊设计。

(2)指特殊设计的密封及其系统。

(3)标准密封型式优先推荐,可选方案同样能很好的使用。

专门设计的密封系统。

专用(高压)波纹管。

需要指定结构p和k。

专门设计的密封系统,说明由卖方进行特殊的设计考虑并确保使用。

a. 耐NH3的石墨。

b. 丁腈橡胶O形圈;

c.耐胺FFKM合成橡胶。

h. 碳化硅与碳化钨硬面摩擦副。

k. FFKM合成橡胶。

p. 循环装置。

s. A型密封用大弹簧。

八、特殊介质的密封选型

1. 易分解的介质

对于易分解的介质,如一些烃,当温度≥175℃时,和空气接触会碳化;温度继续升高,当温度≥260℃时,和温度接触时,就会聚合和裂化,形成粘性的蜡状物和固态塑料。

避免这种情况发生的方法是:

(1) 采用金属波纹管密封,

(2) 同时采用热蒸汽急冷,并确保蒸汽连续不断地冲到密封端面上。

(3) 对温度较高的介质,停车时仍应需蒸汽急冷。

2.常温下是固体的介质

对于常温下是固体的介质,如重烃类,己内酰胺、硫磺等,可考虑采取以下的措施:

(1) 采用加热夹套。

(2) 采用静止型的机械密封,同时采用热蒸汽急冷,并确保蒸汽连续不断地冲到密封端面上。

(3) 密封座也应加热。

(4) 开车时应采取措施,确保介质在液态下工作。

3. 易结晶的介质

对于温度下降,容易结晶的介质,应确保内侧密封间的温度始终在饱和温度之上,同时应采取蒸汽急冷。

对于温度下降,容易结晶,且再加热,不能熔化的介质,如氨基甲酸酯和己内酰胺等的介质,解决的方法是选用静止型金属波纹管,同时加热密封压盖,采取蒸汽急冷,并设置一防结焦挡板以阻止结焦。

4.不相容介质

不相容介质指介质中有2种或以上相互不能溶解的组份,如油和水。

可考虑采取以下的措施:

(1) 采用重载型的驱动元件。

(2) 配对材料应选用青铜对碳化钨或SiC对CW。因为此种介质在端面间形成的液膜极不稳定,造成动、静环受力也极不稳定。

5.易聚合的液体

无论对于哪一种易聚合的液体,都必需采取以下措施:

(1) 采取措施,防止聚合的发生。

(2) 一般应采取有压波纹管双重密封。

(3) 采用窄的密封端面(刀状密封面密封良好,当然缺点是易碎)。

(4) 配对材料应采用硬质材料,如SiC对SiC,或TC动环对SiC静环 。

6.ABS浆液

John Crane 公司在韩国解决一输送ABS浆液泵时遇到的问题就很具有典型性。

原先情况大致如下:

(1) ABS浆液与空气、水及热会聚合。

(2) 该泵间歇操作,停车时空气会进入泵中。

(3) 使用单端面密封,在端面间浆液易聚和。

John Crane采取的措施是:

(1) 使用橡胶波纹管有压双重密封,水作为隔离液,以保证ABS浆液的纯洁。

(2) 配对材料为窄的TC端面对SiC静环。

(3) 加大内侧密封的轴向间隙。

实际使用情况如下:

(1) 少量的聚合仍会发生,但因为端面间有大的接触应力,能将浆液碾出密封面,因此泄漏不会增加。

(2) 韩国某装置换用该泵后,密封寿命从2~4周延长到1年。

7.丙烯酸

丙烯酸的特点如下:

(1) 丙烯酸在缺氧或加热下很容易聚合。

(2) 丙烯酸危险性极大。

(3) 剧毒(空气中的含量不能大于2ppm)。

(4) 且可能爆炸性聚合

(5) 对皮肤有刺激和腐蚀。

(6) 吸入丙烯酸有毒。

(7) 易燃。

采取的措施如下:

(1) 考虑到健康和安全,必须采用有压双重密封。

(2) 采取措施定量导入冷的氧气,以防内侧密封面缺氧和过热,而发生聚合。

(3) 对丙烯酸,用氮气作为隔离液。

(4) 对丙烯酸盐,可用清洁、干燥的压缩空气作为隔离液。

(5) 泄漏量应控制在0.0ppm。

8.丁二烯

丁二烯的性质与丙烯酸相似。

(1) 剧毒(空气中的含量不能大于2ppm)。

(2) 高易燃(闪点-76℃)。

(3) 爆炸空气极限2~11%。

(4) 与空气接触会形成易爆炸的过氧化物。

采取的措施如下:

(1) 考虑到健康和安全,倾向于采用有压双重密封。

(2) 采用的密封工作时产生的热量应低。

(3) 用氮气作为隔离液。

(4) 泄漏量应控制在0.0ppm。

九、小结

了解密封选用参数,掌握密封的结构、型式、材料、标准及其特点,密切设计单位(包括用户)、泵厂和密封厂三方的联系,相互配合,保证密封及其系统的正确选用,就能保证密封长周期稳定、可靠地运转。

参考文献

1. API 682, Shaft Sealing Systems for Centrifugal and Rotary Pumps, American Petroleum Institute, 1994.

2. API610, Centrifugal Pumps for Petroleum, Heavy Chemical, and Gas Industry Services, 8th edition American Petroleum Institute, 1995.

3. API 610 and API 682: a powerful combination for maximum pump/mechnical seal reliability, by Ralph Gabriel of John Crane International, World Pumps September 1996.

4. The effect of API 610 8th edition on mechnical seals and couplings, by NM Wall and CM Johnson of Flexibox International, World Pumps September 1996.

5. Shaft sealing systems for refinery pumps, World Pumps May 1995.

6. API682密封标准浅析,陈伟,化工设备设计,1999(6)。

7. 机械密封的发展,杨愉、黄泽沛,化工设备设计,1997(5)。

8. 英国John Crane、美国Flowserve和日本Eagel等密封公司的最新资料。

电子发烧友App

电子发烧友App

评论