台达PLC和HMI在油压车床上的应用

摘 要:本文概述了基于台达机电一体化自动化平台的油压专用车床的系统构成及电气控制。给出详尽的操作界面设计和该机种用于五种不同规格产品的加工的工艺流程描述。其中加工工艺流程描述对于小型或仪表专用车床开发具有参考价值。

关键词:油压车床 系统构成 操作规程 工艺流程

1 引言

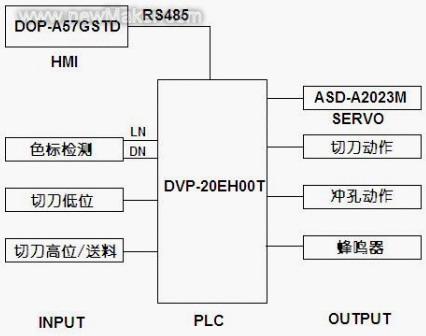

PLC控制油压车床是表壳等小五金加工开发的机电一体化集成设计专用项目。基于台达机电自动化平台的油压车床以其高刚性、高精度、高品质、高效率、高寿命、性能稳定、结构简单,操作方便,成本低廉等优点广泛用于表壳加工行业。项目亦可用于小型轴、套类加工。该机床采用了性能稳定的台达ES系列PLC和DOP-A57CSTD彩色人机界面做为控制中心,使设备操作简单、直观,人机界面人性化的控制程序输入方式设计,转换程序简单快捷,使操作者发挥自如。自动化程度高,大量生产节省人力、物力,能够实现产品生产的高效化、优质化。自动化油压车床外形如图1所示。

图1 自动化油压车床外形

2 系统构成及工艺参数

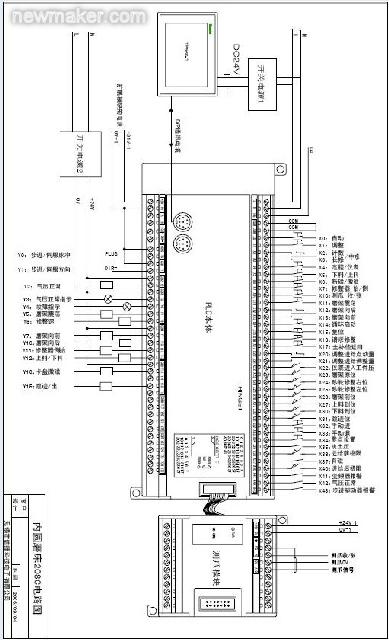

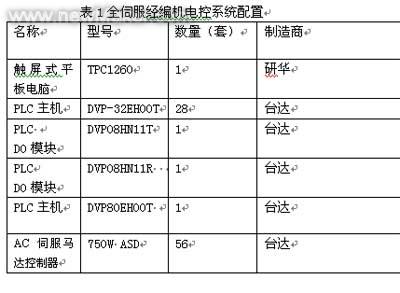

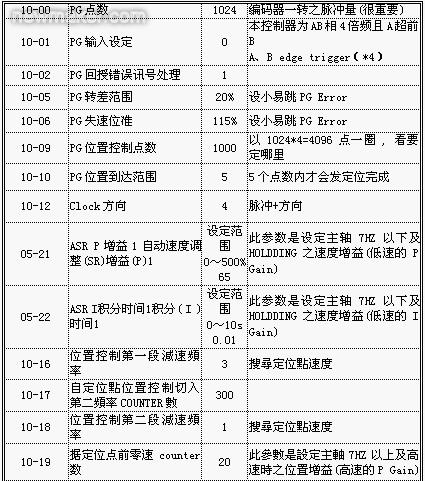

自动化油压车床主轴轴承采用进口P4级主轴专用轴承,主轴自动油润滑,保证机床高精度、寿命更长。主轴电机选用双速带高性能刹车系统。 程控液压推动多刀刀架保证加工尺寸准确、稳定。 刀具中心高度可调节,操作方便,效率更高。 精心设计液压系统,使机床空运转时,液压卸荷,节约电力,降低液压系统温度上升,延长油泵寿命;并安装温度、压力补偿装置,重复加工时非常稳定、可靠。电控箱、液压箱、冷却液箱均置于机箱内,减少占地面积,使机床外观整体化。 车床技术参数如下表1所示。

表1 车床技术参数

3 油压车床操作界面设计

基于台达机电自动化平台的油压车床操作界面是本项目区别于传统油压车床最明显的标志,为小型机床运行带来人性化的透明操作功能。

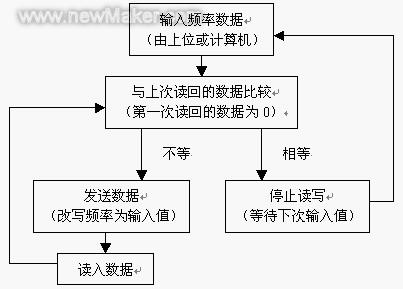

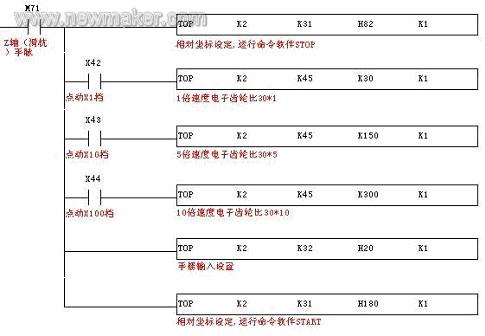

开机后,在人机界面初始界面图2上点击进入主菜单画面图3,根据工艺需要按加工工艺选择手动单步图4或全自动图5等进入不同的加工方式,选择手动单步情况下总共列有五种工艺程序流程,在选择下一个加工工艺时,前一工艺过程自动运行完成后,才执行下一流程。在单步运行情况下,当选择完单步程序锁定图3设置后,此时程序只能运行锁定的当前程序,其他四种程序不能运行,若要运行其他程序,请先解除程序锁定功能。

泵电机具有自动保护功能,机器在30分钟内无任何动作,泵电机将停止工作,若要继续使用请先启动泵。主轴的高低速选择在全自动人机界面图5上操作完成。除手动外,其他程序的运行都是以外部启动按钮为给定信号的。当设备运行过程中,将主菜单人机界面如图2画面上点击运行监控画面触摸按钮,将画面切换到运行监控画面图6进行运行监控。

图2 初始界面

图3 主菜单画面

图4 手动单步加工画面

图5 全自动加工画面

图6 运行监控画面

4 自动化加工系统设计

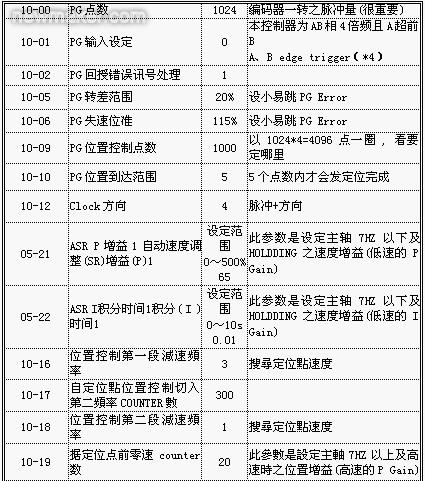

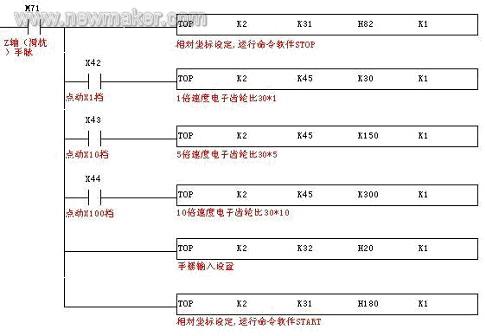

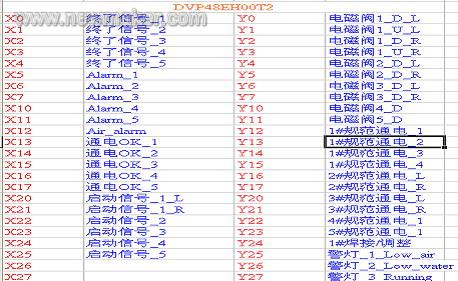

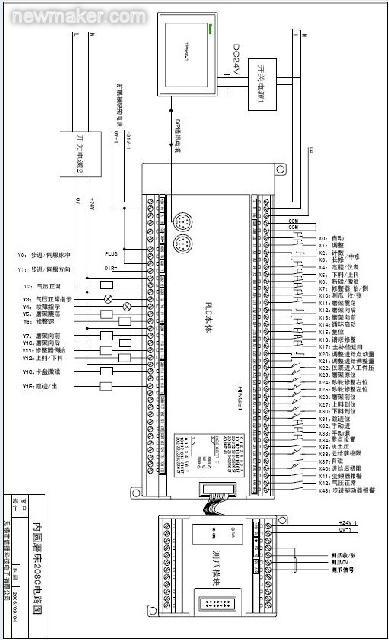

4.1 ES系列PLC的I/O接口

(1)行程开关(开关量输入)定义:SL1—X11下托板前进到位;SL2—X12下托板慢进;SL3—X13下托板回位;SL4—X14上托板前进到位;SL5—X15上托板慢进;SL6—X16上托板回位。

(2)阀件(开关量输出)定义:YV1—Y14下托板前进阀;YV2—Y15下托板慢进阀;YV3—Y16上托板前进阀;YV4—Y17上托板慢进阀。

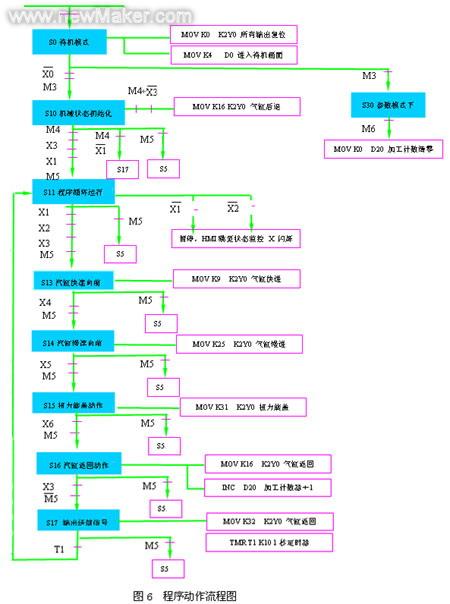

4.2 工艺流程设计

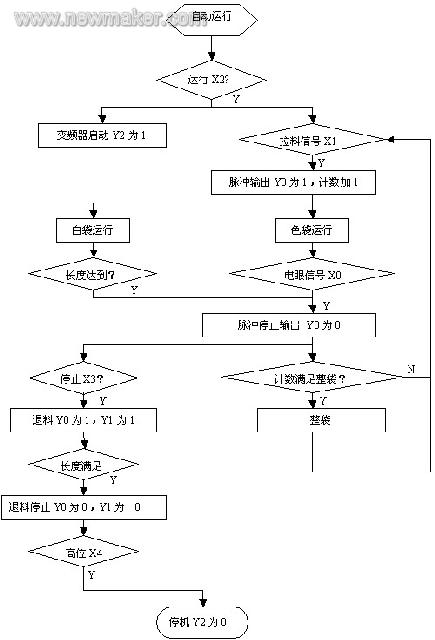

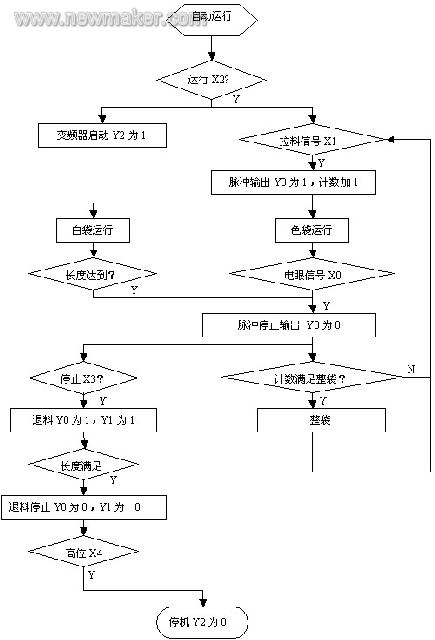

该机种具有五种单步固定工艺流程,用于五种不同规格产品的加工。

图7 托板延时设置画面

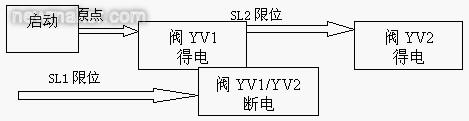

(1)单步工艺流程1描述:开车启动,恢复原点,阀YV1得电,下托板前进碰到下托板慢进限位SL2后开始慢进进行,下托板慢进碰到前进到位限位SL1后执行下托板延时(图7)的设定值,时间到后YV1,YV2断电,下托板回原位。

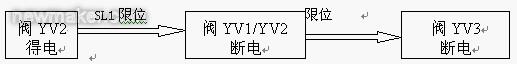

(2)单步工艺流程2描述:开车启动,恢复原点,阀YV1得电,下托板前进碰到下托板慢进限位SL2后阀YV2得电下托板开始慢进,下托板慢进碰到前进到位限位SL1后执行下托板延时(图六)的设定值,时间到后阀YV1,YV2断电下托板回退,碰到回退到位限位SL3信号后上托板前进阀YV3得电上托板前进,上托板前进碰到上托板前进到位SL4限位后,下托板前进阀YV1再次得电,下托板前进碰到下托板慢进限位SL2后阀YV2得电下托板开始慢进,下托板慢进碰到前进到位限位SL1后执行下托板延时(图7)的设定值,时间到后阀YV1,YV2断电下托板回退,碰到回退到位限位SL3信号后上托板前进阀YV3断电,上托板回位。

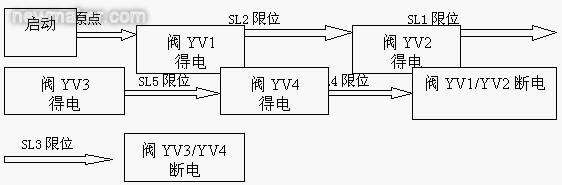

(3)单步工艺流程3描述:开车启动,恢复原点,阀YV1得电,下托板前进碰到下托板慢进限位SL2后阀YV2得电下托板开始慢进,下托板慢进碰到前进到位限位SL1后阀上托板前进阀YV3得电上托板前进,上托板前进碰到上托板慢进SL5限位后,上托板慢进阀YV4得电,上托板慢前进碰到前进到位限位SL4后阀YV1,YV2断电下托板回退,碰到回退到位限位SL3信号后上托板前进阀YV3,YV4断电,上托板回位。

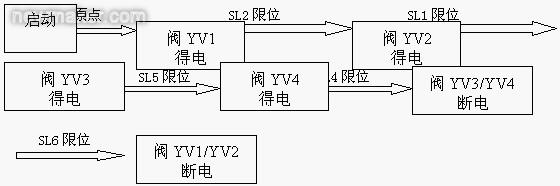

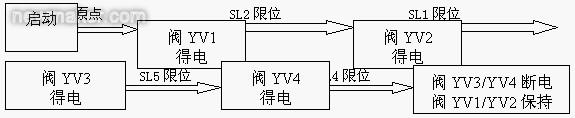

(4)单步工艺流程4描述:开车启动,恢复原点,阀YV1得电,下托板前进碰到下托板慢进限位SL2后阀YV2得电下托板开始慢进,下托板慢进碰到前进到位限位SL1后阀上托板前进阀YV3得电上托板前进,上托板前进碰到上托板慢进SL5限位后,上托板慢进阀YV4得电,上托板慢前进碰到前进到位限位SL4后执行上托板延时(图7)的设定值,时间到后阀YV3,YV4断电上托板回退,上托板回退碰到回退到位限位SL6信号后下托板前进阀YV1,YV2断电,下托板回位。

(5)单步工艺流程5描述:开车启动,恢复原点,阀YV1得电,下托板前进碰到下托板慢进限位SL2后阀YV2得电下托板开始慢进,下托板慢进碰到前进到位限位SL1后阀上托板前进阀YV3得电上托板前进,上托板前进碰到上托板慢进SL5限位后,上托板慢进阀YV4得电,上托板慢前进碰到前进到位限位SL4后执行上托板延时(图7)的设定值,时间到后阀YV3,YV4断电上托板回退,下托板前进阀YV1,YV2保持前进位不动。

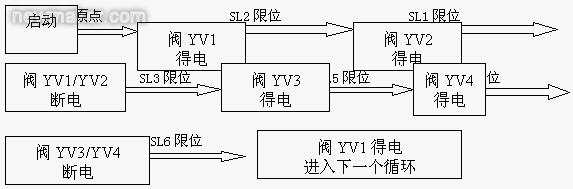

(6)全自动工艺流程:开车启动,恢复原点,阀YV1得电,下托板前进碰到下托板慢进限位SL2后阀YV2得电下托板开始慢进,下托板慢进碰到前进到位限位SL1后执行下托板延时(图六)的设定值,时间到后阀YV1,YV2断电下托板回退,碰到回退到位限位SL3信号后上托板前进阀YV3得电上托板前进,上托板前进碰到上托板慢进SL5限位后,上托板慢进阀YV4得电,上托板慢前进碰到前进到位限位SL4后执行上托板延时(图7)的设定值,时间到后阀YV3,YV4断电上托板回退,上托板回退碰到回退到位限位SL6信号后下托板前进阀YV1再次得电进入下一个循环。

4.3 设备系统保护

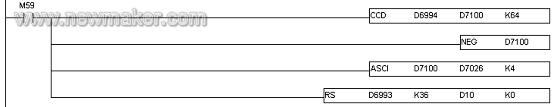

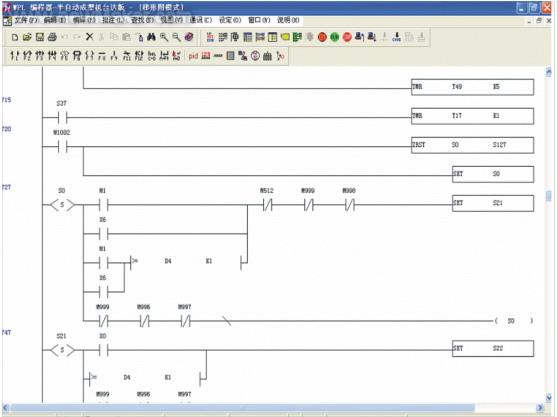

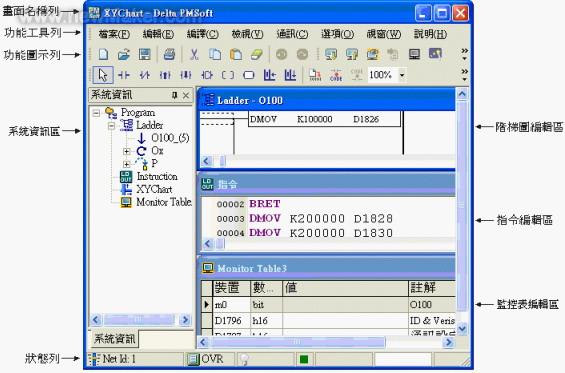

在人机界面内通过宏指令读出系统设定时间,分别赋值给不同的数据寄存器,如图8所示,运行过程中通过自定义输入时间年月日和系统本身时间进行监控比较,程序判断当系统时间超过设定时间时,系统自动停止运行,如图9所示。

图8 系统设定时间赋值

图9 自定义运行时间

5 结束语

本项目已经通过设备调试,各项性能指标达到设计指标。台达PLC,人机界面在表壳等小五金加工油压车床设备当中的成功应用,得到客户的好评。

电子发烧友App

电子发烧友App

评论