新兴的可编程自动控制器PAC特征与应用

当今,在设计与建立控制系统放时,工程师们总是希望能使用比较少的设备来实现更多的功能。尤为当今,他们需要的控制系统不仅能处理数字I/O和运动,而且还可以集成用于自动化监控和测试的视觉功能和模块化仪器,同时还必须能实时地处理控制算法和分析任务,并把数据传送回企业。这就是说要求产品能结合高级的功能和可靠性对于这复杂的应用,仅单靠PLC或PC的不全面解决方案是困难的,这是什么原因?因基于PC的工业控制有以下弱点:

■稳定性-通用的操作系统常常不够稳定并且生产线会受到系统崩溃和无法预料的重启的影响。

■可靠性-由于磁性硬盘的旋转和有像电源这样的部件,其坚固程度达不到工业标准,PC容易发生故障。

■不熟悉的编程环境-当系统停止时,工厂的操作人员需要恢复系统。对于梯形逻辑,操作人员能知道采用人工方法启动一个线圈或者补充代码来快速恢复一个系统。但是使用PC系统,操作人员需要学习新工具。

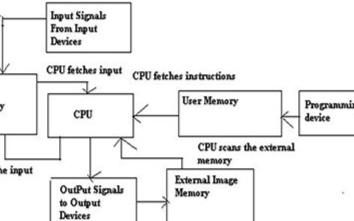

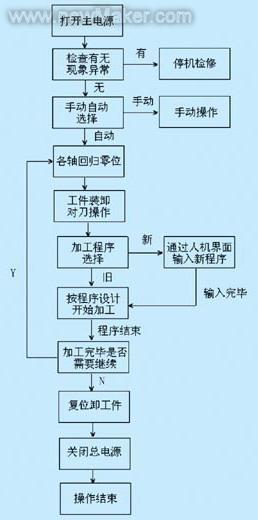

图1:为具有PC软件功能和PLC可靠性功能的新兴可编程自动控制器PAC 示意图

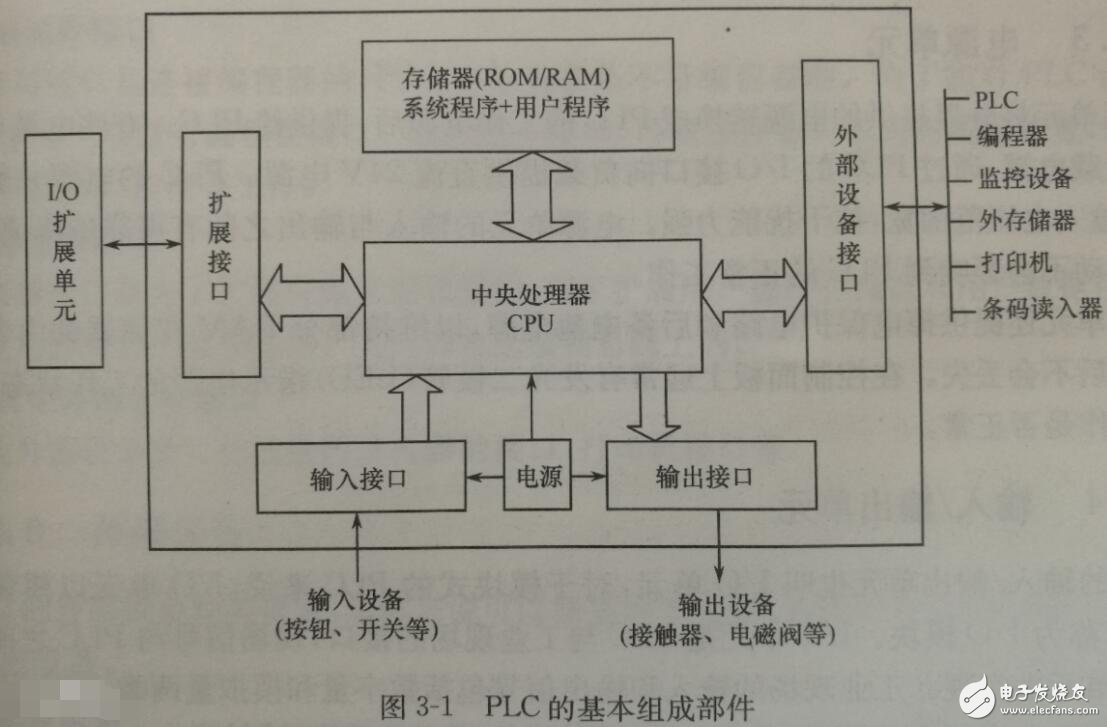

使PLC增加视觉、运动、仪器和分析功能等全方位的自动化技术,显而易见是望尘莫及。必须希望同时拥有PC的功能和PLC(可编程控制器)的可靠性的最佳方案,则可编程自动控制器(PAC-Programmable Automation Controller)就是这样的平台,它能最佳结合PC和PLC两者的优势(见图1所示),它提供了开放的工业标准,可扩展的领域功能,一个通用的开发平台和一些高级性能。这是当今设计与建立控制系统发展的需要,属工业自动化领域中比较完善的新兴控制器。

那"PAC是什么?"PAC这一术语,它定义了一种新类型的控制器.该控制器结合了PC的处理器、RAM和软件的优势,以及PLC固有的可靠性、坚固性和分布特性。PAC采用现有的商业化技术(COTS),非常适合于工业化环境,它具有可伸缩性,易于维护和具有较低的发生故障时间等特性。

关于PAC的平台

快速增长的PAC平台是基于PXI。由于PXI结合了PCI总线的电路特性和Compact PCI坚固的欧罗卡机械结构,这种结构已在工业环境中成功使用了许多年,当今NI,Chroma,LeCroy和JTAG等供应商现在可提供1,000多种独特的I/O模块,包括模拟I/O、数字I/O、视觉、运动和高精度数据采集。典型的可提供以下四种PAC硬件平台。

■PXl对工业化PC做了改善,具有实时OS,标准的散热,可选的不旋转固态硬盘和内置的模块间同步。PXl标准要求所有的机箱能为每个模块插槽提供25W的空气流制冷,这样甚至在使用高功率继电器,高速PXl或CompactPCI卡时也不会使工作系统过热或者缩短寿命。PXl也提供了能严格同步各个模块的功能,因此工程师可以为高速控制应用设计运动,视觉和I/O系统,这些应用包括产品包装和半导体器件处理。

■Compact FieldPoint使用工业级的部件来抗强冲击和振动,其工作温度范围为-40℃到70℃。它也采用传导式制冷来代替旋转风扇,由于不使用活动部件而提高了可靠性。由于有运行实时OS的浮点处理器,Compact FieldPoint系统具有PC功能,用于记录数据的CompactFlash驱动和用于通信的以太网口。

■Compact Vision系统是为机器视觉而专门设计的坚固的控制器。它使用,IEEE标准1394FireWire接口,可以在视觉应用中和16台摄像机通信。Compact Vision系统也采用不活动的部件和传导式制冷,因此您可以把系统固定在机器附近。它提供29个内置的数字I/O通路,这些通路可由LabVlEWRT或使用LabVlEWFPGA的嵌入式FPGA来直接控制。

■CompactRIO是新型的可重复设置的嵌入式系统,它基于LabVlEWFPGA和LabVlEW。实时技术.CompactRIO系统采用具有3百万门的FPGA芯片来控制模块化的数字和模拟I/O。这些FPGA芯片可以运行嵌入在芯片里的代码,它的数字循环的速率高达MHz,模拟循环的速率为150kHz。FPGA可以把信息传回到运行LabVlEWRT的浮点处理器以进行高级计算和数据记录和通信。由于有金属外壳和传导式制冷,该控制器非常适合用于严酷的环境。

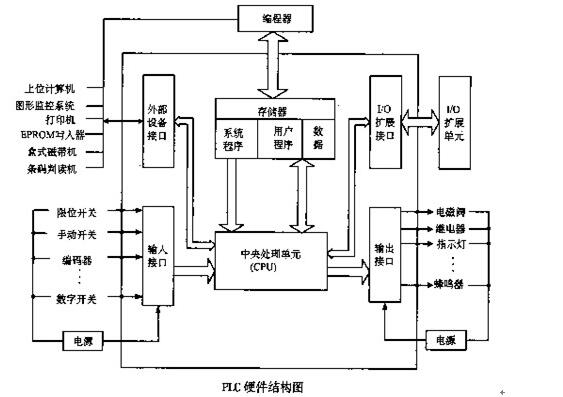

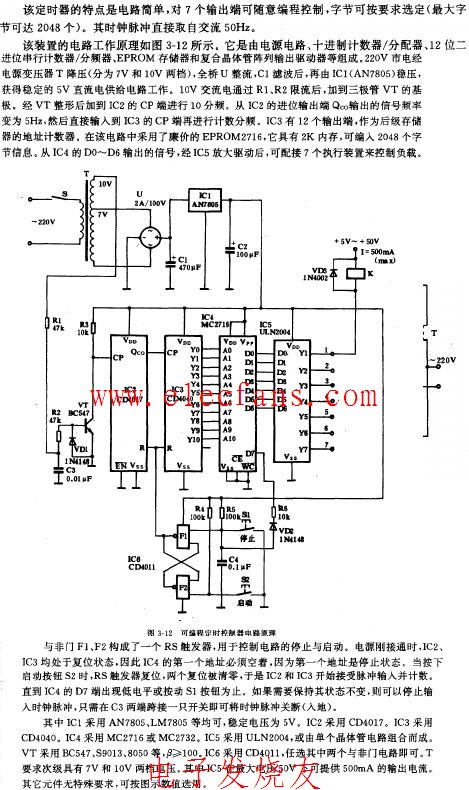

PAC定义的几种特征和性能(见图2)。

图2: 为PAC特征性能图解示意

■供通用发展平台和单一数据库,以满是多领域自动化系统设计和集成的的通用开发平台;

■一个轻便的控制引擎,可以实现多领域的功能包括:逻辑控制、过程控制、运动控制和人机界面等,为统一平台;

■允许用户根据系统实施的要求在同一平台上运多个不同功能的应用程序,井根据控制系统的设计要求,在各程序间进行系统资源的分配;

■采用开放的模块化的硬件架构以实现不同功能的自由组合与搭配,减少系统升级带来的开销;

■支持IEC 611 58现场总线规范,可以实现基于场总线的高度分散性的工厂自动化环境;

■支持事实上的工业以太网标准,可以与工厂的EMS,ERP系统轻易集成;

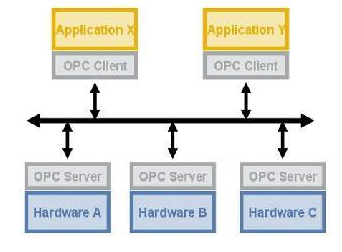

■对于网络协议、语言等,使用既定事实标准来保证多供应商网络的数据交换。

PAC可执行较多的高级任务

■实时的振动分析、图像处理.运动控制和CAN;

■执行自动调节的PID控制,或可调增益的PID控制.模糊逻辑;

■使用内置Web服务器、FTP服务器和e-mail功能进行通讯。

PAC应用举例

用PAC结合NI PXI和图形软件LabVIEW RT(实时)实现钢条高精度监控和高可靠闭环控制系统-自动化处理设计方案。.

项目设计

由于金属工业系统需要冷轧钢厂生产出统一厚度的钢条(以钢卷的形式),为此这些轧钢厂需要由对生产的钢条规格进行监控的高可靠闭环控制系统.这就是本PAC应用的设计任务

系统技术要求

该系统能进行高精度监测和控制并以更快的响应时间(比传统PLC);可保证每周七天、每天24小时连续的高可靠工作,并且最大限度地减少人工操作。

系统设计方案

钢条规格的高精度监测

由于NI基于PXI和实时的PAC平台非常适合用于高精度监测,故可利用NI 公司的图形软LabVlEW RT(实时)和PXI硬件开发出基于NI可编程自动控制器(PAC)的规格监测和控制系统.用PAC控制系统实时地监测钢片的厚度并以快速而确定的响应时间控制计量仪。

■先述该PAC控制系统的工作过程:

PAC控制系统有两个轧辊,一个是固定的,另一个可移动,它们和液压气缸相连。可移动轧辊根据输入信号对钢片加压以保证钢片有合适的厚度。

通过对各种可用于这种复杂应用的平台比较,选择了NI PAC平台和图形软件LabVlEW RT(实时)及PXl硬件。利用N I的PAC产品,不仅缩短了开发时间,也为我们的客户降低了成本。

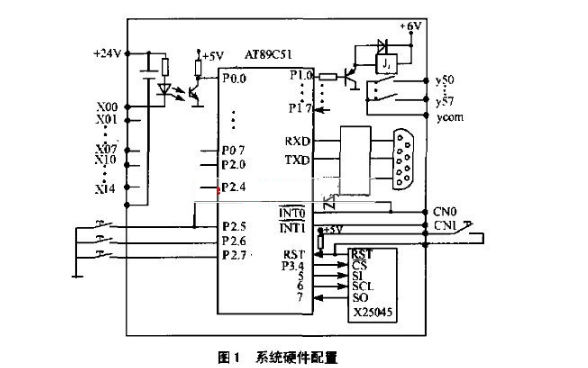

■系统的信号捡测分别用厚度计量仪与位移传感器

该控制系统采用厚度计量仪来测量钢片的厚度,即,它以微米级的精度测量距定位点的偏差并形成模拟信号输入到PXI硬件。然后根据液压气缸的压力形成模拟电压信号。

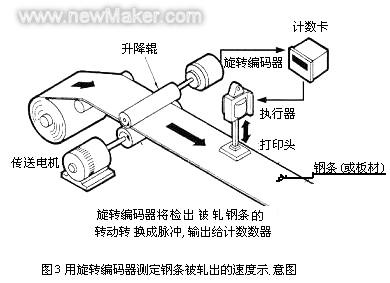

位移传感器确定了液压气缸的位置并向控制器提供与金属计量仪(或两轧辊之间间距)相关联的数字输入信号。旋转编码器(TRD-K)固定在转动的升降辊上,它显示钢条被轧出的速度,其示意见图3所示。通过利用各种传感器接收数据,运行于PXI控制器的LabVlEW RT对输入做出响应并生成改变液压压力的输出信号,从而控制钢条的规格。无论是厚度计量仪与位移传感器均可采用光纤传感器来实施。

图4为PAC用于钢条(或扳材)规格进行监控的高可靠闭环控制系统-自动化处理的设计方案框图.从图中看出该设计方案中选择了气压、位移、厚度传感器及编码器等信号传感捡测部分、图形软件LabVlEW RT(实时)、PXl/CompactPCI多功能高精度采集卡、可编程自动控制器(PAC)。

可靠控制系统的实现-多功能高精度采集、计数器收和数字I/O模块的使用

利用运行LabVlEW RT(实时)的PXI控制来实现控制系统。该PXI系统采用三种不同的模块(见图4所示)。我们使用NI PXI-6070多功能高精度采集卡来完成模拟输入或输出厚度和压力数据。此外,用NI PXI-6608计数器/定时器卡测量编码器的信号并确定轧辊速度(示意与图3相同);使用NI PXI-6711模拟输出模块控制伺服阀来改变液压气缸的位置,从而控制钢条的规格或厚度.又利用NI PXI-6527工业数字I/O模块(含24条隔离光隔离输入线和24条隔离固态继电器输出线)实现一个常备的按钮式控制扳,来解决实时系统和主机发生连接中断这样意外事故的这一难题.这就是利用PXI和LabVIEW开发出了可靠的控制系统

响应时间的大大缩短

与传统的仪器和PLC相比,我们利用NI PAC平台提高了灵活性,降低了响应时间并改善了产品质量。众所周知对于基于PLC的典型系统,它的控制循环的速率为100到500ms,而使用基于PXI的控制系统,我们把该系统的循环时间降低到10ms,从而提高了我们输出的质量。也利用PXI背板对测量进行同步。最后,由于利用了单一的开发环境和灵活的硬件,我们把系统的响应时间降低为六分之一,从而减少了项目所有者的综合成本。

需要说明的是该PAC应用的钢条高精度监控和高可靠闭环控制系统,同样也可适用于板材行业(或建筑行业)。

结论

由于PAC能为您增加所需的PC功能以用于高级控制,实时分析或连接企业数据库,而且同时保持了PLC的可靠性。如果您不只是需要集成数字I/O和运动控制,或者需要更快的计算机处理能力的话,PAC可能是非常好的选择。为此,当今的工程师除了PLC控制外,其PAC不失为是一种最佳选择,它正占领自动化领域. 而PAC概念将在当今和未来的工厂自功化中发挥重要的作用

电子发烧友App

电子发烧友App

评论