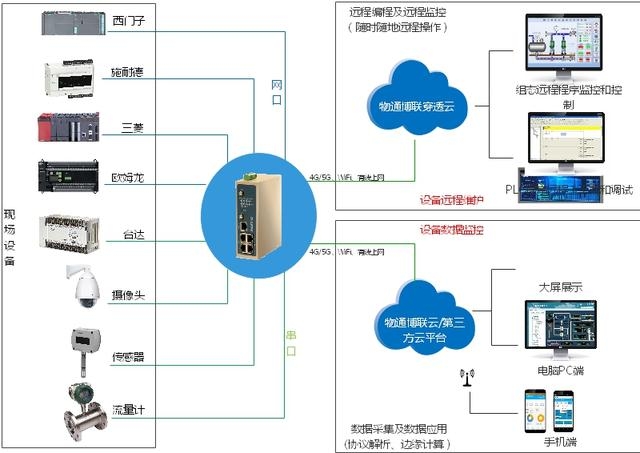

PLC在塑料挤压造粒设备改造中的应用

通过讲述PLC控制系统在塑料挤压造粒设备改造中的成功应用,概述了该设备的工艺运行特点,阐述在设备运行中对混炼机、喂料机、熔融泵及切粒机等主要部件的联锁控制及对相关回路的PID控制,介绍了控制系统总体方案,硬件构成设计及系统软件的组成和功能特点。

关键字:挤压机;PLC;PID;监控系统;RSView32

1引言

在聚乙烯塑料生产工艺中,挤压造粒设备是一类工艺较复杂的机械设备,其控制系统是保障设备正常运行和产品质量的关键。在以往各生产线的设备中大多是采用进口的配套DCS控制系统,其维护和改进都较困难,并且造价很高。我们在近期新建国产挤压造粒设备中,采用了PLC控制系统,其性能稳定且造价低廉。

在改造前的生产运行中,由于进料的不稳定性及产品牌号改变的经常性,使得手动操作不仅很难使产品达到较理想的水平,而且经常出现堵料、防爆膜由于压力过高损坏及其它机械故障等,从而生产开工率不高,达不到设备标称产量。采用PLC控制系统控制后,大大改善了设备运行的可靠性及连续稳定性,使产品质量达到较高的水平。

2设备工艺特点及控制要求

2.1设备工艺特点

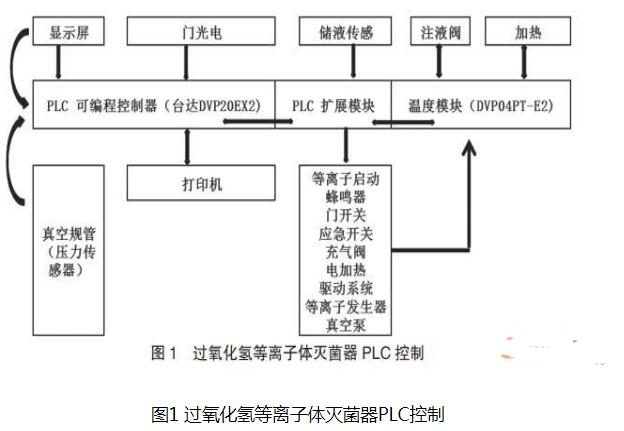

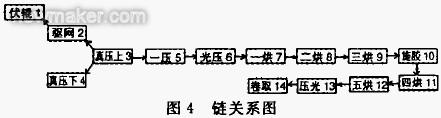

图1为塑料生产线工艺流程简图,其主要包括混炼机、喂料机、融熔泵和切粒机四个大部分。

混炼机功能是将不同原料成分进行混合,并塑炼成一种稠状流体——熔体塑料;喂料机用于吸纳从混炼机流出的熔体塑料,并将其均匀地传送到融熔泵入口进行迅速地升压挤出。经过塑炼处理过的熔体塑料,在高压下被挤过模板成条丝状;在切粒机中被均匀地切割,最后形成标准的颗粒产品,通过颗粒水的冷却并输送到后系统工序。

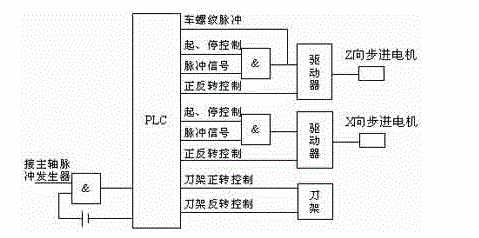

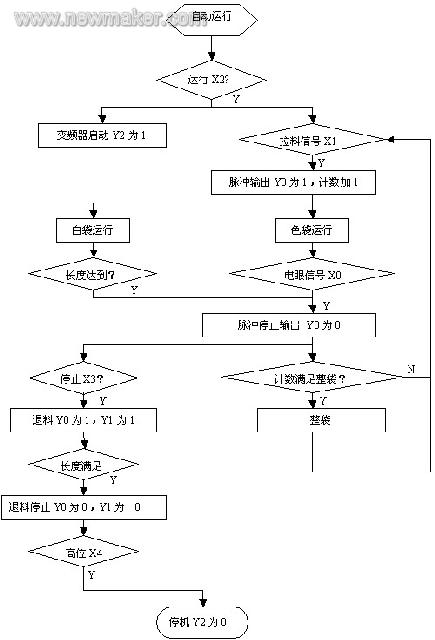

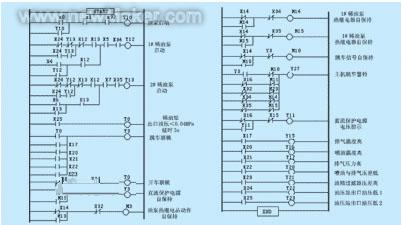

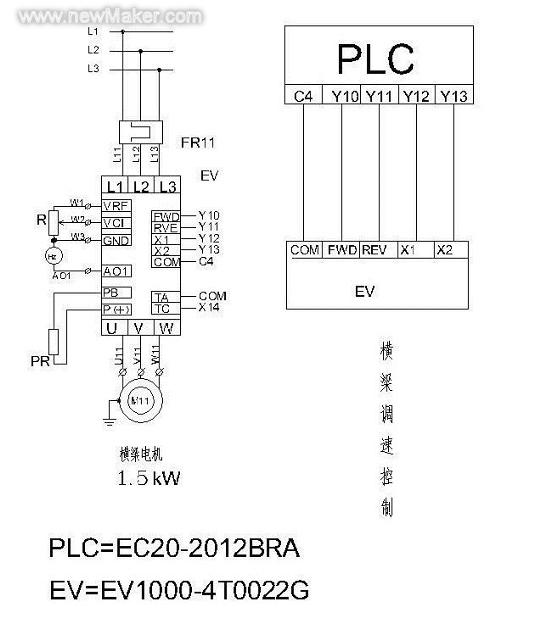

挤压机的自动控制流程如图2所示:

图中:FT-2425为混炼机入料流量,量程为0~15T/h;

PT-2426为喂料机出口压力,量程为0~10MPa;

PT-2427为熔融泵出口压力,量程为0~50MPa;

2.2控制要求

2.2.1主要回路控制

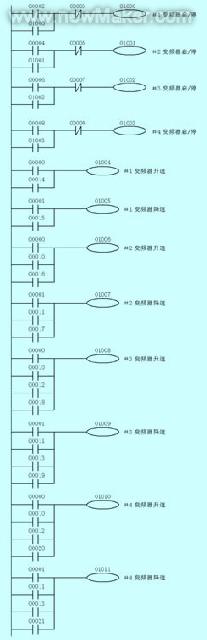

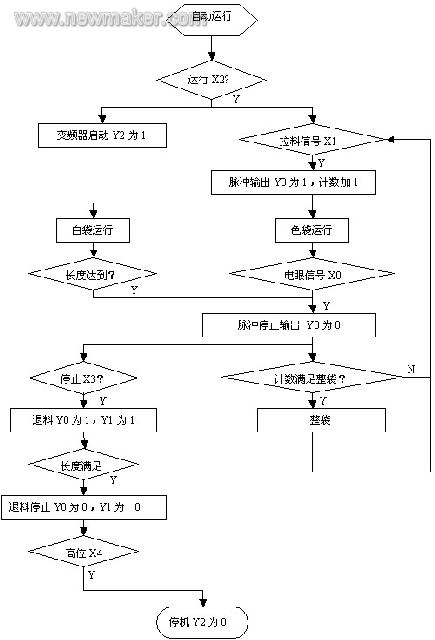

根据设备工艺要求,挤压机主要需要三个控制环节:喂料机控制回路、融熔泵控制回路和切粒机控制回路。此外还有熔融泵润滑油储油罐温度控制回路和熔融泵润滑油出口温度控制回路等。

①喂料机控制回路——在混炼机的入口设有一电子秤,可检测入料动态流量,其变化用于控制喂养机的吃料速度。

②融熔泵控制回路——该回路采用串级控制,即融熔泵的工作速度由喂料机的转速和喂料机的出口压力共同来控制。其中喂料机的转速作为辅助控制参数,喂料机出口压力的PID输出作为主要控制参数,即通过对融熔泵转速的调节,控制喂料机出口压力稳定在5mp。

③切粒机控制回路——该回路也采用串级控制,即切粒机的工作速度由融熔泵的转速和融熔泵的出口压力共同来控制。其中融熔泵的转速作为辅助控制参数,融熔泵出口压力的PID输出作为主要控制参数,即通过对切粒机转速的控制调节,以保证产品颗粒尺寸均匀,外观合格。

2.2.2联锁控制

在设备控制中还需要一些报警联锁控制,主要报警联锁控制有:

①喂料机润滑油压力报警联锁

②熔融泵润滑油压力报警联锁

③喂料机、熔融泵和切粒机电机轴承温度报警联锁

④熔融泵网前、后爆破膜状态联锁

⑤切粒机切粒室视窗开关联锁

⑥切粒机颗粒水流量低联锁

⑦喂料机、熔融泵及切粒机转速低联锁

2.2.3手/自动切换控制

由于设备在启动时,运行状态及工作参数较复杂,一般需要操作人员进行手动控制,当设备系统运行较稳定一段时间后,才能切换到自动控制系统。所以在喂料机控制回路、融熔泵控制回路和切粒机控制回路的控制必须实现无扰动平稳切换。

3系统构成

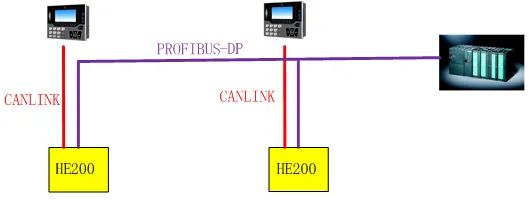

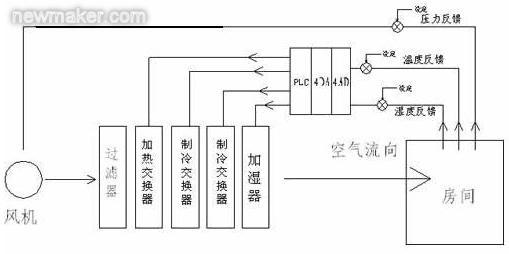

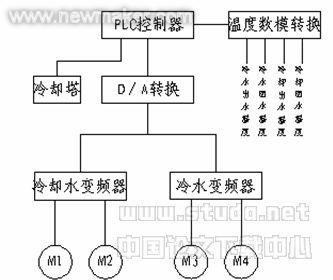

该自动控制系统如图2所示,其采用上、下位机的体系结构。在控制室内由二台工控计算机作为人机接口操作站,在下位的PLC采用OMRON公司的SYSMAC CS1系统;CS1系统是具有高速、高效、高可靠、紧凑型CPU的PLC系统,其CPU选用CS1-CPU65H型号。

在计算机与PLC之间采用Controller Link网络,该网采用双绞通讯电缆,其最大通讯速率为2M,最大距离达1km。

3.1硬件配置

3.1.1操作站

在控制室内设有两台工控计算机作为人机接口操作站,其中一台可做为系统程序管理员站。工控机主要配置为:PⅢ 1.3 CPU、256MB内存、40G硬盘及19”纯平CRT,在工控机插有一块Controller Link网卡——3G8F5-CLK21,用于和PLC通讯。打印机用于主要工艺参数报表的定时打印。

3.1.2PLC模块配置

在PLC中配备的I/O单元如下:

模拟量输入单元——C200H-AD003(8通道、4~20mA输入)

热电阻输入模块——C200H-TS102(4通道、热电阻信号输入)

热电偶输入模块——C200H-TS002(4通道、热电偶信号输入)

模拟量输入单元——C200H-DA004(8通道、4~20mA输入)

开关量输入单元——C200H-ID212(16点、直流输入)

开关量输出单元——C200H-OC225(16点、继电器输出)

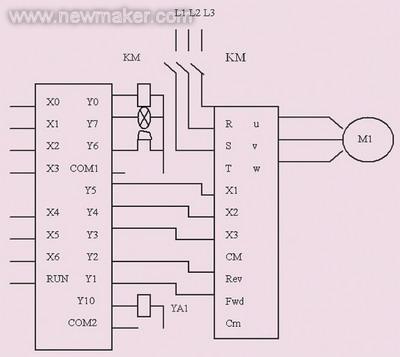

3.1.3变频器

混炼机、喂料机、融熔泵和切粒机分别由四台变频器控制,其中融熔泵变频器为高压变频器。

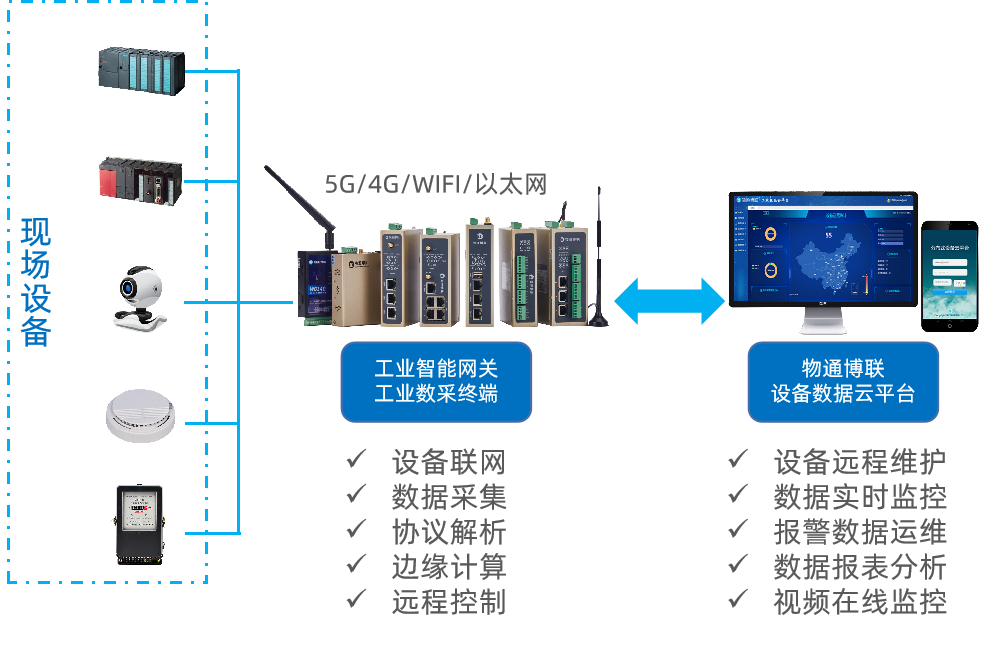

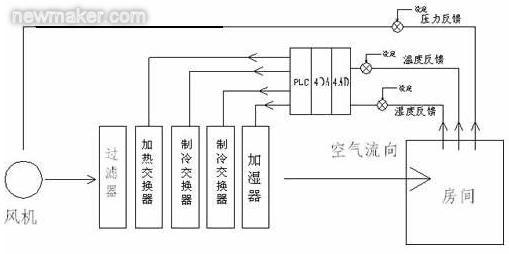

3.2软件构成

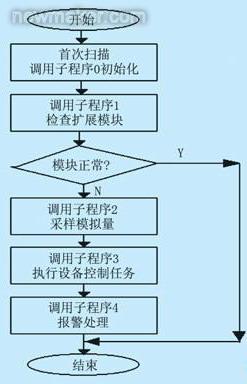

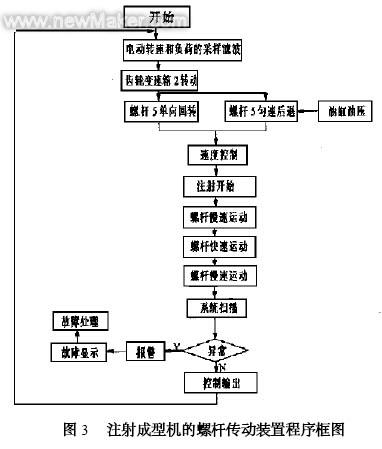

系统软件构成如图3所示。在WindowsNT操作系统下,装配有如下介绍的各个软件。

3.2.1操作系统

Windows NT系统既具有Windows友好且易于使用的界面,又具有系统的可靠性和数据的安全性。

3.2.2监控软件

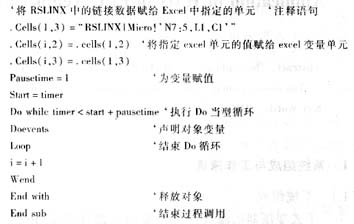

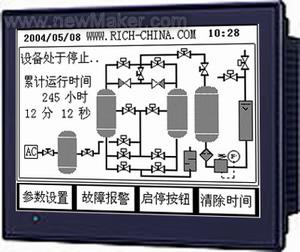

系统监控软件采用美国罗克韦尔软件公司开发的RSView 32(中文版)工业组态软件,是一种集成式的、组件化的人机接口软件,它运行于Windows95/98/2000/NT等操作系统下,可实现监视和控制自动化设备和过程。其可以很方便地完成工艺监控画面的形成、数据实时采集、趋势记录分析、报警报表打印等任务。该组态软件还具有很强的网络浏览器集成功能、嵌入标准的编程语言(VB)、在线帮助、支持实时视频图像和嵌入字处理、电子表格和ActiveX文本等功能。

系统监控软件主要完成对设备的主要工艺参数和运行状态分别以工艺画面和表格的形式进行监视、在画面设置并监视主要控制回路的调节参数及过程、对主要仪表数据进行趋势记录、报警记录及联锁值的设定。

3.2.3OPC软件

OPC(用于过程控制的OLE)是一个工业标准,基于微软的OLE(现在的Active X)、COM(部件对象模型)和DCOM(分布式部件对象模型)技术。OPC包括一整套接口、属性和方法的标准集,用于过程控制和制造业自动化系统。Active X/COM技术定义各种不同的软件部件如何交互使用和分享数据。不论过程中采用什么软件或设备,OPC为多种多样的过程控制设备之间进行通讯提供了公用的接口。

SYSMAC OPC Server是专用于OMRON系列PLC等设备的OPC软件,在该系统用于组态软件RSView32的数据接口,实现与PLC的数据交换。

3.2.4通讯工具软件

FinsGateWay是OMRON系列PLC的通讯接口工具软件,主要用于计算机与PLC各种通讯网络之间的管理,并提供建立通讯的数据接口。在该系统中,其主要用于计算机和PLC ControllerLink网的之间的通讯控制和数据管理,在其软件中可以对ControllerLink网卡——3G8F5-CLK21进行设定和服务启停控制。

3.2.5编程软件

CX-Programmer是OMRON公司PLC的软件编程、调试工具程序,其运行在Windows98\NT操作系统下,具有丰富、简捷的操作环境和强大的编程、调试功能。OMRON的SYSMAC CS1系列PLC具有较丰富的指令系统,其包括继电器指令、定时器和计数器指令、计算指令(包括三角函数、指数、幂运算等)、数据转换、诊断、位移寄存器、比较、数据传送、程序控制和PID控制等指令。利用这些指令即可完成挤压机设备参数的数据采集和处理;顺序和逻辑联锁控制设备电机的启停;各个主要回路的PID调节控制等。

4结束语

该系统于2002年6月投入运行,经过数月的观察及控制参数的不断摸索后,设备运行稳定可靠,且在达到设备最高产量时,也能够满足多种牌号产品的质量要求,大大提高了生产效率,得到了良好的效果。

电子发烧友App

电子发烧友App

评论