1、前言

制造业的发展对产品性能、规格、品种不断提出新的要求,产品的生命周期越来越短,新产品的开发时间是决定性因素。虚拟制造技术(VMT Virtual Manufacturing Technology)可以模拟由产品设计、制造到装配的全过程,对设计与制造过程中可能出现的问题进行分析与预测,提出改进措施,实现产品从开发到制造整个过程的优化,达到降低产品生命周期、减小开发风险、提高经济效益的目的。而机械加工过程仿真在虚拟制造中占有重要地位,它通过对机床—工件—刀具构成的工艺系统中的各种加工信息的有效预测与优化,为实际加工过程的智能化实现创造了有利条件,同时它也是研究加工过程的重要手段。

2、虚拟制造技术

2.1 虚拟制造系统的构成

从产品的开发角度讲,虚拟制造实际上就是在计算机上全面仿真产品从设计到制造、装配的全过程,贯穿着产品的整个生命周期。虚拟制造主要由以下五个阶段组成:

●概念设计阶段 包括产品的运动学分析与运动学仿真。

●详细设计阶段 指的是对产品整个加工过程的仿真模拟,包括对工件几何参数及干涉进行校验的几何仿真过程、对加工过程中各项物理参数进行预测与分析的物理仿真过程及产品的装配过程仿真。

●加工制造阶段 包括工厂设计、制造车间设计、生产计划与作业计划调度及各级控制器的设计。

●测试阶段 测试仿真器的真实程度。

●培训与维护阶段 训练用仿真器,包括对操作员的培训过程及产品的二维维护。

虚拟制造可分为以下几个工作层次:工厂级、车间级、调度级、具体的加工过程及各制造单元等层次。因此虚拟制造技术可仿真现有企业的全部生产活动,并能够对未来企业的设备布置、物流系统进行仿真设计,从生产制造的各个层次进行工作,达到缩短产品生命周期与提高设计、制造效率的最佳目的。

2.2 虚拟制造技术的发展情况

VMT作为一门面向21世纪的制造技术,从一开始出现就引起了国内外学者的关注。当前的研究重点主要集中于对该项技术的理论研究与各级仿真环境的构造与实践的尝试。理论研究包括对VMT/VMS概念的探讨、虚拟制造系统构成、整个系统中模型的构成、建模方法及模型的集成等。而在实践尝试方面则从实验室角度实现虚拟工厂、虚拟车间的设计及工厂级、车间级各种设备的调度与信息的集成处理,各具体加工过程、加工单元的仿真等。同时一些企业已经开展了VMT工作并取得了成效。

在国内,VMT技术也得到极大重视。模型的建模方法、生产过程模拟、控制等方面做了大量的研究工作,同时将神经网络、人工智能技术引入到VMS过程当中去,建立了虚拟工厂级、车间级的设计与调度系统,如清华大学的用于制造车间调度问题的“工厂调度仿真环境FASE”,用于制造车间设计、分析建模与仿真的“一体化制造系统软件IMSS”及“加工过程仿真器MPS”等。

3、机械加工过程仿真

3.1 机械加工过程仿真的现状与存在问题

目前进行的机械加工过程仿真,主要有两种情况:一种是从研究金属切削的角度出发,仿真某具体切削过程内部各因素的变化过程,研究其切削机理,供生产实际与研究应用;另一种则是将加工过程仿真作为系统的一部分,重点在于构造完整的虚拟制造系统。这两种方式的仿真方法是相同的,即首先对机加工艺系统建立连续变化模型,然后用数学离散方法将连续模型离散为离散点,通过分析这些离散点的物理因素变化情况来仿真加工过程。

由于机加过程仿真还处于起步阶段,目前尚存在以下问题:

(1)仿真的加工形式少,研究范围窄

在众多的切削加工种类与形式中,目前的仿真主要集中于铣、磨两种。即使在这两种加工方法上,仿真也局限在很窄的范围内。如铣削中多是仿真棒铣刀和端铣刀,而这种仿真系统对其他种类的铣刀(如加工成形表面用铣刀)却无能为力。其原因是机械加工种类繁多,存在着车、铣、刨、磨、镗等多种加工形式;另一方面加工理论复杂,不同的加工方法、刀具形状的加工模型有较大差别。同时,目前的仿真系统大多进行几何仿真,即对刀位轨迹、工件与刀具的干涉校验等,有称之为NC校验(NC Verification)。但在机加过程中,几何校验只是前提条件,更为重要的是切削力、刀具振动及刀具磨损等在切削过程中起决定因素的各物理量。

(2)物理仿真过程都是考虑理想切削状态,与实际切削过程有较大差距

在目前的仿真系统中预先设定了大量假设因素,如设定工艺系统刚性满足要求,无振动;加工材料结构统一,无硬点等缺陷;刀具无磨损;切削要素不发生变化等。这种假定的理想状态不能将切削过程中的随机干扰如工件硬点造成的材质变化、振动造成的切深变化等因素考虑进去,使仿真系统不能真实地反映实际切削过程。

(3)仿真手段限制仿真系统的发展

计算机技术的发展与仿真技术紧密相连,过去由于计算机软硬件的限制,仿真时间很长。编码工作量大,程序可读性、维护性差,这些都为仿真工作带来困难。目前应用C++语言及面向对象的方法开发仿真系统已成为发展潮流。

以上问题已引起研究人员的重视,今后的机加工仿真系统将朝着快速运行、面向多种加工形式、更加符合实际状况的方向发展。

3.2 机械加工过程仿真系统的结构

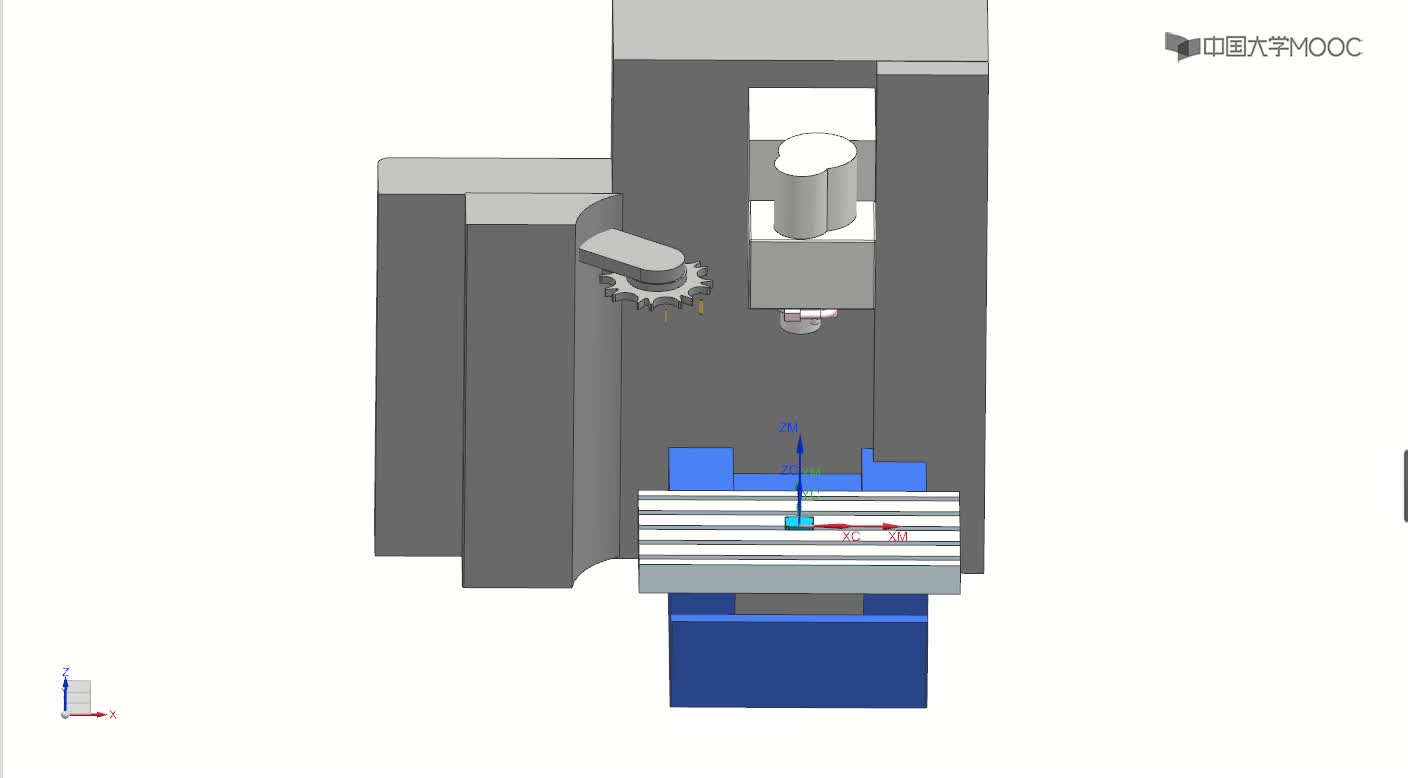

在虚拟制造过程中,产品的详细设计阶段实际上就是对产品的机械加工过程的仿真,即对机床—工件—刀具构成的工艺系统中的各种信息的分析与预测,它包括几何仿真与物理仿真两方面的内容。几何仿真包含刀位轨迹验证,工件与机床、刀具的干涉校验;物理仿真包括对各种物理因素的分析与预测,主要有切削力、刀具磨损、切削振动、切削温度、工件表面粗糙度等。同时,几何仿真、物理仿真及其中各要素之间有着密切的联系,如刀位轨迹与干涉、切削力直接影响到振动、工件表面质量、刀具磨损等。

3.3 数控车削过程仿真的研究目标及方法

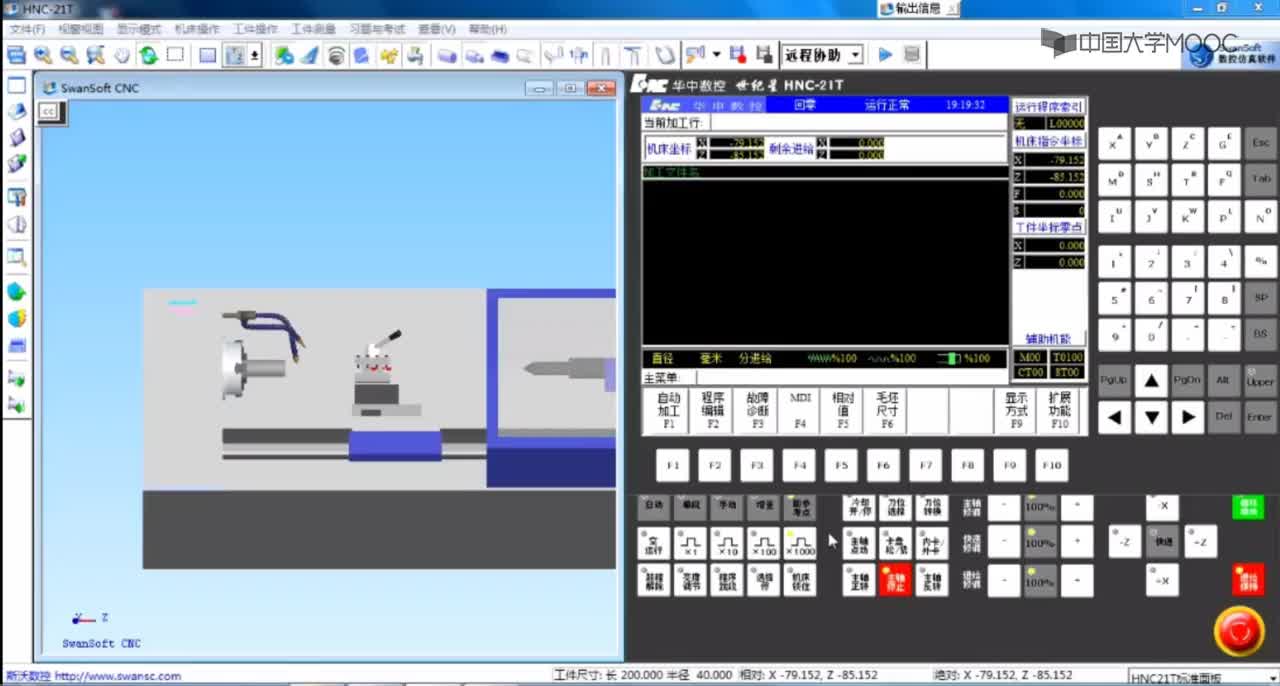

车削加工是目前应用最广泛的加工方法之一,因此对数控车削加工过程进行仿真具有重要的理论研究与实际应用价值。

车削加工仿真将对车削加工能够完成的各种工作如外圆、端面、倒角、螺纹、曲线等加工形式中的几何及物理因素的变化情况进行模拟与预测,建立起面向车削加工的仿真系统。该仿真系统应具有以下的功能:

(1)建立起面向数控车床的完善的数控车削仿真系统,为实际生产过程提供可靠、优化的NC代码,实现车削的智能加工。

目前我国数控车床、经济型数控车床的应用越来越普及,在加工之前能得到一套可靠、优化的NC代码是非常实用的。在以往,NC代码常以试切的方式加以验证,这种方法一方面费时费力,另一方面试切的材料常采用木材、塑料,这样虽然能够检验NC代码在几何信息方面的正确性,但对切削过程中关键的物理因素如切削力、振动、工件表面质量等则无从所知。而车削仿真系统能够解决上述问题。同时在此基础上修改NC代码中的某些参数,使之进一步降低切削力、提高刀具耐用度和生产力,优化NC代码。这样即可将NC代码确认下来,供实际加工应用,使仿真系统具有自我学习与调整的能力,提高仿真的灵活程度,达到智能加工的目的。

(2)建立面向实际加工过程的仿真系统,综合考虑实际加工中的各种干扰因素,使仿真过程高度真实地反映实际生产过程。

在实际加工过程中,工艺系统受到各种因素的制约与影响,与切削有关的各物理量也因各种切削条件的变化而发生变化。因此为了能够真实仿真出车削过程中的加工情况,车削仿真系统就要充分考虑到这些实际变化情况与随机干扰,使仿真出的各物理量真实贴近实际情况。这些影响因素主要包括由于机床刚性及切削力作用或工件偏心等产生的切削振动,工件结构不统一具有硬点等产生的随机干扰,切削过程中切削用量变化及刀具磨损对切削过程的影响等。

(3)由于具有对NC代码进行验证与优化的过程,仿真系统能够极大地避免实际加工过程中可能出现的各种异常现象,简化了实际加工过程中检测与诊断设备,提高了加工安全性与经济效益。同时仿真系统还能够逼真地模拟车削加工过程,可作为软机床进行数控机床加工的培训与维护工作。

说明:本信息 1、前言

制造业的发展对产品性能、规格、品种不断提出新的要求,产品的生命周期越来越短,新产品的开发时间是决定性因素。虚拟制造技术(VMT Virtual Manufacturing Technology)可以模拟由产品设计、制造到装配的全过程,对设计与制造过程中可能出现的问题进行分析与预测,提出改进措施,实现产品从开发到制造整个过程的优化,达到降低产品生命周期、减小开发风险、提高经济效益的目的。而机械加工过程仿真在虚拟制造中占有重要地位,它通过对机床—工件—刀具构成的工艺系统中的各种加工信息的有效预测与优化,为实际加工过程的智能化实现创造了有利条件,同时它也是研究加工过程的重要手段。

2、虚拟制造技术

2.1 虚拟制造系统的构成

从产品的开发角度讲,虚拟制造实际上就是在计算机上全面仿真产品从设计到制造、装配的全过程,贯穿着产品的整个生命周期。虚拟制造主要由以下五个阶段组成:

●概念设计阶段 包括产品的运动学分析与运动学仿真。

●详细设计阶段 指的是对产品整个加工过程的仿真模拟,包括对工件几何参数及干涉进行校验的几何仿真过程、对加工过程中各项物理参数进行预测与分析的物理仿真过程及产品的装配过程仿真。

●加工制造阶段 包括工厂设计、制造车间设计、生产计划与作业计划调度及各级控制器的设计。

●测试阶段 测试仿真器的真实程度。

●培训与维护阶段 训练用仿真器,包括对操作员的培训过程及产品的二维维护。

虚拟制造可分为以下几个工作层次:工厂级、车间级、调度级、具体的加工过程及各制造单元等层次。因此虚拟制造技术可仿真现有企业的全部生产活动,并能够对未来企业的设备布置、物流系统进行仿真设计,从生产制造的各个层次进行工作,达到缩短产品生命周期与提高设计、制造效率的最佳目的。

2.2 虚拟制造技术的发展情况

VMT作为一门面向21世纪的制造技术,从一开始出现就引起了国内外学者的关注。当前的研究重点主要集中于对该项技术的理论研究与各级仿真环境的构造与实践的尝试。理论研究包括对VMT/VMS概念的探讨、虚拟制造系统构成、整个系统中模型的构成、建模方法及模型的集成等。而在实践尝试方面则从实验室角度实现虚拟工厂、虚拟车间的设计及工厂级、车间级各种设备的调度与信息的集成处理,各具体加工过程、加工单元的仿真等。同时一些企业已经开展了VMT工作并取得了成效。

在国内,VMT技术也得到极大重视。模型的建模方法、生产过程模拟、控制等方面做了大量的研究工作,同时将神经网络、人工智能技术引入到VMS过程当中去,建立了虚拟工厂级、车间级的设计与调度系统,如清华大学的用于制造车间调度问题的“工厂调度仿真环境FASE”,用于制造车间设计、分析建模与仿真的“一体化制造系统软件IMSS”及“加工过程仿真器MPS”等。

3、机械加工过程仿真

3.1 机械加工过程仿真的现状与存在问题

目前进行的机械加工过程仿真,主要有两种情况:一种是从研究金属切削的角度出发,仿真某具体切削过程内部各因素的变化过程,研究其切削机理,供生产实际与研究应用;另一种则是将加工过程仿真作为系统的一部分,重点在于构造完整的虚拟制造系统。这两种方式的仿真方法是相同的,即首先对机加工艺系统建立连续变化模型,然后用数学离散方法将连续模型离散为离散点,通过分析这些离散点的物理因素变化情况来仿真加工过程。

由于机加过程仿真还处于起步阶段,目前尚存在以下问题:

(1)仿真的加工形式少,研究范围窄

在众多的切削加工种类与形式中,目前的仿真主要集中于铣、磨两种。即使在这两种加工方法上,仿真也局限在很窄的范围内。如铣削中多是仿真棒铣刀和端铣刀,而这种仿真系统对其他种类的铣刀(如加工成形表面用铣刀)却无能为力。其原因是机械加工种类繁多,存在着车、铣、刨、磨、镗等多种加工形式;另一方面加工理论复杂,不同的加工方法、刀具形状的加工模型有较大差别。同时,目前的仿真系统大多进行几何仿真,即对刀位轨迹、工件与刀具的干涉校验等,有称之为NC校验(NC Verification)。但在机加过程中,几何校验只是前提条件,更为重要的是切削力、刀具振动及刀具磨损等在切削过程中起决定因素的各物理量。

(2)物理仿真过程都是考虑理想切削状态,与实际切削过程有较大差距

在目前的仿真系统中预先设定了大量假设因素,如设定工艺系统刚性满足要求,无振动;加工材料结构统一,无硬点等缺陷;刀具无磨损;切削要素不发生变化等。这种假定的理想状态不能将切削过程中的随机干扰如工件硬点造成的材质变化、振动造成的切深变化等因素考虑进去,使仿真系统不能真实地反映实际切削过程。

(3)仿真手段限制仿真系统的发展

计算机技术的发展与仿真技术紧密相连,过去由于计算机软硬件的限制,仿真时间很长。编码工作量大,程序可读性、维护性差,这些都为仿真工作带来困难。目前应用C++语言及面向对象的方法开发仿真系统已成为发展潮流。

以上问题已引起研究人员的重视,今后的机加工仿真系统将朝着快速运行、面向多种加工形式、更加符合实际状况的方向发展。

3.2 机械加工过程仿真系统的结构

在虚拟制造过程中,产品的详细设计阶段实际上就是对产品的机械加工过程的仿真,即对机床—工件—刀具构成的工艺系统中的各种信息的分析与预测,它包括几何仿真与物理仿真两方面的内容。几何仿真包含刀位轨迹验证,工件与机床、刀具的干涉校验;物理仿真包括对各种物理因素的分析与预测,主要有切削力、刀具磨损、切削振动、切削温度、工件表面粗糙度等。同时,几何仿真、物理仿真及其中各要素之间有着密切的联系,如刀位轨迹与干涉、切削力直接影响到振动、工件表面质量、刀具磨损等。

3.3 数控车削过程仿真的研究目标及方法

车削加工是目前应用最广泛的加工方法之一,因此对数控车削加工过程进行仿真具有重要的理论研究与实际应用价值。

车削加工仿真将对车削加工能够完成的各种工作如外圆、端面、倒角、螺纹、曲线等加工形式中的几何及物理因素的变化情况进行模拟与预测,建立起面向车削加工的仿真系统。该仿真系统应具有以下的功能:

(1)建立起面向数控车床的完善的数控车削仿真系统,为实际生产过程提供可靠、优化的NC代码,实现车削的智能加工。

目前我国数控车床、经济型数控车床的应用越来越普及,在加工之前能得到一套可靠、优化的NC代码是非常实用的。在以往,NC代码常以试切的方式加以验证,这种方法一方面费时费力,另一方面试切的材料常采用木材、塑料,这样虽然能够检验NC代码在几何信息方面的正确性,但对切削过程中关键的物理因素如切削力、振动、工件表面质量等则无从所知。而车削仿真系统能够解决上述问题。同时在此基础上修改NC代码中的某些参数,使之进一步降低切削力、提高刀具耐用度和生产力,优化NC代码。这样即可将NC代码确认下来,供实际加工应用,使仿真系统具有自我学习与调整的能力,提高仿真的灵活程度,达到智能加工的目的。

(2)建立面向实际加工过程的仿真系统,综合考虑实际加工中的各种干扰因素,使仿真过程高度真实地反映实际生产过程。

在实际加工过程中,工艺系统受到各种因素的制约与影响,与切削有关的各物理量也因各种切削条件的变化而发生变化。因此为了能够真实仿真出车削过程中的加工情况,车削仿真系统就要充分考虑到这些实际变化情况与随机干扰,使仿真出的各物理量真实贴近实际情况。这些影响因素主要包括由于机床刚性及切削力作用或工件偏心等产生的切削振动,工件结构不统一具有硬点等产生的随机干扰,切削过程中切削用量变化及刀具磨损对切削过程的影响等。

(3)由于具有对NC代码进行验证与优化的过程,仿真系统能够极大地避免实际加工过程中可能出现的各种异常现象,简化了实际加工过程中检测与诊断设备,提高了加工安全性与经济效益。同时仿真系统还能够逼真地模拟车削加工过程,可作为软机床进行数控机床加工的培训与维护工作。

制造业的发展对产品性能、规格、品种不断提出新的要求,产品的生命周期越来越短,新产品的开发时间是决定性因素。虚拟制造技术(VMT Virtual Manufacturing Technology)可以模拟由产品设计、制造到装配的全过程,对设计与制造过程中可能出现的问题进行分析与预测,提出改进措施,实现产品从开发到制造整个过程的优化,达到降低产品生命周期、减小开发风险、提高经济效益的目的。而机械加工过程仿真在虚拟制造中占有重要地位,它通过对机床—工件—刀具构成的工艺系统中的各种加工信息的有效预测与优化,为实际加工过程的智能化实现创造了有利条件,同时它也是研究加工过程的重要手段。

2、虚拟制造技术

2.1 虚拟制造系统的构成

从产品的开发角度讲,虚拟制造实际上就是在计算机上全面仿真产品从设计到制造、装配的全过程,贯穿着产品的整个生命周期。虚拟制造主要由以下五个阶段组成:

●概念设计阶段 包括产品的运动学分析与运动学仿真。

●详细设计阶段 指的是对产品整个加工过程的仿真模拟,包括对工件几何参数及干涉进行校验的几何仿真过程、对加工过程中各项物理参数进行预测与分析的物理仿真过程及产品的装配过程仿真。

●加工制造阶段 包括工厂设计、制造车间设计、生产计划与作业计划调度及各级控制器的设计。

●测试阶段 测试仿真器的真实程度。

●培训与维护阶段 训练用仿真器,包括对操作员的培训过程及产品的二维维护。

虚拟制造可分为以下几个工作层次:工厂级、车间级、调度级、具体的加工过程及各制造单元等层次。因此虚拟制造技术可仿真现有企业的全部生产活动,并能够对未来企业的设备布置、物流系统进行仿真设计,从生产制造的各个层次进行工作,达到缩短产品生命周期与提高设计、制造效率的最佳目的。

2.2 虚拟制造技术的发展情况

VMT作为一门面向21世纪的制造技术,从一开始出现就引起了国内外学者的关注。当前的研究重点主要集中于对该项技术的理论研究与各级仿真环境的构造与实践的尝试。理论研究包括对VMT/VMS概念的探讨、虚拟制造系统构成、整个系统中模型的构成、建模方法及模型的集成等。而在实践尝试方面则从实验室角度实现虚拟工厂、虚拟车间的设计及工厂级、车间级各种设备的调度与信息的集成处理,各具体加工过程、加工单元的仿真等。同时一些企业已经开展了VMT工作并取得了成效。

在国内,VMT技术也得到极大重视。模型的建模方法、生产过程模拟、控制等方面做了大量的研究工作,同时将神经网络、人工智能技术引入到VMS过程当中去,建立了虚拟工厂级、车间级的设计与调度系统,如清华大学的用于制造车间调度问题的“工厂调度仿真环境FASE”,用于制造车间设计、分析建模与仿真的“一体化制造系统软件IMSS”及“加工过程仿真器MPS”等。

3、机械加工过程仿真

3.1 机械加工过程仿真的现状与存在问题

目前进行的机械加工过程仿真,主要有两种情况:一种是从研究金属切削的角度出发,仿真某具体切削过程内部各因素的变化过程,研究其切削机理,供生产实际与研究应用;另一种则是将加工过程仿真作为系统的一部分,重点在于构造完整的虚拟制造系统。这两种方式的仿真方法是相同的,即首先对机加工艺系统建立连续变化模型,然后用数学离散方法将连续模型离散为离散点,通过分析这些离散点的物理因素变化情况来仿真加工过程。

由于机加过程仿真还处于起步阶段,目前尚存在以下问题:

(1)仿真的加工形式少,研究范围窄

在众多的切削加工种类与形式中,目前的仿真主要集中于铣、磨两种。即使在这两种加工方法上,仿真也局限在很窄的范围内。如铣削中多是仿真棒铣刀和端铣刀,而这种仿真系统对其他种类的铣刀(如加工成形表面用铣刀)却无能为力。其原因是机械加工种类繁多,存在着车、铣、刨、磨、镗等多种加工形式;另一方面加工理论复杂,不同的加工方法、刀具形状的加工模型有较大差别。同时,目前的仿真系统大多进行几何仿真,即对刀位轨迹、工件与刀具的干涉校验等,有称之为NC校验(NC Verification)。但在机加过程中,几何校验只是前提条件,更为重要的是切削力、刀具振动及刀具磨损等在切削过程中起决定因素的各物理量。

(2)物理仿真过程都是考虑理想切削状态,与实际切削过程有较大差距

在目前的仿真系统中预先设定了大量假设因素,如设定工艺系统刚性满足要求,无振动;加工材料结构统一,无硬点等缺陷;刀具无磨损;切削要素不发生变化等。这种假定的理想状态不能将切削过程中的随机干扰如工件硬点造成的材质变化、振动造成的切深变化等因素考虑进去,使仿真系统不能真实地反映实际切削过程。

(3)仿真手段限制仿真系统的发展

计算机技术的发展与仿真技术紧密相连,过去由于计算机软硬件的限制,仿真时间很长。编码工作量大,程序可读性、维护性差,这些都为仿真工作带来困难。目前应用C++语言及面向对象的方法开发仿真系统已成为发展潮流。

以上问题已引起研究人员的重视,今后的机加工仿真系统将朝着快速运行、面向多种加工形式、更加符合实际状况的方向发展。

3.2 机械加工过程仿真系统的结构

在虚拟制造过程中,产品的详细设计阶段实际上就是对产品的机械加工过程的仿真,即对机床—工件—刀具构成的工艺系统中的各种信息的分析与预测,它包括几何仿真与物理仿真两方面的内容。几何仿真包含刀位轨迹验证,工件与机床、刀具的干涉校验;物理仿真包括对各种物理因素的分析与预测,主要有切削力、刀具磨损、切削振动、切削温度、工件表面粗糙度等。同时,几何仿真、物理仿真及其中各要素之间有着密切的联系,如刀位轨迹与干涉、切削力直接影响到振动、工件表面质量、刀具磨损等。

3.3 数控车削过程仿真的研究目标及方法

车削加工是目前应用最广泛的加工方法之一,因此对数控车削加工过程进行仿真具有重要的理论研究与实际应用价值。

车削加工仿真将对车削加工能够完成的各种工作如外圆、端面、倒角、螺纹、曲线等加工形式中的几何及物理因素的变化情况进行模拟与预测,建立起面向车削加工的仿真系统。该仿真系统应具有以下的功能:

(1)建立起面向数控车床的完善的数控车削仿真系统,为实际生产过程提供可靠、优化的NC代码,实现车削的智能加工。

目前我国数控车床、经济型数控车床的应用越来越普及,在加工之前能得到一套可靠、优化的NC代码是非常实用的。在以往,NC代码常以试切的方式加以验证,这种方法一方面费时费力,另一方面试切的材料常采用木材、塑料,这样虽然能够检验NC代码在几何信息方面的正确性,但对切削过程中关键的物理因素如切削力、振动、工件表面质量等则无从所知。而车削仿真系统能够解决上述问题。同时在此基础上修改NC代码中的某些参数,使之进一步降低切削力、提高刀具耐用度和生产力,优化NC代码。这样即可将NC代码确认下来,供实际加工应用,使仿真系统具有自我学习与调整的能力,提高仿真的灵活程度,达到智能加工的目的。

(2)建立面向实际加工过程的仿真系统,综合考虑实际加工中的各种干扰因素,使仿真过程高度真实地反映实际生产过程。

在实际加工过程中,工艺系统受到各种因素的制约与影响,与切削有关的各物理量也因各种切削条件的变化而发生变化。因此为了能够真实仿真出车削过程中的加工情况,车削仿真系统就要充分考虑到这些实际变化情况与随机干扰,使仿真出的各物理量真实贴近实际情况。这些影响因素主要包括由于机床刚性及切削力作用或工件偏心等产生的切削振动,工件结构不统一具有硬点等产生的随机干扰,切削过程中切削用量变化及刀具磨损对切削过程的影响等。

(3)由于具有对NC代码进行验证与优化的过程,仿真系统能够极大地避免实际加工过程中可能出现的各种异常现象,简化了实际加工过程中检测与诊断设备,提高了加工安全性与经济效益。同时仿真系统还能够逼真地模拟车削加工过程,可作为软机床进行数控机床加工的培训与维护工作。

说明:本信息 1、前言

制造业的发展对产品性能、规格、品种不断提出新的要求,产品的生命周期越来越短,新产品的开发时间是决定性因素。虚拟制造技术(VMT Virtual Manufacturing Technology)可以模拟由产品设计、制造到装配的全过程,对设计与制造过程中可能出现的问题进行分析与预测,提出改进措施,实现产品从开发到制造整个过程的优化,达到降低产品生命周期、减小开发风险、提高经济效益的目的。而机械加工过程仿真在虚拟制造中占有重要地位,它通过对机床—工件—刀具构成的工艺系统中的各种加工信息的有效预测与优化,为实际加工过程的智能化实现创造了有利条件,同时它也是研究加工过程的重要手段。

2、虚拟制造技术

2.1 虚拟制造系统的构成

从产品的开发角度讲,虚拟制造实际上就是在计算机上全面仿真产品从设计到制造、装配的全过程,贯穿着产品的整个生命周期。虚拟制造主要由以下五个阶段组成:

●概念设计阶段 包括产品的运动学分析与运动学仿真。

●详细设计阶段 指的是对产品整个加工过程的仿真模拟,包括对工件几何参数及干涉进行校验的几何仿真过程、对加工过程中各项物理参数进行预测与分析的物理仿真过程及产品的装配过程仿真。

●加工制造阶段 包括工厂设计、制造车间设计、生产计划与作业计划调度及各级控制器的设计。

●测试阶段 测试仿真器的真实程度。

●培训与维护阶段 训练用仿真器,包括对操作员的培训过程及产品的二维维护。

虚拟制造可分为以下几个工作层次:工厂级、车间级、调度级、具体的加工过程及各制造单元等层次。因此虚拟制造技术可仿真现有企业的全部生产活动,并能够对未来企业的设备布置、物流系统进行仿真设计,从生产制造的各个层次进行工作,达到缩短产品生命周期与提高设计、制造效率的最佳目的。

2.2 虚拟制造技术的发展情况

VMT作为一门面向21世纪的制造技术,从一开始出现就引起了国内外学者的关注。当前的研究重点主要集中于对该项技术的理论研究与各级仿真环境的构造与实践的尝试。理论研究包括对VMT/VMS概念的探讨、虚拟制造系统构成、整个系统中模型的构成、建模方法及模型的集成等。而在实践尝试方面则从实验室角度实现虚拟工厂、虚拟车间的设计及工厂级、车间级各种设备的调度与信息的集成处理,各具体加工过程、加工单元的仿真等。同时一些企业已经开展了VMT工作并取得了成效。

在国内,VMT技术也得到极大重视。模型的建模方法、生产过程模拟、控制等方面做了大量的研究工作,同时将神经网络、人工智能技术引入到VMS过程当中去,建立了虚拟工厂级、车间级的设计与调度系统,如清华大学的用于制造车间调度问题的“工厂调度仿真环境FASE”,用于制造车间设计、分析建模与仿真的“一体化制造系统软件IMSS”及“加工过程仿真器MPS”等。

3、机械加工过程仿真

3.1 机械加工过程仿真的现状与存在问题

目前进行的机械加工过程仿真,主要有两种情况:一种是从研究金属切削的角度出发,仿真某具体切削过程内部各因素的变化过程,研究其切削机理,供生产实际与研究应用;另一种则是将加工过程仿真作为系统的一部分,重点在于构造完整的虚拟制造系统。这两种方式的仿真方法是相同的,即首先对机加工艺系统建立连续变化模型,然后用数学离散方法将连续模型离散为离散点,通过分析这些离散点的物理因素变化情况来仿真加工过程。

由于机加过程仿真还处于起步阶段,目前尚存在以下问题:

(1)仿真的加工形式少,研究范围窄

在众多的切削加工种类与形式中,目前的仿真主要集中于铣、磨两种。即使在这两种加工方法上,仿真也局限在很窄的范围内。如铣削中多是仿真棒铣刀和端铣刀,而这种仿真系统对其他种类的铣刀(如加工成形表面用铣刀)却无能为力。其原因是机械加工种类繁多,存在着车、铣、刨、磨、镗等多种加工形式;另一方面加工理论复杂,不同的加工方法、刀具形状的加工模型有较大差别。同时,目前的仿真系统大多进行几何仿真,即对刀位轨迹、工件与刀具的干涉校验等,有称之为NC校验(NC Verification)。但在机加过程中,几何校验只是前提条件,更为重要的是切削力、刀具振动及刀具磨损等在切削过程中起决定因素的各物理量。

(2)物理仿真过程都是考虑理想切削状态,与实际切削过程有较大差距

在目前的仿真系统中预先设定了大量假设因素,如设定工艺系统刚性满足要求,无振动;加工材料结构统一,无硬点等缺陷;刀具无磨损;切削要素不发生变化等。这种假定的理想状态不能将切削过程中的随机干扰如工件硬点造成的材质变化、振动造成的切深变化等因素考虑进去,使仿真系统不能真实地反映实际切削过程。

(3)仿真手段限制仿真系统的发展

计算机技术的发展与仿真技术紧密相连,过去由于计算机软硬件的限制,仿真时间很长。编码工作量大,程序可读性、维护性差,这些都为仿真工作带来困难。目前应用C++语言及面向对象的方法开发仿真系统已成为发展潮流。

以上问题已引起研究人员的重视,今后的机加工仿真系统将朝着快速运行、面向多种加工形式、更加符合实际状况的方向发展。

3.2 机械加工过程仿真系统的结构

在虚拟制造过程中,产品的详细设计阶段实际上就是对产品的机械加工过程的仿真,即对机床—工件—刀具构成的工艺系统中的各种信息的分析与预测,它包括几何仿真与物理仿真两方面的内容。几何仿真包含刀位轨迹验证,工件与机床、刀具的干涉校验;物理仿真包括对各种物理因素的分析与预测,主要有切削力、刀具磨损、切削振动、切削温度、工件表面粗糙度等。同时,几何仿真、物理仿真及其中各要素之间有着密切的联系,如刀位轨迹与干涉、切削力直接影响到振动、工件表面质量、刀具磨损等。

3.3 数控车削过程仿真的研究目标及方法

车削加工是目前应用最广泛的加工方法之一,因此对数控车削加工过程进行仿真具有重要的理论研究与实际应用价值。

车削加工仿真将对车削加工能够完成的各种工作如外圆、端面、倒角、螺纹、曲线等加工形式中的几何及物理因素的变化情况进行模拟与预测,建立起面向车削加工的仿真系统。该仿真系统应具有以下的功能:

(1)建立起面向数控车床的完善的数控车削仿真系统,为实际生产过程提供可靠、优化的NC代码,实现车削的智能加工。

目前我国数控车床、经济型数控车床的应用越来越普及,在加工之前能得到一套可靠、优化的NC代码是非常实用的。在以往,NC代码常以试切的方式加以验证,这种方法一方面费时费力,另一方面试切的材料常采用木材、塑料,这样虽然能够检验NC代码在几何信息方面的正确性,但对切削过程中关键的物理因素如切削力、振动、工件表面质量等则无从所知。而车削仿真系统能够解决上述问题。同时在此基础上修改NC代码中的某些参数,使之进一步降低切削力、提高刀具耐用度和生产力,优化NC代码。这样即可将NC代码确认下来,供实际加工应用,使仿真系统具有自我学习与调整的能力,提高仿真的灵活程度,达到智能加工的目的。

(2)建立面向实际加工过程的仿真系统,综合考虑实际加工中的各种干扰因素,使仿真过程高度真实地反映实际生产过程。

在实际加工过程中,工艺系统受到各种因素的制约与影响,与切削有关的各物理量也因各种切削条件的变化而发生变化。因此为了能够真实仿真出车削过程中的加工情况,车削仿真系统就要充分考虑到这些实际变化情况与随机干扰,使仿真出的各物理量真实贴近实际情况。这些影响因素主要包括由于机床刚性及切削力作用或工件偏心等产生的切削振动,工件结构不统一具有硬点等产生的随机干扰,切削过程中切削用量变化及刀具磨损对切削过程的影响等。

(3)由于具有对NC代码进行验证与优化的过程,仿真系统能够极大地避免实际加工过程中可能出现的各种异常现象,简化了实际加工过程中检测与诊断设备,提高了加工安全性与经济效益。同时仿真系统还能够逼真地模拟车削加工过程,可作为软机床进行数控机床加工的培训与维护工作。

电子发烧友App

电子发烧友App

评论