一.工件介绍:

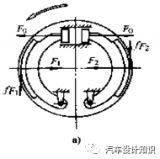

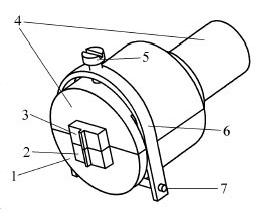

零件介绍:停车制动器壳体是用于停车制动器的主要零件,它的挡面上装有刹车片,用于和拉杠的刹车片摩擦产生阻力来达到制动的作用。多用与汽车的手刹系统中。

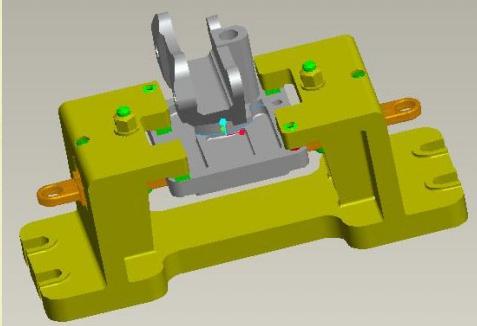

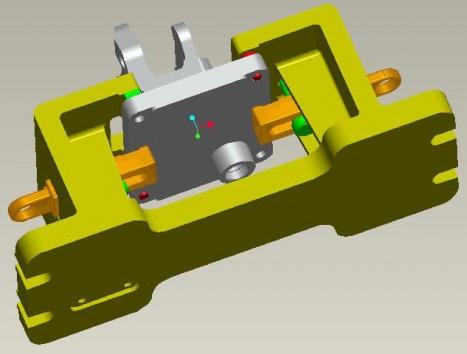

如图(见附件5,附件6 )所示,本道工序的名称:铣平面,铣开档钻铰2-Ф10孔。该工序的加工任务是铣平面,铣开档,打2-Ф10D9中心孔,钻2-Ф10D9底孔Ф9.5,在2-Ф9.5孔口倒角,铰2-Ф10D9孔。

综合上述,选择立式加工中心,机床型号为V-850。

零件材料为QH190,硬度为HB190-240,毛坯为铸造。

生产纲领N=Qn(1+a)(1+b)其中Q为机器数量,n为零件在机器中的个数,a为废品率, b为备用率。

故 生产纲领N=Qn(1+a)(1+b)

=20000×1×(1+25%)(1+0.25%)

=25062件/年

故生产类型为大批生产,由于生产类型是大批生产,故采用流水线布置配以专用夹具,为保证定位基准与设计基准的统一,定位面选底座的上端面,所以采用“一面两销”定位。

二.夹具设计

1.方案选择:

方案一:定位面选底座的下端面,以两个通孔为定位孔,采用“一面两销”定位。

方案分析:虽然该方案定位和夹紧比较方便,但是下端面为定位基准时,设计基准与定位基准不统一。

方案二:定位面选底座的上端面,以两个通孔为定位孔,采用“一面两销”定位。

方案分析:虽然该方案定位和夹紧比较不方便,但是上端面为定位基准时,设计基准与定位基准统一。

方案三:采用底座的三个面定位

方案分析:该方案的加紧不方便,比较烦琐,无法达到加工要求。

综合上述分析,采用方案二最合理。

2定位误差分析:

考虑工件上与使用夹具有关的工序尺寸及工序要求(即工序位置尺寸和位置要求),主要误差有:

(1).支承板的凸台与夹具体的底座的下端面平行的定位误差。

(2). 两边支承板凸台的平面度误差。

(3).支承板的上平面与下平面的平行度误差

(4).支承板安装后,支承板与夹具体的底座的下端面平行的定位误差。

(5).支承板安装后, 两边支承板的平面度误差。

对于第(1)项要求,支承板的凸台与夹具体的底座的下端面平行的定位误差 1,由于凸台需要精磨,加工精度可达到0.012mm。

对于第(2)项要求,两边支承板凸台的平面度误差 2,由于是采用同一磨床一起精磨,加工精度可达到0.005 mm。

对于第(3)项要求,支承板的上平面与下平面的平行度误差 3,支承板的加工精度可达到0.002 mm。

对于第(4)项要求,支承板安装后,支承板与夹具体的底座的下端面平行的定位误差 4,由于需要精磨,加工精度可达到0.012mm。

对于第(5)项要求,支承板安装后, 两边支承板的平面度误差 5,由于是采用同一磨床一起精磨,加工精度可达到0.005 mm。

当考虑到最大的加工误差 ,

= 1+ 2+ 3+ 4+ 5

=0.012+0.005+0.002+0.012+0.005

=0.036 mm

工件的要求是铣的端面与底座的上端面的垂直度误差为0.04 mm,

由于0.036 mm<0.04 mm,故可以达到加工要求。

综合分析,能够满足加工要求。

三.公差配合的选用

定位销与衬套是可以拆换的,故定位销与衬套的配合为基准制配合 。衬套也是需要可以拆换的,故衬套和它的孔的配合为基准制配合 。工件是要不断拆卸的,定位销和工件孔的配合为基准制配合

四.夹具优点和缺点

夹具的优点:该夹具结构简单,操作方便。安装工件时,只要将工件托到定位位置,将两边的压板推进去,锁紧螺母就可以了。拆卸时,拧松螺母一点,拉动压板使两压板远离,工件由于自身的重力就会脱离夹具。

夹具的缺点:该夹具加工不方便,安装定位板和定位销的凸台需要精磨,但是夹具体的空间有限,砂轮无法靠近加工。

五.小结

如前所述,在夹具设计时应充分考虑提高劳动生产率,这套夹具的夹紧方式采用的是手动而不是机动,这在一定程度上阻碍了劳动生产率的提高,应进一步的改进。

这个夹具有其自身的优点,该夹具结构简单,操作方便。安装工件时,只要将工件托到定位位置,将两边的压板推进去,锁紧螺母就可以了。拆卸时,拧松螺母一点,拉动压板使两压板远离,工件由于自身的重力就会脱离夹具。夹具上安置了定位键,使得这个夹具能够很好地在工作台上进行准确定位。

通过这次课程设计,使我进一步地理解了以前所学过的理论知识及怎样运用这些知识,还学会利用图表、资料、手册等工具书来设计机械加工工艺。

当然,在设计过程中,也存在一些问题。但是通过和老师以及同学的帮助和交流,让我独立的解决了不少以前认为很棘手的问题,当然,在设计中还有很多问题需要改正。

通过在设计过程中出现的一些问题,我认识到做任何事都不能轻视最最基本的东西,因为这些基本的东西往往会影响后面的重要环节。

总之,通过这次课程设计使我受益匪浅,为今后的学习与工作打下了一个坚实的基础。在此,衷心感谢老师的辛勤帮助和指导。

电子发烧友App

电子发烧友App

评论