引言

旋转机械是指主要功能由旋转动作来完成的机械,尤其是指转速较高的机械。它分为动力机械(涡轮机、压缩机、齿轮泵等)、过程机械(离心式分离机等)和加工机械(车床、磨床等)。从旋转机械的检修历史和现状来看,检修方式大致分为发生事故停机检修、定期停机检修(预防性维修)、预测维修(状态维修或视情维修)这几种。首先以烟气轮机为例,阐述了预测维护的重要性;然后将现有的旋转机械故障预测方法整体分为定性分析法和定量分析法两大类,分别介绍了各种方法的实际应用情况;最后,探讨了旋转机械故障预测技术的难点问题以及发展趋势。

一、故障预测方法的分类与比较

1.1 预测维修的意义

烟气轮机将催化裂化过程中产生的废烟气中所具有的压力能和热能经烟气轮机的膨胀做功化为机械能,驱动轴流式空气压缩机或给发电机提供动能,达到能量回收的目的。美国研制的世界上第一台烟气轮机于1963年投人生产运行,中国第一台自主创新的烟气轮机于1978年成功投入运行。 30多年来,我国累计生产的烟气轮机总共节电约275×105kw·h,价值约合人民币138亿元,经济效益非常可观。然而,烟气轮机的运行环境非常恶劣,转子磨损、催化剂粉尘堆积、壳体变形和仪表失灵等都有可能导致故障的发生。

国内大多数炼油厂的烟气轮机几乎都发生过严重事故。例如,中石化集团公司曾经1年中就有39台烟气轮机因故障停机达51次,停机时间累计9 0l4h ,损失巨大。此外,烟气轮机通过回收利用废烟气,在环保方面也发挥着举足轻重的作用。因此,保证烟气轮机的平稳正常运行成为了炼化企业的重要工作之一。目前,采用的维修策略基本上都是预防性维修,即“定期大修”体制,烟气轮机一般不到一年就要大修一次。烟气轮机的预测维护能够按照状态监测情况及时准备维修部件,安排维修计划。其完善的诊断能力可准确指出故障类型和故障部位,避免了维修的盲目性,缩短了维修工期,可减少灾难性事故的发生,提高催化裂化装置的安全运行率,从而带来可观的经济和社会效益。

1.2 故障预测方法的分类

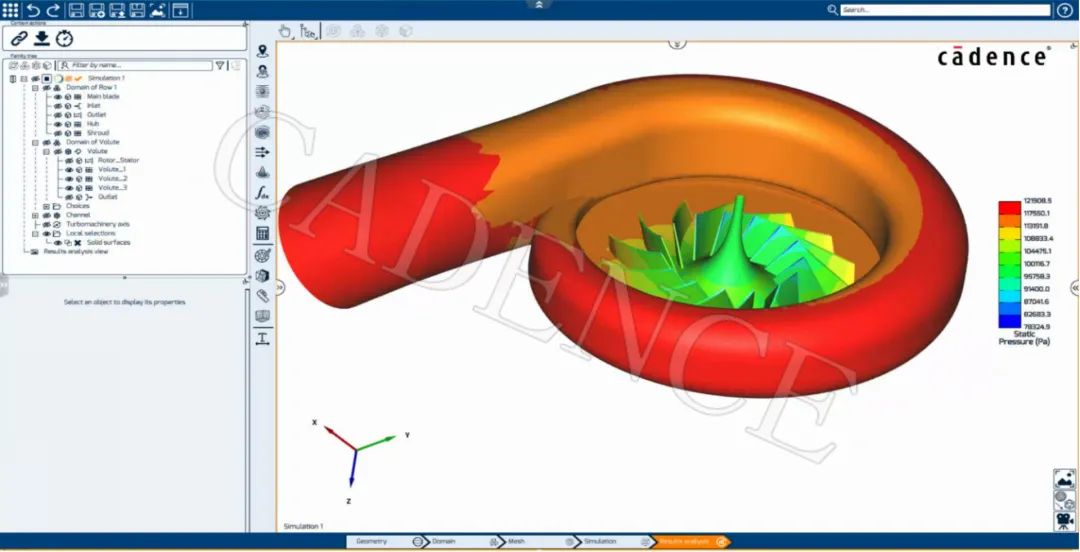

预测维修的关键技术是故障预测,缺乏有效的故障预测方法已成为推广预测维护技术的一个瓶颈。故障预测方法整体分为两大类,即定性分析的方法和定量分析的方法。现有的旋转机械故障预测方法分类如图1所示。

基于数据的方法包括自回归预测、灰色预测、多层递阶方法、混沌时间序列预测、隐马尔科夫模型、机器学习(神经网络、支持向量机 )和统计过程监控方法等。旋转机械的机理模型难以建立,同时专家知识也难以获取,这些都不利于我们对旋转机械进行故障预测。基于数据的方法完全从工业现场数据出发,挖掘数据中的隐含信息,具有广泛的工程应用价值。这类方法适用范围最广、成本最小。因此,基于数据的方法最为实用,它已成为故障诊断与预测领域的研究热点和发展趋势。

基于模型的方法包括基于滤波器的故障预测方法以及基于故障机理建模的方法等。这类方法具有深入对象本质性质的特点,能够很好地跟踪系统的变化趋势。当对象的数学模型准确时,能得到准确的故障预测结果。但工程上针对复杂的动态系统难以建立精确的数学模型,因此,这类方法的适用范围最小、成本最高。

基于知识的方法包括专家系统和模糊逻辑等。这类方法的优势是能够利用现有的专家知识和经验,而不需要已知非常精确的数学模型。因此,它在很多领域得到了广泛应用。但是此类方法的不足是知识获取较困难。

旋转机械基于数据、基于知识和基于模型的方法在适用性范围、成本和准确度等性能方面的比较如图2所示。

二、难点问题与展望

尽管针对旋转机械的故障预测技术取得了许多成果,但是尚存在以下难点问题有待进一步加以解决。

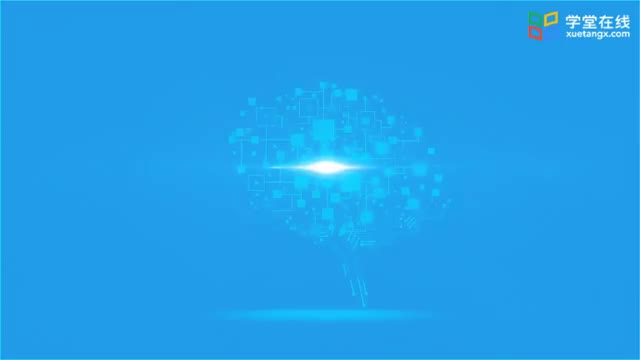

2.1 多变量预测问题

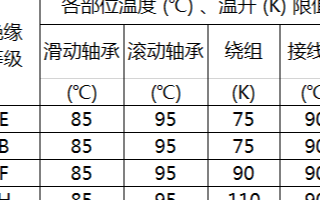

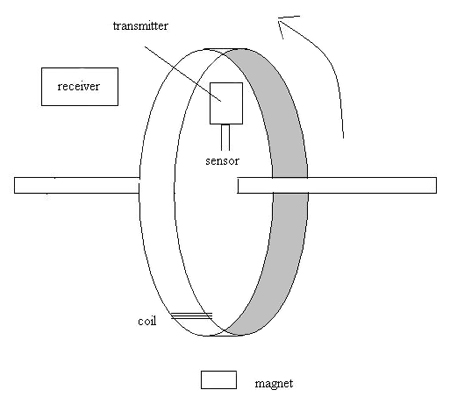

对旋转机械而言,振动信号中蕴含着丰富的设备运行状态信息,并且振动信号对大多数机械故障都很敏感。故障会引起振级的增加,至少是振动特征的改变。这表明振动信号是反映旋转机械工作状态和故障演化情况的一个极其重要的参数指标。现有的方法主要利用单变量的振动信号来预测旋转机械的运行状态。然而,仅采用单变量进行故障预测显然是不合理的。例如,对烟气轮机而言,机组的烟气入口和出口的温度、压力,烟气轮机、联轴器、发电机的振动以及连接轴的轴向位移等都是表征机组正常运行与否的重要参数。为了能够掌握机组的运行状况,在机组上相应位置安装了温度、压力、键相和振动等传感器进行监测,从而为诊断和预测提供数据。烟气轮机机组测点布置如图3所示。

常见的基于单变量振动数据的状态预测技术无法利用多维测量数据的有效信息,难以检测性能退化初期微弱的故障征兆。为了处理多个相关测量变量的联合监测问题,人们于20世纪90年代初期使用主元分析模型( Principal component analysis,PCA)和偏最小二乘模型(partial least squares,PLS)进行数据建模,并提出了相应的过程监控方法。多变量预测可以把同一时刻的测量数据中多个变量间的内在联系和相互影响考虑在内。例如,Li等人将统计过程监控方法用于故障预测,取得了很好的效果。目前,国际上基于多变量数据的故障预测方法的研究才刚刚起步,成果相对较少。因此,研究多变量数据驱动的旋转机械故障预测方法具有广泛的发展空间。

2.2 非线性和非平稳问题

旋转机械系统是一类复杂非线性动力系统。从工程中所获得的设备运行状态的动态信号,其平稳性是相对的、非平稳性是绝对的和广泛的。旋转机械运行的状态特征信息具有非线性、非平稳特性,导致其故障预测面临着大量复杂的非线性、非平稳动态信号,需要

用到非线性的数据模型,例如,核主元分析(kernel principal component analysis,KPCA)等。传统的数据模型多假设测量变量的分布是多元高斯分布,这与实际数据不相符合,需要用非高斯的数据模型,例如,独立主元分析(independent component analysis,ICA)。随着故障检测和预测要求的日益提高,原可忽略的非线性和非高斯问题越来越突出。因此,研究基于非线性和非高斯数据模型的旋转机械故障预测方法具有重大的现实意义和应用价值。

2.3 网络化预测问题

旋转机械故障预测还存在对象数据获取和算法验证困难等问题。故障预测算法的开发和验证工作都离不开大量对象系统数据的支持。数据来源一般概括为三类:一是实际工况数据,此类数据可以涵盖已知对象各种工况、负载和环境因素,数据真实可靠,但需要构建数据获取平台;二是基于实验台的故障注入实验数据,此类数据的真实性可以在一定程度上得到保证,不足之处在于它不能完全描述对象实际故障演化过程;三是模型仿真数据,此类数据可以按照算法开发和验证要求进行定制,但其数据真实性通常无法保证,而且难以建立可靠的仿真模型。为了保证所采用的故障预测方法能够达到预期的目标,需要对其进行验证。通常采用的仿真验证难以取得令人信服的验证结果;而进一步采用的实验台模拟实验验证,也与实际应用环境有较大差距。较有效的解决途径是构建在线数据交互平台。

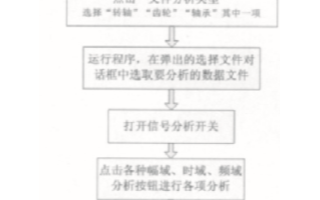

自2007年以来,北京信息科技大学现代测控技术教育部重点实验室建立了大型机械设备RMD8000远程在线监测诊断中心。该中心与国内石化、冶金、煤炭等50家大型企业的近200台大型机械设备互联,可进行工业现场大型机组的实时数据分析、实验研究和方法验证,还可在线提供机组早期故障预测分析结果,并能够及时将数据反馈给企业用户。随着物联网技术的兴起,可进一步构建一种在线实时的故障预测与健康管理( prognostics and health management,PHM)的物联网平台,实现对旋转机械远程状态的监测、故障诊断和故障预测。

三、结束语

本文以烟气轮机为例阐述了工业过程预测维护的意义和重要性,并将现有的旋转机械故障预测方法依据定性分析的方法(基于知识的方法)和定量分析的方法(基于模型和基于数据的方法)进行分类和比较。最后总结出旋转机械故障预测中有待进一步解决的难点问题,并对此领域未来的发展方向进行了展望。

电子发烧友App

电子发烧友App

评论