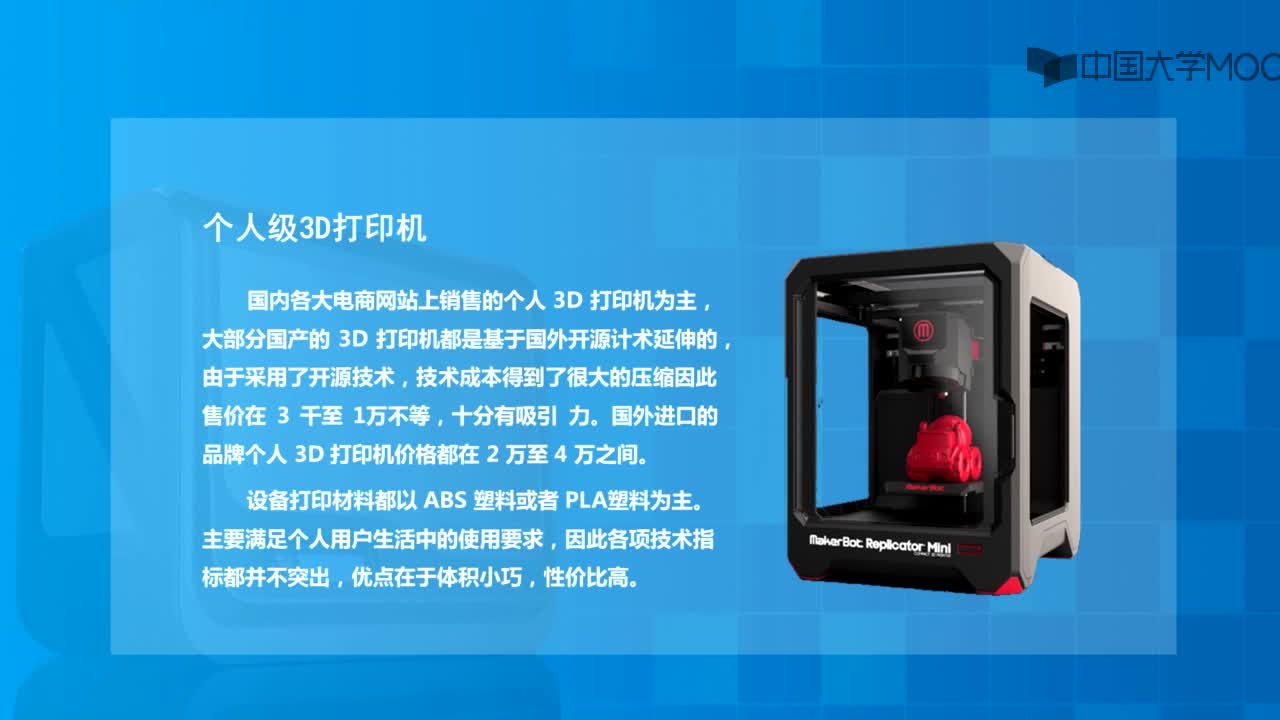

增材制造(Additive Manufacturing;AM)是指以三维模型数据为基础,通过材料堆积的方式制造零件或实物的工艺。三维打印(3D printing)是指利用打印头、喷嘴或其他打印技术,通过材料堆积的方式来制造零件或实物的工艺,此术语通常作为增材制造的同义词,因此,又称为“3D打印”。 △由钛制成的3D打印喷嘴

它的制造形式,一般是以逐层沉积的形式构建组件。同时,国际上ISO/ASTM认可七种不同类型的增材制造技术:

1、光固化--紫外光通过逐点或逐层的光照,选择性地固化液态树脂;

2、粉末床熔合(PBF)--使用能量源(通常是激光或电子束)将粉末状金属或聚合物熔合在一起;

3、粘合剂喷射--沉积在金属粉末或沙子上的粘合剂形成了几何形状;对于金属,通常在打印之后还需要进行烧结,以熔化粉末;

4、材料喷射--材料的液滴被精确地沉淀下来,以建立一个几何体;

5、片材层压--通过超声波焊接、钎焊、粘合剂或化学手段将材料片材堆叠并层压在一起;

6、材料挤出--聚合物长丝或颗粒等材料被加热并通过喷嘴挤出;

7、定向能量沉积(DED)--金属粉末或金属丝被送入由激光或电子束产生的熔池中,过程类似于焊接。

另外,“混合制造”描述了一种,将增材制造与传统的减材技术相结合的工艺。例如,一台数控机床可以配备一个DED打印头,使同一台机器既能3D打印材料又能铣削。

同时,南极熊需要特别强调的是,这七个系列中的每一个都有不同的3D打印细分类别。例如,定向能量沉积(DED)可以使用粉末或线材,用于制造金属零件。光固化则包括立体光刻技术(SLA)和数字光处理(DLP)等类别,SLA是点扫描,而DLP一次固化一层。

机器制造商也可能有专有工艺或使用不同的术语,以下除了这7类3D打印工艺之外一些特殊的技术类型。

△数字光合成(DLS)是一种基于树脂的3D打印工艺

一、数字光合成 (DLS)

数字光合成(DLS)是Carbon开发的一种基于树脂的专有3D打印工艺。

DLS是如何工作的?

数字光合成基于立体光刻。两种工艺都使用紫外光固化树脂。然而,与立体光刻不同,Carbon的工艺不会在每一层之后暂停。树脂不断流过透氧膜上方的“死区”,代表零件横截面的紫外线图像,被投射到透氧窗上以固化树脂。当构建平台从树脂桶中升起时,零件是倒置的。

可以使用哪些材料?

Carbon提供的DLS树脂包括弹性体、柔性、刚性和医用级聚氨酯、硅酮、氰酸酯、环氧树脂、聚氨酯甲基丙烯酸酯和牙科材料。 △Carbon的数字光合成3D打印工艺 需要什么后处理?

打印后,将零件从构建板上取下来,去除所有支撑。有些材料还需要在烤箱中进行热固化,这可能需要4到13个小时才能完成。热量会引发二次化学反应,从而增强零件的强度,在清洁和固化后不需要进一步的后处理。

为什么使用DLS?

Carbon的DLS 3D打印工艺的连续性,避免了零件中产生层线,从而提供可与注塑成型零件相媲美的表面光洁度。据说,DLS零件也是防水和各向同性的,在各个方向上都具有相同的强度。除了提供制造原型的方法外,它还可用作制造生产零件的替代方案。

二、纳米粒子喷射(NPJ)

NanoParticle Jetting (NPJ)是XJet开发的一种3D打印工艺。这是一种材料喷射技术,使用粉末材料的悬浮液来构建零件。

NPJ是如何工作的?

NPJ喷射一种液体,含有悬浮的金属或陶瓷材料纳米颗粒,以构建零件,同时喷射一种支撑材料。成型过程在250°C的加热床中进行,使液体在喷射时蒸发,从而使颗粒沿各个方向粘附,打印出的3D对象主体和支撑中只有少量的粘合剂。

可以使用哪些材料?

Xjet支持使用316L不锈钢和两种陶瓷材料(氧化锆和氧化铝)进行纳米粒子喷射。材料通过墨盒安装在机器中,不需要加工或处理。

打印后,NPJ零件仍保留少量粘合剂,并可能具有支撑结构。载体材料是水溶性的并且可以溶解在水浴中。如果需要,可以在这个阶段进行加工或抛光。 △一个通过NPJ制造的零件的例子,它的可溶性支持材料仍然是完整的

为什么使用纳米粒子喷射?

这种工艺能够一次制造许多小零件。根据XJet的说法,材料喷射过程可以逐滴控制,对于小型零件,在±25微米范围内,对于较大的MIM/CIM零件,在±50微米范围内。最小特征尺寸为100微米,层高可以为8到10微米,允许精细化的细节。

由于NPJ使用悬浮材料,因此无需筛分和其他粉末工艺所需的步骤。材料可在正常大气中打印,无需特殊气体、真空或压力,并且易于回收。

纳米粒子喷射的应用包括医疗行业的助听器、手术工具、牙冠、牙桥和导钻器;用于航空航天和汽车的耐高温和耐摩擦零件;以及用于电气工业的传感器。

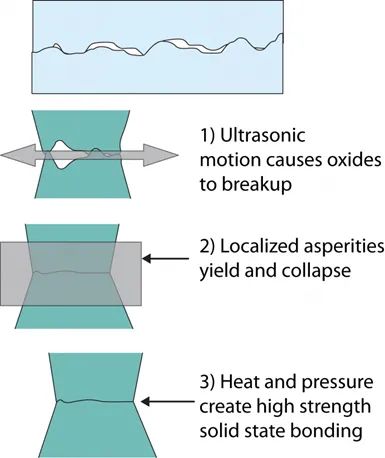

三、超声波增材制造(UAM)

这项工艺由Fabrisonic开发,通过熔合和堆叠金属条来制造金属工件。这项工作是在混合机床上完成的,机床能够随着增材制造的进行而对工件进行CNC铣削。通过堆叠金属条进行构建,可以实现快速构建速度,从而使大型部件变得实用。 UAM是如何工作的?

在UAM中,材料不会熔化,而是通过超声波焊接进行连接。这种焊接使用高频振动来连接表面,同时金属保持固体。通过以这种方式逐层焊接,构建了坚固的零件。

△这种固态增材工艺使得用不同金属生产零件成为可能 在高频超声波振动和恒压下,超声波运动通过摩擦分解氧化物,使金属与金属直接接触。

△这个过程在加热最少的情况下,会在薄金属带和基板之间形成固态原子键或焊接,多个层一个接一个地焊接在一起以增加高度 重复此过程,直到构建出实体部分。然后可以使用CNC轮廓铣削,来获得所需的公差和零件的最佳表面光洁度。

为什么使用超声波增材制造?

硬质金属外表面可以构建在由较轻金属制成的结构上,以提供耐用性和重量轻的零件。或者,两种截然不同的金属——比如钛和铝可以组合成混杂的层,形成一种混合两种特性的结构。

这项技术结合了增材制造和减材制造的实用性,允许制造具有复杂几何形状和内部通道的零件。使用UAM和机械加工制造的零件的精细尺寸精度和光滑表面证明了混合制造的可能性。

四、选择性热塑性电子照相工艺(STEP)

由Evolve Additive Solutions开发的选择性热塑性电子照相工艺(STEP)技术,将2D成像与专有 IP相结合,以精确对齐传入层,并将它们粘合成完全致密的最终部件,其各向同性特性据说等于或超过注塑成型。 △STEP专为高速、大批量增材制造和工厂车间集成而设计

可以使用哪些材料?

该公司表示,STEP的候选材料与可用于注塑成型的聚合物相同。然而,将材料作为碳粉提供需要Evolve专有的材料工程技术。

STEP机器具有多个打印头,这可以允许零件中有多种颜色,但另一种可能性是多种材料的可能性。在逐个体素水平上应用的各种不同聚合物,可以实现单独在任何单一材料中无法获得的性能组合。

为什么使用STEP?

STEP提供了一种在几天内获得数千个塑料零件的方法,而等待模具加工可能需要几周的交货时间。而且由于没有模具,新技术在这个数量水平上的单件成本也低于成型。

这种工艺可以生产无层纹的零件,STEP将加热层与加热部件配合,产生比FDM等工艺更完整的融合。

五、多射流熔融(MJF)

该工艺是由惠普(HP)开发的粉末床3D打印工艺,它以类似于粘合剂喷射的工艺将试剂和粉末粘合在一起。与基于点对点激光的粉末床融合系统不同,MJF选择性地将融合剂和细化剂分布在粉末床上,并使用红外光将层融合在一起。 △这些通过Multi Jet Fusion制造的样品零件,说明了工艺的设计自由度以及可以构成单个构建的潜在零件种类。由于打印过程不需要支撑结构,因此可以嵌套和堆叠零件以填充整个构建体积 Multi Jet Fusion系统由可更换的构建单元组成,可以在MJF 3D打印机和单独的后处理站之间移动,以实现快速冷却和粉末去除。这种模块化系统允许打印机和后处理站连续运行,同时构建单元循环通过,从而加快零件生产。 △Periscope外壳是在惠普的Multi Jet Fusion 3D打印平台上制造的 需要什么后处理?

构建完成后,构建单元(带有封装部件的整个粉末床)从打印机中取出,并放入后处理单元以进行快速冷却。然后将构建单元移动到处理站,在那里通过真空去除松散的粉末。

与选择性激光烧结(SLS)等基于激光的粉末床工艺相比,最终部件据说具有高质量的表面光洁度、精细的特征分辨率和更一致的机械性能。而且,由于加热是逐层进行的,粉末填充在零件下方,因此MJF的翘曲发生率低于 SLS。

为了提高表面光洁度,可以对零件进行喷砂处理,然后进行底漆处理或喷漆处理。如果应用需要,可以对打印部件进行染色或进一步处理。

可以使用哪些材料?

Multi Jet Fusion与惠普的一系列热塑性塑料兼容,包括高可重复使用性(HR) PA 12尼龙、HR PA 12 GB(玻璃珠增强尼龙)和HR PA 11。

惠普还支持3D材料认证计划,并与聚合物3D打印材料供应商合作开发新材料。材料合作伙伴包括阿科玛、巴斯夫、德雷斯勒集团、赢创、汉高、Lehmann & Voss & Co.、路博润和Sigma Design。

为什么使用Multi Jet Fusion多射流熔融

这项工艺可以在一天之内快速生产出功能性原型和最终用途生产零件。如果在每次打印完成时将构建单元换出以进行后处理,则单个MJF打印机几乎可以连续运行。用过的粉末可以通过回收再利用。

MJF的逐层融合比逐点3D打印系统更快,并且据说每层都需要相同的时间来融合,而不管复杂性如何。使用MJF可以垂直和水平嵌套零件,用单独的单独零件填充整个构建体积。Multi Jet Fusion不需要模具投资或最小订单量;这些因素加上它的速度,使该工艺在批量生产中与注塑成型具有竞争力。

编辑:黄飞

电子发烧友App

电子发烧友App

评论