内燃机在传统汽车中出现,因为主要牵引元件消失了,取而代之的是新的解决方案,电动机和电池处于场景的中心。这要归功于电池技术的发展,该技术允许创建能够以较低成本为合理自主提供能量的系统。此外,内燃机无疑是产生CO2的原因之一。

电动机:它是什么以及它是如何工作的

与电池一起,电动机是将电能转换为机械能以进行运动的系统的一部分。我们当然可以说它代表了汽车或电动汽车的心脏。然而,有不同类型的电动机用于此目的。那么发动机应该是怎样的呢?哪些功能使其更好或更适合电动汽车应用?

电动机必须:

- 能够从零速开始产生显着的扭矩;

- 确保显着的峰值功率具有与传统汽车相媲美的性能;

- 具有尽可能简单的先导系统和电动机控制;

- 轻巧紧凑;

- 成本有限;

- 具有高效率水平;

- 在使车辆减速的同时充当发电机。

综上所述,理想的牵引应用发动机必须具备高启动扭矩、高功率密度、高能效等优良特性。基于特定技术,不同类型的引擎提供不同程度的功能。

发动机和动力总成:含义

但是让我们简要地澄清一下。什么是发动机,什么是动力总成?动力总成是什么意思?在汽车和运输应用中(图 1),发动机需要一系列组件来产生动力并将动力传递给车辆的移动方式(例如道路,但也包括空气或水)。因此,我们所说的动力总成是指发动机、其部件(电源、冷却系统、点火装置、电池等)和变速器。

我们随后将只关注发动机,如前所述,它代表了电动汽车的跳动心脏。

图1:典型电动汽车的结构

图1:典型电动汽车的结构不同类型的电动机

在我们可以找到的电动机类型中:

电机分类

直流电机

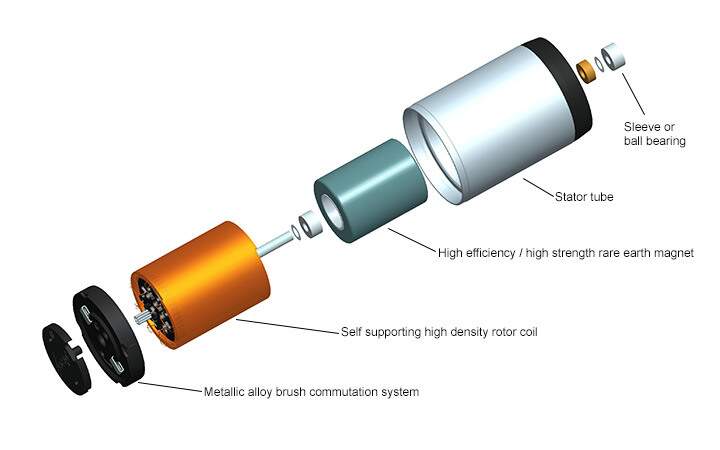

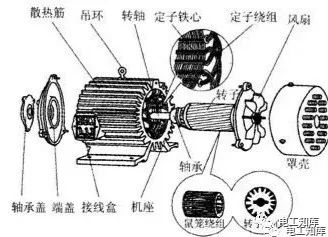

直流电机(见图 2)应按顺序提及,因为它们是上个世纪上半叶广泛用于牵引应用的第一批电机。它们具有积极的方面:启动时的高扭矩、支持负载突然增加的能力、简单的速度控制、简单的结构和低成本。但是有一个很大的缺点:需要在旋转部件上安装电触点,即电刷,以允许切换转子绕组上的极性。

由于这些原因,它们被称为有刷电机,因此,由于碳刷的消耗,它们需要经常维护。这实际上使它们退出了这些类型的应用程序的市场。

图 2:有刷直流电机的结构

图 2:有刷直流电机的结构

无刷直流电机

无刷电机不需要有刷电机所需的维护。它们的特点与直流电相似:出色的启动扭矩、高能效、高达 95/98% 的功率密度(kW / dm3),允许在相同的功率发展下具有特别紧凑的尺寸。

对于这些特性,它们是应用中的首选电机类型,电动自行车和中功率两轮,其中紧凑性因素是基础。

在有刷电机中,后者通过换向器将电流传送到位于转子上的绕组,该换向器执行适当的引导功能。在 BLDC 电机中,绕组不在转子上,而是在定子上,即固定部分,而包含永磁体的是转子。

由于绕组是静态的,因此不需要电刷和旋转开关的组合。

在有刷电机中,通过控制构成转子的绕组产生的磁场来实现旋转,而构成定子的产生的磁体是固定的。

要改变转速,您需要改变绕组中的电压或电流,从而改变转子中产生的磁场强度。

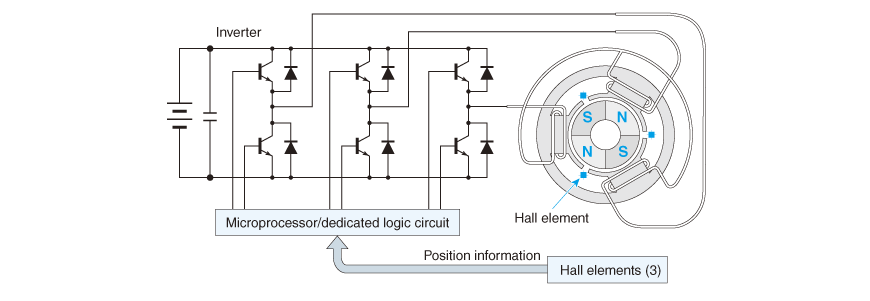

图 3:无刷直流电机的结构和典型的先导电路

图 3:无刷直流电机的结构和典型的先导电路在 BLDC 电机中,永磁体移动,并且通过移动由固定定子绕组产生的磁场来获得旋转。

图 3 显示了 BLDC 电机的典型结构:定子上的三个绕组,通常有一个通过端子的点。同一图显示了典型的驱动电路,其中突出显示了组件,在这种情况下,我们可以看到充当开关的晶体管。

一方面,它们将 BLDC 端子连接到直流电压的正极,而另一方面,它们仍然连接到电源的负极。在所示的序列中,磁场通过拖动转子的永磁结构来追逐它,从而完成一个完整的旋转。所示的每个阶段都必须出现在转子的精确位置,以获得最大扭矩。为此,一个信号显示了先导电路和转子的位置,以激活正确的相位。图 3 中的图表指示霍尔传感器作为负责此功能的单元,但其他解决方案也是可能的,例如光学编码器或称为旋转变压器的单元。

BLDC 电机,尤其是在牵引领域,有两种形式:内转子(内转子)或外转子(外转子)。在第一种情况下,该实施例类似于图 3 中概述的形状,它需要一个外部传动系统来将动力传递到车轮,因此会占用更多的车内空间。

这些仍然与外部转子版本(外转子)形成对比,转子和定子交换位置。带有励磁绕组的定子在内部,但是带有永磁体的转子在外部旋转,从而使轮子可以直接安装在外部转子上,从而节省了传递运动所需的机械零件.

步进电机

步进电机是直流无刷电机系列的一部分,在需要运动精度和可重复性的中小功率领域占据主导地位。它们也易于使用并且在制造商中广泛使用。

步进电机是无刷直流电机系列的一部分。它们没有执行改变转子绕组中电流方向的功能的电刷。另一方面,在这些电机中,所有绕组都是定子的一部分,而转子是通过适当组装永磁体制成的。

只有在不广泛使用的可变磁阻电机的情况下,转子才代替了导磁材料。作为无刷电机,所有的开关操作都必须通过合适的外部控制电路进行。

它们的角分辨率范围很广:从每一步旋转 90° 的粗略,到通常能够 1.8° 相位或每转 200 步的分辨率的永磁电机的坚固性,甚至 0.72°(500 步分辨率)。

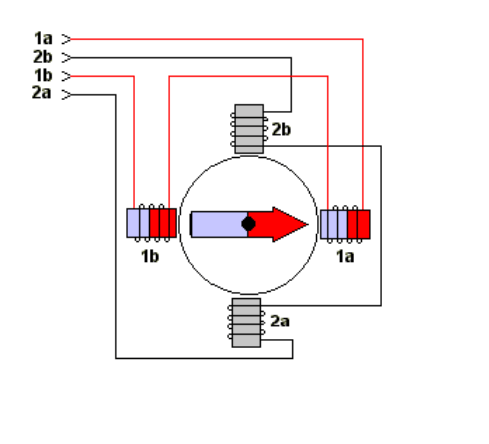

图 4 表示具有 4 线双极连接的两相步进电机的简化结构。定子有四个磁极,绕组立在其上。当电流通过时,它会产生一个磁场,使转子的永磁体与其对齐

图 4:步进器的简化结构

图 4:步进器的简化结构通过依次移动不同绕组的通电,旋转磁场共存以拖动转子。步进电机符号源自这种结构:一个圆圈代表转子,两个相互垂直的电感代表绕组,在图 4 的理想化中,它们实际上是相互正交的。

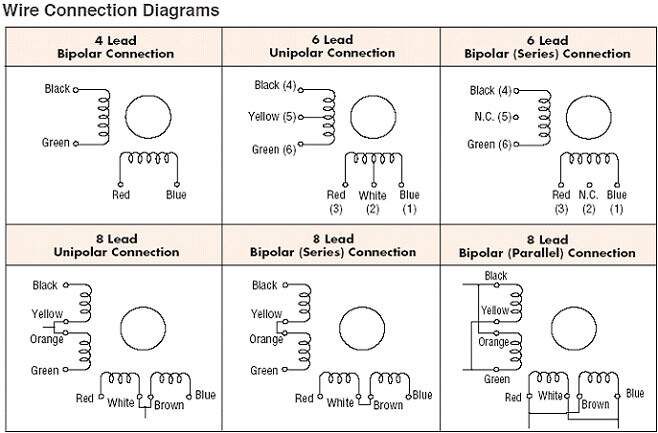

图 5 显示了将各种绕组连接到外部的最常用方法。“4线”被定义为双极,因为需要通过反转施加的极性来驱动绕组以改变磁场的方向。

图 5:最常见的步进电机绕组连接方案

图 5:最常见的步进电机绕组连接方案“6 线”配置是最常见的,即位于一对相对磁极上的两半绕组之间的连接。在这种情况下,通过将绕组的一端交替接地来实现磁场的反转。

“8 线”版本具有最大的灵活性:可以获得两个半绕组串联或并联的双极配置,以及单极解决方案。

驾驶技术

驱动电机绕组有四种不同的可能方式:

- 1 相开(或波驱动),

- 2 相开启(或全步),

- 半步(或阶段 1 和 2 ON),

- 微步。

1 阶段(或波驱动)

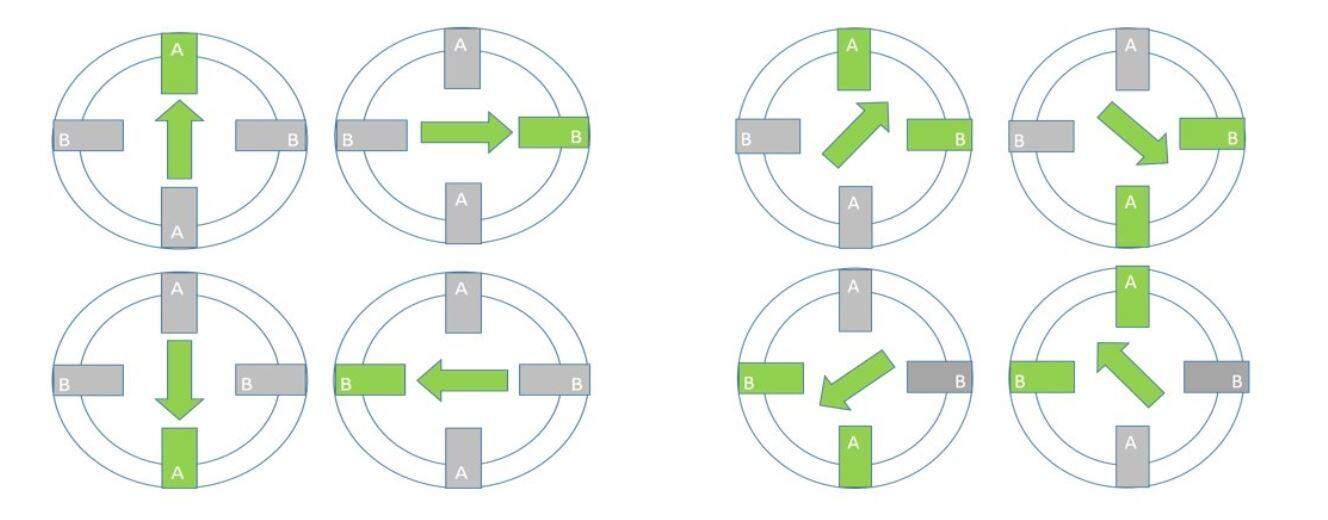

在下图中(见图 6),使用了两相步进电机的简化结构,使工作原理更易于理解。转子(绿色箭头表示北极)是一个两极磁铁。在定子中,四 (4) 个磁极交替显示为绿色,以指示相关绕组产生磁化,将磁南侧转向转子(以拉动转子的磁北)。

图 6:全步(来源:RS)

图 6:全步(来源:RS)在这种类型的引导中,一次仅在一个序列中存在一个阶段。当 A 相升压时,转子保持与其对齐。当 A 相关闭时,B 相被激活,转子旋转 90°,如图 5 中的步骤 2 所示。因此,需要四 (4) 个步骤才能完成一圈。对于分辨率为 200 步/转 (1.8 = (360° / 50) / 4) 的步进电机,这相当于旋转 1.8°。

2 相开启(或全步)

总是有两个(相邻)阶段活动检查图 6(右)。在存在两相同时活跃的情况下,转子受到两个吸引力。在图 5 的情况下,功率是在中午,而具有相同强度的第二个是在与第一个正交的方向上。这两个矢量的和产生一个 45° 的结果,其值为单相产生的磁场的 1.41 倍。此外,步距角为 90°,与“1 相开启”的情况一样,但扭矩提高了 41%。然而,这也涉及双耗散功率,因为两个绕组同时被激活。如果管理不当,可能会导致发动机过热。

半步(或阶段 1 和 2 ON)

在这种情况下,将前两种方法结合起来,首先单独激活一个阶段,然后同时触发这两个阶段。在这种情况下,每一步对应一个 45° 的旋转,是前两种情况的一半(因此得名“半步”)。因此需要八个阶段来完成一个旋转。

微步

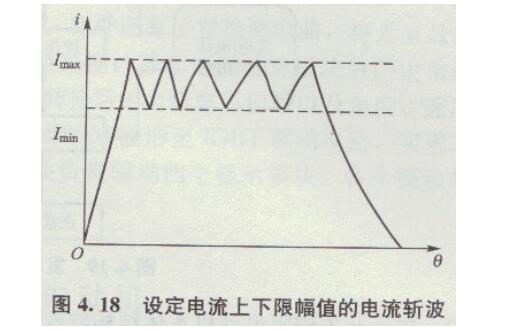

从半步驱动开始,您可以进行角度分辨率甚至变化的驱动,即具有更包含值的步。如果我们考虑控制两个有源绕组中的电流,从而控制磁场强度,我们可以确保两个磁场的合成矢量位于特定角度。

一旦 A 相处于最大功率且 B 相处于零电平,转子与 A 相对齐。随着 A 相电流减小并同时 B 相电流增加,转子将向 B 相移动其定位。A 和 B达到最大电流时对齐,而 A 相已达到零。

一些集成电路制造商提供的组件能够使用微步进技术驱动步进电机,因此能够提供电流。µsteps / step 的数量通常可编程为 1(全步)、2(半步)、4、8(但也高达 256)。

微步进的另一个缺点仍然是获得高转速所需的工作频率的倍增。例如,在分辨率为 200 步的电机中使用 128 µsteps/整步,总共需要 200 x 128 = 25600 µsteps 才能完成旋转。如果首选 6000 rpm (100 rpm) 的转速,则扫描 µsteps 的顺序应为 2.56 Mhz (25.600 x 100 = 2.560.000 Hz)。

步进电机的类型、结构、操作和特性

步进电机按结构分为三种:

- 永磁步进电机;

- 可变磁阻步进电机;

- 混合式步进电机。

永磁步进电机

它们由转子组成,转子的外圆周由极性相反的永磁体并排排列,磁通量的径向平行于转子的轴线。定子带有绕组,绕组依次被驱动以拖动转子。

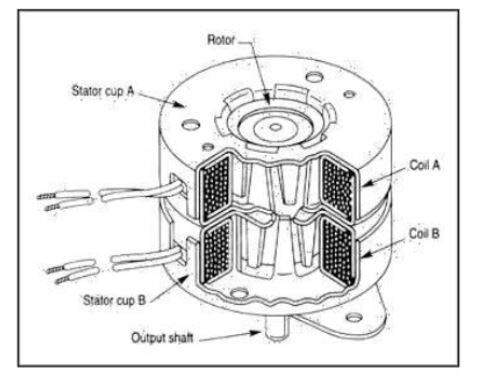

最常用于此类电机的机械结构称为“可堆叠”,其定子形状如图 7 所示。

图 7:永磁步进电机

图 7:永磁步进电机电机只有两个绕组,两相各有 20 个极。每 360° / 20 = 18° 一个极点,代表步距角。绕组的每一相都与一个环形低碳钢铠装共存——在内环上,有 20 个与电机轴方向相同的定子磁极。这些定子磁极呈爪形(因此也称为“爪形步进电机”),并且由于它们的锥形形状,它们倾向于将磁通量集中在爪形最窄的部分。每个爪或齿,当它是活动相的一部分时,显示出一个磁极,与相邻的相反极交替。这种南北齿交替吸引永转子磁铁。第二个定子具有相同的结构,但与第一个定子相比,相位相差半个俯仰角或九度。

可变磁阻步进电机

这些类型的特点是它们在转子或定子中没有永磁体,并且它们的结构是有史以来最简单的。您可以在图 8 中看到这一点,它代表了一个三相 RV 步进器,

图 8:可变磁阻步进电机

图 8:可变磁阻步进电机定子由模制硅钢片制成,定子极数为偶数或奇数(通常为偶数)。每个定子极带有一个励磁绕组。如果磁极均匀记录,则相反磁极的曲折串联起来,使磁场加强,两者结合为电动机的一相。

转子由压制的硅钢板组成,这些钢板向齿或磁极的外侧突出,不带绕组。这些极数必须与定子极数不同,才能启动电机并触发双向旋转。

有多个堆叠电机,它们被视为具有相同轴的不同 RV 电机,以增加角分辨率。最常见的配置有三个单元,数量也可以达到七个。假设 m 是单元数,则每个定子与相邻定子的相位相差 360°/m。但是,如果我们逐步淘汰相等值的转子磁极并保持定子磁极对齐,则情况相同

RV 步进器提供的一个优势是成本相对较低,这通常会受到低水平扭矩的影响。

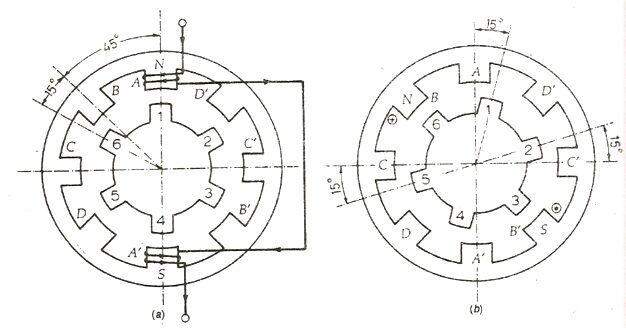

杂交种

混合动力马达

混合电机结合了永磁步进电机的优点和可变磁阻的优点。混合版本的结构比前两种类型复杂得多。

首先值得注意的是,转子在其轴上具有永磁体,其磁取向与转子轴本身的取向相同。在永磁体的每个磁极上,都有一个齿形结构——前齿杯和后齿杯——彼此分开,并有半个齿距的角度偏移。

齿数决定步进电机的步数。在一个完整的旋转中,所有的转子齿将匹配相同的定子极。因此,每转的步数是两个转子杯中的齿的典型值,这是一个四相电机导致一些步数。

对于高分辨率,即小步距角,但相位数量有限,不是制造许多小定子磁极,而是制造更大的定子磁极并将其分成更多具有齿距的“齿”。在规则节距的情况下,连续相的磁极必须具有每个定子磁极可以包含的最大齿数。

工作原理

15齿转子有一段在永磁体的南极(图中蓝色部分)和另一部分在北侧(红色侧),偏移半步。通过偏移,转子具有 30 个相反极性的交错磁极。这个相同的偏移允许在相位的极性反转时旋转 1/30 的转角。四 (4) 个极的定子齿对应于 15 个转子齿。除了在定子之间的空间中的齿。因此,转子的一极,例如南极,可以在 15 个不同的位置与定子对齐。与另一端的转子齿相比,南极上的转子齿偏移了半步。因此,转子可以在 30 个不同的位置与定子对齐。

如果我们现在查看定子的主极,定子相位是四分之一 (¼) 齿异相。结果是,当分段一个接一个地加强时,转子以 1/4 齿步长移动。换句话说,要完成一圈旋转,转子必须从 ¼ 前进 2 x 30 = 60 步。

以下注释说明了随后激活两个电机相位所产生的四分之一 (¼) 齿旋转。

简单来说:

- 它们可以达到非常小的步距角,而不需要大量的相位。

- 出色的动态性能

- 由于磁化和磁阻的结合产生了出色的扭矩

| 范围 | 永磁体 | 可变磁阻 | 杂种 |

| 速度 | 低的 | 高的 | 很高 |

| 螺纹摩擦力矩 | 高的 | 最低(无) | 平均 |

| 同步扭矩 | 低的 | 平均 | 高的 |

| 转子惯量 | 高的 | 低的 | 低的 |

| 没有步骤/转 | 低的 | 高的 | 高的 |

| 角度精度 | 低的 | 平均 | 高的 |

| 最常见的步距角 | 7.5°9°15°18° | 1.8°7.5°15° | 0.9° 1.8° 3.6° |

| 效率 | 好的 | 低的 | 出色的 |

| 动态性能(扭矩/惯性) | 好的 | 有限的 | 高的 |

| 噪音水平 | 不过度 | 高的 | 有限的 |

| 驾驶 | 全步、半步和微步 | 通常只有全步 | 全步、半步和微步 |

| 施工复杂性(成本) | 中高(1) | 低的 | 高的 |

审核编辑:汤梓红

电子发烧友App

电子发烧友App

评论