本文介绍了苏州汇川技术有限公司HD90高压变频器在大唐七台河发电有限责任公司一次风机,送风机中的变频改造应用情况。结果表明,变频改造后实现了锅炉风机的稳定高效运行,满足电厂的调峰需求,达到了很好的节能降耗的目的。

一、引言

大唐七台河发电有限责任公司隶属于大唐黑龙江发电有限公司,总装机容量1900MW。其中,一期工程建设规模为两台350MW机组,为国产亚临界水冷燃煤凝汽机组。

二、电厂发电工艺介绍

大唐七台河电厂为凝汽式燃煤坑口电厂,锅炉采用煤粉炉,锅炉燃烧方式是采用把煤磨细成煤粉,用空气吹入炉膛燃烧的方式。由于燃烧的是粉末对锅炉磨损较小,所以比循环流化床锅炉好控制,给锅炉加压或降压的时候反应时间比循环流化床快。采用凝汽式汽轮机提高了汽轮机的热效率,减少汽轮机排汽缸的直径尺寸,将做过部分功的蒸汽从汽轮机内抽出来,送入回热加热器,用以加热锅炉给水。

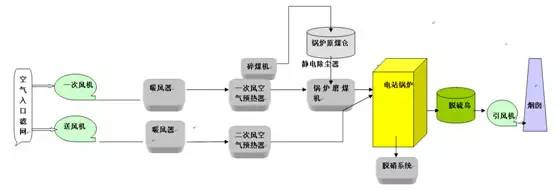

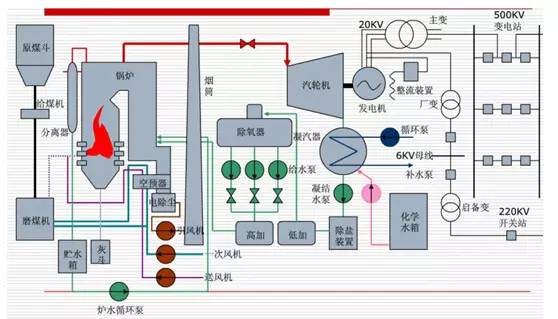

锅炉燃烧的具体的过程是,煤斗中的原煤要先送至球磨机内磨成煤粉。经过空预器加热后的一次风机的热空气吹入球磨机携带煤粉送入锅炉的炉膛内燃烧,同时送风机的空气经过空预器加热后和煤粉混合使燃烧更加充分。煤粉燃烧后形成的热烟气沿锅炉的水平烟道和尾部烟道流动,放出热量,最后进入除尘器,除尘器将燃烧后的煤灰分离出来。洁净的烟气在引风机的作用下通过烟囱排入大气。助燃用的空气由送风机送入装设在尾部烟道上的空气预热器内,利用热烟气加热空气。这样,一方面使进入锅炉的空气温度提高,易于煤粉的着火和燃烧,另一方面也可以降低排烟温度,提高热能的利用率。从空气预热器排出的热空气分为两股:一股去磨煤机干燥和输送煤粉,另一股直接送入炉膛助燃。燃煤燃尽的灰渣落入炉膛下面的渣斗内,与从除尘器分离出的细灰一起用水冲至灰浆泵房内,再由灰浆泵送至灰场。一次风和和送风机工艺流程图如下图1所示,发电流程图如下图2所示。

图1一次风和和送风机工艺流程图

图2发电机组系统图

一次风机、送风机是发电机组运行中的关键设备,如若发生故障,不能快速恢复,整机停机后将会导致整个发电机组跳机的事故。整个发电机组运行在自动运行状态下,如果一次风或者送风量发生变化,DCS系统会同时自动改变给煤量和送风量和其他变量,可能会导致锅炉灭火,发电机组跳机事故,即使配备整机自动旁路,上切到工频后,因为风量突然变大,而风门又不能及时关小,同样可能会导致发电机组跳机事故,所以要求高压变频器有较高的运行稳定型。一次风机、送风机系统同时也是发电系统中耗电量较大的设备,风机变频改造后,实现了良好的节能效益和安全可靠的运行,减少了电机风机设备维护量,变频运行的节电率在20%以上。随着火电机组调峰力度加大,机组的负荷变化范围也会很大,实时调节风机的流量,蕴藏着巨大的节能潜力。

三、项目概况

大唐七台河发电有限责任公司一二期工程建设规模为两台350MW机组,每套发电机组一次风机:6kV/1400kW×2;送风机:6kV/850kW×2,均采用通过调节风门开度即用挡板的形式来调节风机的风量。

调节风门开度的调节方式很致命的缺点就是能量浪费多,无法根据工况变化准确调节风机转速,不管负荷如何变化,电机均维持在最高转速运行,大量的能量浪费在了管阻上,浪费电量很严重。而根据异步电动机的运行特点,可以知道通过调节电源频率f可以达到调节电动机转速,即调节风机的转速,以这种方式就能够在不改变管阻特性的情况下来调节风机的流量,这种方式有很大的节能空间。

四、变频系统方案

(1)现场电机参数

| 名称 | 额定功率 | 额定电流 | 额定电压 | 功率因数 | 数量 |

| 一次风机 | 1400kW | 157.2A | 6kV | 0.84 | 2 |

| 送风机 | 850kW | 96.4A | 6kV | 0.83 | 2 |

(2)风机参数

| 名称 | 额定功率 | 额定转速 | 类型 | 厂家 | 数量 |

| 一次风机 | 1400kW | 1480r/min | 离心通风机 | 上海鼓风机 | 2 |

| 送风机 | 850kW | 1480 r/min | 轴流风机 | 上海鼓风机 | 2 |

(3)高压变频器选型

根据现场电机参数及实际运行需求,对高压变频器进行如下选型:

| 名称 | 变频器型号 | 旁路配置 | 数量 | 备注 |

| 一次风机 | HD90-F060/1800-DN | 一拖一手动 | 2 | 包括移相变压器,单元柜等全套设备 |

| 送风机 | HD90-F060/1120-DB | 一拖一手动 | 2 |

(4)方案介绍

七台河大唐电厂一次风机及送风机均采用汇川技术生产的HD9x系列高压变频器,采用手动一拖一方案控制。变频调速系统接入电厂现有的DCS系统,DCS根据生产的负荷情况,对风机风量进行实时控制,并且对4台高压变频器运行状态进行集中监控。

现场的两台一次风机配备整机旁路,两台送风机变频器配备单元旁路功能,单元旁路采用机械接触器方式进行,能够保证在单元出现故障的情况下,将故障单元旁路掉,不影响整机的运行,具有非对称旁路技术,即使在单元旁路的情况下也能保证高电压输出能力,以满足大部分工况需求。

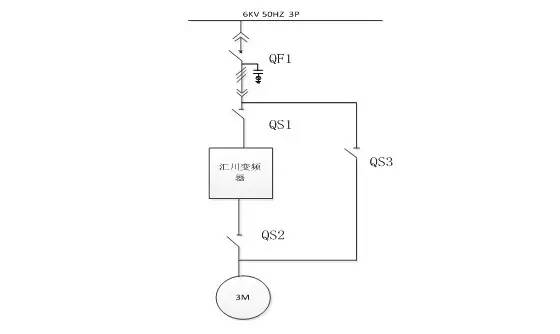

1400kW一次风机和850kW送风机旁路柜均采用一拖一手动切换方案。变频器进、出线端增加了2把隔离刀闸,工频回路1把刀闸,以便在变频器退出,电机运行于工频时,能安全地进行变频器的故障处理或维护工作。其主回路如下图所示:

图 3 电气原理图

QS1、QS2、QS3为3个隔离刀闸,QS1、QS2处于变频运行回路上,QS3为用户工频回路隔离刀闸。QS2与QS3采用机械和电气互锁,确保不向变频器输出端反送电。当变频运行时,QS1、QS2闭合,QS3断开,合QF1电机变频运行;断开QS1、QS2,合上QS3,合QF1,电机工频运行。这是高压变频器工变频手动切换的典型应用。

集控DCS给定模拟信号控制变频器输出频率,变频器作为DCS的执行机构,即使发生模拟信号给定掉线或短路时,变频器不仅可以提供报警信号,也可以同时保持原有输出频率不变。

高压变频器与DCS系统有较好的接口能力,其控制部分由高速DSP+RAM+FPGA作为核心的处理器共同构成。DSP实现矢量控制算法和功率单元的保护。人机界面提供友好的全中文监控界面,同时可以实现远程监控和网络化控制。DCS系统与高压变频器之间的信号开关量15个,模拟量3个,共有18个;DCS系统与旁路柜之间的信号3个,均为开关量信号。

| 序号 | 开关量输出 | 性质 | 接线方式 | 备注 |

| 1 | 高压合闸允许 | DO开关量 | 端子排 | 独立无源干按点 |

| 2 | 主电源指示 | DO开关量 | 端子排 | 独立无源干按点 |

| 3 | 高压故障分闸 | DO开关量 | 端子排 | 独立无源干按点 |

| 4 | 变频器报警指示 | DO开关量 | 端子排 | 独立无源干按点 |

| 5 | 变频器故障指示 | DO开关量 | 端子排 | 独立无源干按点 |

| 6 | 变频运行指示 | DO开关量 | 端子排 | 独立无源干按点 |

| 7 | 变频停止指示 | DO开关量 | 端子排 | 独立无源干按点 |

| 8 | 变频准备就绪 | DO开关量 | 端子排 | 独立无源干按点 |

| 9 | 备用 | DO开关量 | 端子排 | 独立无源干按点 |

| 序号 | 开关量输入 | 性质 | 接线方式 | 备注 |

| 1 | 变频启动 | DI数字量 | 端子排 | 独立无源干按点 |

| 2 | 变频停止 | DI数字量 | 端子排 | 独立无源干按点 |

| 3 | 故障复位 | DI数字量 | 端子排 | 独立无源干按点 |

| 4 | 远方急停 | DI数字量 | 端子排 | 独立无源干按点 |

| 5 | 备用 | DI数字量 | 端子排 | 独立无源干按点 |

| 6 | QS1反馈 | DI数字量 | 端子排 | 独立无源干按点 |

| 7 | QS2反馈 | DI数字量 | 端子排 | 独立无源干按点 |

| 8 | QS3反馈 | DI数字量 | 端子排 | 独立无源干按点 |

| 序号 | 模拟量输入信号 | 性质 | 接线方式 | 备注 |

| 1 | 频率给定1 | AI(4~20mA) | 端子排 | 模拟信号 |

| 2 | 频率给定2 | AI(4~20mA) | 端子排 | 模拟信号 |

| 3 | 备用 | AI(4~20mA) | 端子排 | 模拟信号 |

| 序号 | 模拟量输出信号 | 性质 | 接线方式 | 备注 |

| 1 | 输出频率 | AO(4~20mA) | 端子排 | 模拟信号 |

| 2 | 输出电流 | AO(4~20mA) | 端子排 | 模拟信号 |

| 3 | 备用 | AO(4~20mA) | 端子排 | 模拟信号 |

| 序号 | 开关柜联锁信号 | 性质 | 接线方式 | 备注 |

| 1 | 高压合闸允许 | DO开关量 | 端子排 | 独立无源干按点 |

| 2 | 高压故障分闸 | DO开关量 | 端子排 | 独立无源干按点 |

五、HD9x高压变频器基本原理与优势

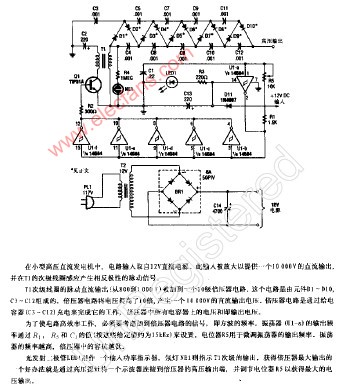

5.1HD9x系统工作原理

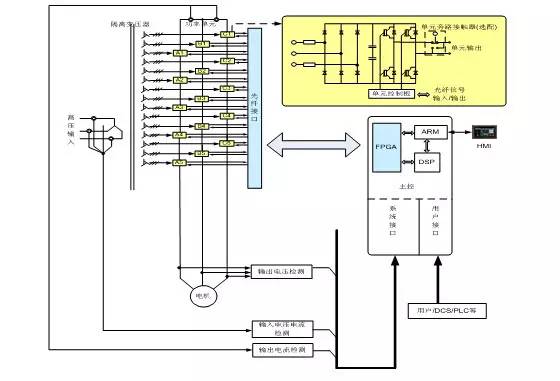

电网电压经主变压器隔离移相后为每个功率单元供电,每个功率单元为一个单相交-直-交电压型逆变器,单元串联星接后形成三相变频电源给高压电动机供电。根据串联单元级数的不同,产品分为3kV、6kV、10kV三个系列。变频器输出采用多重化PWM技术,输出为近乎完美的正弦波,无须加输出滤波器。变频运行后电动机谐波损耗小,转矩脉动小,无明显电动机噪声。电动机不需降额使用。输出dV/dt和共模电压小,对电动机无附加电应力损害。

隔离变压器为三相干式整流变压器,采用强迫风冷降温,有使用寿命长、免维护等优点。移相变压器原边输入为3KV,6KV,10KV 的Y接形式;副边绕组数量根据变频器电压等级确定。6kV系列为18个副边绕组,为延边三角形接法,为每个功率单元提供三相690V电源输入。

移相变压器的移相绕组最大限度的抑制输入侧谐波含量,同一相的副边绕组通过延边三角形接法移相,绕组间的相位差由下式计算:

移相角度= 60°/每相单元数量

因为为功率单元提供电源的变压器副边绕组间有一定的相位差,所以从而消除了大部分由单个功率单元所引起的谐波电流,满足IEEE519-1992和GB/T 14549-93对电压和电流最严格的谐波失真要求。无需任何功因数补偿和谐波抑制装置。并且能保持接近1的输入功率因数。

HD90高压变频器采用功率单元串联,叠波升压,成熟的功率单元级联技术,因而具有很高的可靠性。图示为6kV系列典型主电路图。

图4产品原理图

5.2功率单元原理

功率单元采用三相交流输入,整流滤波后形成直流电压,经IGBT的H桥逆变后输出脉宽调制(PWM)电压。功率单元控制板由IGBT驱动电路和监测保护电路、光纤通信电路、单元旁路电路和控制电源组成。运行中功率单元故障时,变频器可将故障单元自动旁路并继续运行,等情况允许时再停机排除故障。(其中单元旁路功能为选配,用户可根据实际需要选择)

5.3 HD9x技术特点与优势

汇川公司HD9x系列高压变频器为完美无谐波型高压变频器,采用功率单元级联式技术路线,矢量控制高压变频器,控制核心采用DSP+ARM+FPGA组成,指令在纳秒级完成,因此控制波形和逆变波形可以实时校验。具有国际领先的技术!

公司所有高压产品均进行满载48小时测试,除一些保护功能外,磁链闭环矢量控制技术、高频技术、快速叠频技术、Syn-transfer技术、非对称旁路技术、双路控制电源等功能,这些功能技术上处于国内领先水平(注:部分功能为选配)。

公司的电力电子,自动控制和计算机等领域具有理论水平和实践经验的优秀科研队伍,长期致力于电力电子领域各类产品的开发研制,对于关系产品质量的生产工艺也作了大量的完善和改进,如:其中层叠直流母线的制作工艺保证了直流母线的分布电感最小,有效抑制了功率器件在开关过程中的di/dt电压尖峰;高密度FPGA贴片工艺保证了控制器在恶劣环境下能够长期稳定运行;整流桥、功率器件和电解电容的安装工艺使整个系统的离散性达到最小,保证质量和性能的高度一致性。为保障质量和效率,公司还研制了各类具有特色的和方便使用的工艺调试工装,建全了相应的质量管理体系。

优势分析主要由以下两方面简述:产品性能优势、公司试验检测平台。

5.4产品性能优势

1.矢量控制技术

HD9x系列高压变频器具备通用矢量控制技术,基于电机d-q轴数学方程式解析,对电机定子电流解耦成励磁分量电流和转矩分量电流,并分别加以控制,以达到模拟自然解耦的直流电动机的控制效果。

2.非对称旁路技术

HD90系列高压变频器采用单元级联方式,当其中某个单元出现故障后,在单元配备旁路功能的情况下,通过非对称旁路技术可以使系统不停机运行。HD90的非对称技术可以实现比传统旁路方案更高的电压输出幅值。

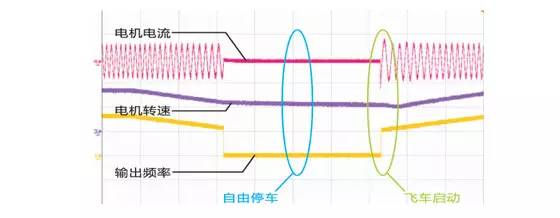

3.飞车启动功能

HD90系列高压变频器具备飞车启动功能,能够在未知电机旋转速度的状况下启动变频器,变频器自动进行频率搜索,直至搜索到与电机实时旋转频率相符的频率,此时变频器输出相应频率,并控制电机旋转至指定频率,此技术能有效减少瞬间停电对生产的影响以及对电网的冲击。

图5 飞车启动

4.双路控制电源

HD90控制系统采用双电源供电,控制电源失电后可正常工作;一路由用户提供,一路由高压变压器绕组降到380V。两路电源切换电路采用储能电容,保证切换时平滑无扰动。

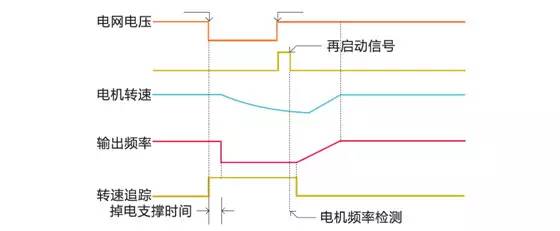

5.来电自启动功能

电网瞬间跌落或波动时,系统可保证瞬间失电不跳闸,且在失电后5个周期内变频器运行不受影响,超过5个周期变频器自动降额运行,失电超过9s后变频器停机,连续生产提高系统生产效率。

图6 来电自启动

6.高可靠性器件

核心器件IGBT、整流二极管、高品质电容、主控制芯片ARM、DSP、FPGA等均选用高品质器件,保证了运行的高可靠性,生命周期长。

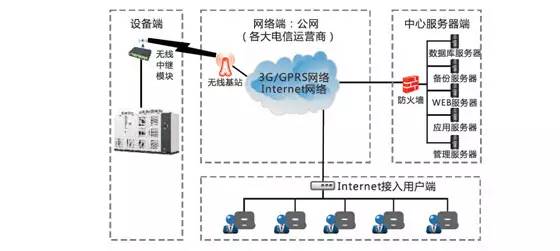

7.远程监视方案

在无线通讯模式中,通过2G/3G技术的支持,数据中心可以24小时对工艺运行过程中变频调速系统相关数据进行实时采集、监控。具有以下优势:故障报警及时,安全系数高;减少了现场维护数据采集、监控的工作量:数据记录准确:网络无线监控,降低了客户在OSI网络架构物理层建设的投入。

图7 远程监视方案

8.公司试验检测平台

汇川研发的核心团队承担了中国第一代矢量控制变频器的研发工作,并使其实现了真正的产业化;苏州、深圳的双研发中心战略聚揽全国各地的优秀工程师;汇川拥有研发人员500名,有长期从事高压电机调速研发团队;每年投入当年销售额的10%用于研发;公司现有产品试验检测平台有环境模拟实验室、EMC试验室、模块老化试验室、IGBT试验中心、热仿真试验平台、先进加工工艺有贴片加工工艺、全自动三防漆工艺。

9.环境模拟试验室

主要对高压变频器在高温、低温、盐雾、潮湿、振动等环境下的耐力进行考核。

EMC试验室:主要对高压变频器进行快速脉冲群、静电、浪涌、电压跌落等项目进行测试。

模块老化试验室:主要对高压变频器的功率单元进行高温满电流运行72小时老化试验。

IGBT试验中心:主要测试IGBT性能。

热仿真试验平台:主要仿真功率器件的温升。

高压满载试验站:拥有国内领先的高压变频器专用多功能全电压满载试验平台,同时还满足低压及中压的全载试验需求,保证产品出厂前100%进行高压全载试验满72小时。大大保证了产品在用户端的质量和稳定性。

六、汇川高压变频器在发电机风机中的应用中的主要问题与应对措施

6.1降低设备损耗,延长设备使用寿命

异步电动机在启动时启动电流一般达到电机额定电流的5-7倍,对厂用电源造成很大成冲击,同时强大的冲击转矩对电机和风机的使用寿命存在很大不利影响,变频改造后,启动电流小于电机额定电流,对电机没有任何损伤。

在此次高压变频系统改造中,变频运行后风门全开。由于变频运行时,风机效率曲线平行位移,风机始终处于最佳效率区。机转速降低后,其轴功率随转速的三次方降低,驱动风机的电机所需的电功率有效降低。采用变频调速后实现了对引风机电机转速的线性调节,通过改变电动机转速使炉膛负压、锅炉氧量等指标与引风机风量维持一定的关系,保证锅炉处在最佳状态。

6.2有效避免机械共振、风机喘震

高压大容量风机应用高压变频改造后,运行工况发生了很大变化,在变频运行时可能会带来机械共振,风机喘震等问题。此次高压变频系统改造后,针对在变频运行时可能会带来的机械共振,风机喘震等问题。高压变频系统参数中设置了共振频率跳跃点和下限频率,设置 2对频率跳转点,使电机避开共振点运行,风机不发生喘震。通过现场实际运行和测试来看,风机没有发生喘振现象。

七、变频改造后设备应用情况

图8 现场运行状态照片

八、结束语

目前,电力行业的竞争非常激烈,关键还是发电成本的竞争。电动机电耗占发电成本较大比例,因此做好电动机的降耗增效工作就显得尤为重要。汇川技术有限公司依托多年的自动化行业的应用经验,对电力行业的变频改造具有独到的方案解决能力。从350MW机组风机变频改造使用效果看,高压变频器系统运行稳定,维护量小,节能效果显著,为用户的正常生产和节能降耗做出了贡献。高压变频调速器节能技术目前已经比较成熟,是电力厂节能改造的理想手段,具有很高的推广价值。

审核编辑:汤梓红

电子发烧友App

电子发烧友App

评论