直流电动机是连续的执行器,可将电能转换为机械能。直流电动机通过产生连续的角旋转来实现此目的,该角旋转可用于旋转泵,风扇,压缩机,车轮等。

与传统的旋转直流电动机一样,也可以使用线性电动机,它们能够产生连续的衬套运动。基本上有三种类型的常规电动机可用:AC型电动机,DC型电动机和步进电动机。

典型的小型直流电动机

交流电动机通常用于高功率的单相或多相工业应用中,需要恒定的旋转扭矩和速度来控制大负载,例如风扇或泵。

在本教程中,我们仅介绍简单的轻型直流电动机和步进电动机,这些电动机用于许多不同类型的电子,位置控制,微处理器,PIC和机器人类型的电路中。

基本直流电动机该直流电动机或直流电动机,以给它的完整的标题,是用于产生连续运动和旋转,其速度可以容易地控制,从而使它们适合于应用中使用是速度控制,伺服控制类型的最常用的致动器,和/或需要定位。直流电动机由两部分组成,“定子”是固定部分,而“转子”是旋转部分。结果是基本上可以使用三种类型的直流电动机。

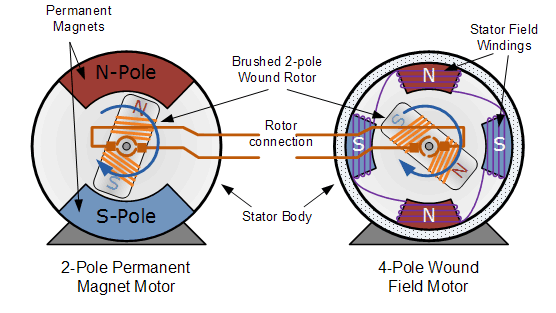

有刷电机–这种类型的电机通过使电流流经换向器和碳刷组件而在绕线转子(旋转的零件)中产生磁场,因此称为“有刷”。定子(静止部分)的磁场是通过使用绕制的定子励磁绕组或永磁体产生的。通常,有刷直流电动机便宜,体积小且易于控制。

无刷电动机–这种电动机通过使用附着在其上的永磁体在转子中产生磁场,并通过电子方式实现换向。它们通常比常规的有刷型直流电动机更小,但价格更高,因为它们在定子中使用“霍尔效应”开关来产生所需的定子磁场旋转顺序,但是它们具有更好的转矩/速度特性,效率更高且使用寿命更长比同等拉丝类型。

伺服电动机–这种电动机基本上是一种有刷直流电动机,带有某种形式的位置反馈控制连接到转子轴。它们连接到PWM型控制器并由其控制,主要用于位置控制系统和无线电控制模型。

普通的直流电动机具有几乎线性的特性,其旋转速度取决于所施加的直流电压,输出转矩则取决于流经电动机绕组的电流。任何直流电动机的旋转速度可以从每分钟几转(rpm)到每分钟几千转不等,从而使其适用于电子,汽车或机器人应用。通过将它们连接到变速箱或齿轮系,可以降低它们的输出速度,同时又可以提高电动机的高速转矩输出。

“有刷”直流电动机传统的有刷直流电动机基本上由两部分组成,电动机的静止主体称为定子,而内部旋转产生的运动称为直流电动机的转子或“电枢”。

电机绕制定子是一个电磁电路,由圆形连接在一起的电线圈组成,以产生所需的北极,南极,然后是北极等类型的旋转固定磁场系统,这与交流电机不同。定子磁场以施加的频率连续旋转。在这些励磁线圈中流动的电流称为电动机励磁电流。

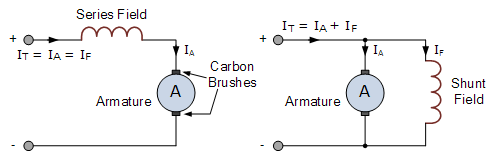

这些形成定子磁场的电磁线圈可以与电动机电枢串联,并联或同时电连接在一起(复合)。串联绕制直流电动机的定子励磁绕组与电枢串联连接。同样,并联绕组直流电动机的定子励磁绕组与电枢并联,如图所示。

串联和并联直流电动机

直流电机的转子或电枢由载流导体组成,载流导体的一端连接到称为换向器的电隔离铜段。换向器允许在电枢旋转时通过碳刷(因此称为“有刷”电动机)与外部电源进行电气连接。

转子建立的磁场试图使其自身与静止的定子磁场对准,从而导致转子沿其轴线旋转,但由于换向延迟而无法使其自身对准。电动机的转速取决于转子磁场的强度,施加在电动机上的电压越大,转子旋转得越快。通过改变施加的直流电压,也可以改变电动机的转速。

常规(有刷)直流电动机

永磁(PMDC)有刷直流电动机通常比同等绕制定子型直流电动机表亲小得多,并且便宜得多,因为它们没有励磁绕组。在永磁直流(PMDC)电动机中,这些励磁线圈被具有很高磁场能量的强稀土(例如(Cobolt或钕铁硼)磁体代替。

永磁体的使用使直流电动机的线性速度/转矩特性比同等的绕线电动机好得多,这是因为其具有永久性的磁场(有时是非常强的磁场),使其更适合用于模型,机器人和伺服系统。

尽管直流有刷电动机非常高效且便宜,但与直流有刷电动机相关的问题是,在重载条件下,换向器和碳刷的两个表面之间会产生火花,导致自发热,短寿命以及由于火花产生的电噪声,这会损坏任何半导体开关器件,例如MOSFET或晶体管。为了克服这些缺点,开发了无刷直流电动机。

“无刷”直流电动机无刷直流电动机(BDCM)与永磁直流电动机非常相似,但是没有任何电刷可更换或由于换向器火花而磨损。因此,在转子中产生的热量很少,从而延长了电动机的寿命。无刷电机的设计通过使用更复杂的驱动电路来消除对电刷的需求,因为转子磁场是永久磁铁,始终与定子磁场保持同步,从而可以实现更精确的速度和转矩控制。

然后,无刷直流电动机的结构与交流电动机非常相似,因此成为真正的同步电动机,但缺点是它比等效的“有刷”电动机设计贵。

无刷直流电动机的控制与普通的有刷直流电动机的控制方法有很大的不同,因为它与某些有刷直流电动机的控制方式相结合,可以检测出产生控制半导体开关所需的反馈信号所需的转子角位置(或磁极)。设备。最常见的位置/极点传感器是“霍尔效应传感器”,但是某些电动机也使用光学传感器。

使用霍尔效应传感器,电磁铁的极性由电动机控制驱动电路切换。然后,可以轻松地将电动机与数字时钟信号同步,从而提供精确的速度控制。无刷直流电动机可构造成具有外部永磁体转子和内部电磁定子,或内部永磁体转子和外部电磁定子。

与“有刷”表兄相比,无刷直流电动机的优点是效率更高,可靠性更高,电气噪声更低,速度控制良好,更重要的是,没有电刷或换向器会产生更高的转速。然而,它们的缺点是它们更昂贵并且控制更复杂。

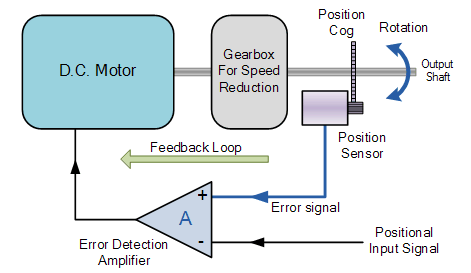

直流伺服电机直流伺服电动机用于闭环型应用,将输出电动机轴的位置反馈到电动机控制电路。典型的位置“反馈”设备包括用于无线电控制模型(例如飞机和轮船等)的旋转变压器,编码器和电位计。

伺服电动机通常包括用于减速的内置齿轮箱,并且能够直接传递高扭矩。由于安装了变速箱和反馈装置,因此伺服电动机的输出轴不能像直流电动机的轴那样自由旋转。

直流伺服电机框图

伺服电动机由直流电动机,减速齿轮箱,位置反馈装置和某种形式的误差校正组成。相对于施加到设备的位置输入信号或参考信号来控制速度或位置。

RC伺服马达

错误检测放大器会查看此输入信号,并将其与来自电机输出轴的反馈信号进行比较,以确定电机输出轴是否处于错误状态,如果是,则控制器会进行适当的校正,以使电机加速或减速它下来。对位置反馈设备的这种响应意味着伺服电机在“闭环系统”内运行。

除大型工业应用外,伺服电动机还用于小型遥控模型和机器人技术中,大多数伺服电动机都可以在两个方向上旋转大约180度,因此非常适合精确的角度定位。但是,除非特别修改,否则这些RC型伺服器无法像传统的DC电动机一样连续高速旋转。

伺服电动机由一个装置中的多个装置,电动机,变速箱,反馈装置和用于控制位置,方向或速度的误差校正组成。它们仅需使用电源,接地和信号控制三根导线即可轻松控制,因此广泛用于机器人和小型模型。

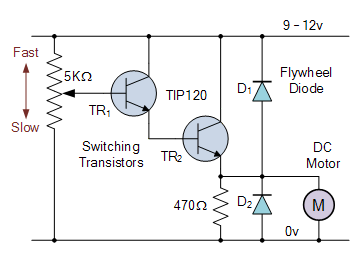

直流电动机开关与控制小型直流电动机可以通过开关,继电器,晶体管或MOSFET电路“接通”或“断开”,最简单的电动机控制形式是“线性”控制。这种类型的电路使用双极晶体管作为开关(如果需要更高的额定电流,也可以使用达林顿晶体管),以通过单个电源控制电动机。

通过改变流入晶体管的基极电流量,可以控制电动机的速度,例如,如果晶体管“半路”导通,则只有一半的电源电压流向电动机。如果晶体管“完全导通”(饱和),则所有电源电压都流向电动机,并且旋转速度更快。然后,对于这种线性控制类型,功率将不断地传递到电动机,如下所示。

电机速度控制

上面的简单开关电路显示了单向(仅一个方向)电动机速度控制电路的电路。由于直流电动机的转速与两端的电压成正比,因此我们可以使用晶体管来调节该端电压。

两个晶体管作为达林顿对连接,以控制电动机的主电枢电流。甲5kΩ的电位器是用于基极驱动量控制到所述第一导频晶体管TR 1,这反过来又控制主开关晶体管,TR 2允许马达的DC电压从零变化到Vcc,在本实施例9至12中伏特。

可选的飞轮二极管跨接在开关晶体管TR 2和电机端子之间,以防止电机旋转时产生的反电动势。可调电位器可以用直接加到电路输入端的连续逻辑“ 1”或逻辑“ 0”信号代替,以分别将电动机“全开”(饱和)或“全关”(切断)从微控制器或PIC的端口。

除了基本的速度控制之外,还可以使用相同的电路来控制电动机的转速。通过以足够高的频率反复切换电动机电流“ ON”和“ OFF”,可以通过改变其标记空间比来在静止(0 rpm)和全速(100%)之间改变电动机的速度。供应。这可以通过改变“开启”时间(t ON)与“关闭”时间(t OFF)的比例来实现,并且可以使用称为脉冲宽度调制的过程来实现。

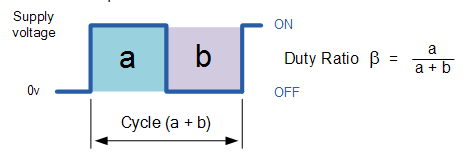

脉冲宽度速度控制前面我们曾说过,直流电动机的转速与其端子上的平均(平均)电压值成正比,并且该值越高,直到达到最大允许电动机电压,电动机旋转的速度就越快。换句话说,电压越高,速度越快。通过改变“开”(t ON)时间和“关”(t OFF)持续时间之间的比率,称为“占空比”,“标记/间距比率”或“占空比”,可以得出电机电压及其转速可以改变。对于简单的单极驱动器,占空比β为:

馈入电动机的平均直流输出电压为:Vmean =βx Vsupply。然后,通过改变脉冲a的宽度,可以控制电动机电压,从而可以控制施加到电动机的功率,这种控制方式称为脉冲宽度调制或PWM。

控制电动机转速的另一种方法是在保持“开”和“关”占空比时间不变的情况下改变频率(以及控制电压的时间段)。这种控制称为脉冲频率调制或PFM。

通过脉冲频率调制,通过施加可变频率的脉冲来控制电动机电压,例如,以低频或只有很少的脉冲,施加到电动机的平均电压较低,因此电动机速度较慢。在较高频率下或带有许多脉冲时,平均电动机端子电压会增加,并且电动机速度也会增加。

然后,晶体管可用于控制施加到直流电动机的功率,其工作模式为“线性”(电动机电压变化),“脉冲宽度调制”(脉冲宽度变化)或“脉冲频率”调制”(改变脉冲频率)。

反转直流电动机的方向尽管用单个晶体管控制直流电动机的速度具有许多优点,但它也有一个主要缺点,即旋转方向始终相同,这是一个“单向”电路。在许多应用中,我们需要沿正反两个方向操作电动机。

为了控制直流电动机的方向,必须反转施加到电动机连接处的直流电源的极性,以使其轴沿相反方向旋转。

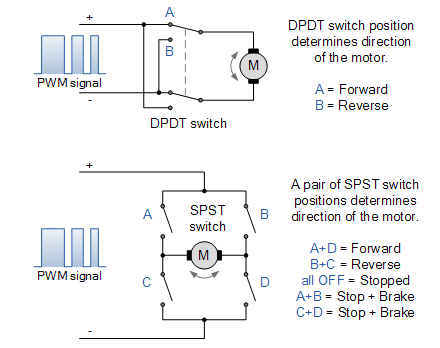

控制直流电动机旋转方向的一种非常简单且便宜的方法,是使用按以下方式排列的不同开关:

直流电动机方向控制

第一个电路使用单个双刀双掷(DPDT)开关来控制电动机连接的极性。通过切换触点,可以将电动机端子的电源反向,并使电动机的方向反向。第二个电路稍微复杂一些,并使用四个以“ H”形配置的单刀单掷(SPST)开关。

机械开关成对布置,并且必须以特定的组合方式操作才能操作或停止直流电动机。例如,如图所示,开关组合A + D控制正向旋转,而开关B + C控制反向旋转。组合开关A + B或C + D使电动机端子短路,从而使其迅速制动。但是,以这种方式使用开关有其危险,因为一起操作开关A + C或B + D会使电源短路。

尽管以上两个电路在大多数小型直流电动机应用中都能很好地工作,但我们是否真的要操作机械开关的不同组合只是为了反转电动机的方向?我们可以更改机电继电器组的手动开关,并具有单个前进/后退按钮或开关,甚至可以使用固态CMOS 4066B四边双向开关。

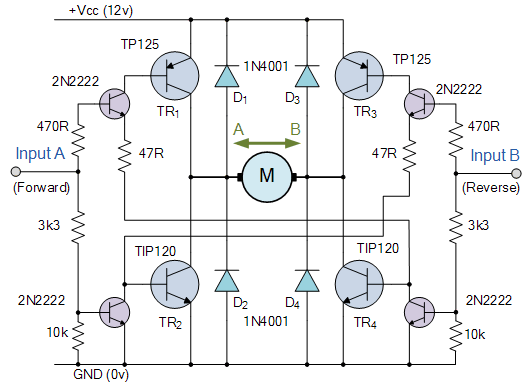

但是,实现电动机双向控制(以及其速度)的另一种很好的方法是将电动机连接到晶体管H桥型电路装置,如下所示。

基本双向H桥电路

所述H桥电路的上方,如此命名是因为四个开关,无论是电动机械继电器或晶体管类似于字母“H”与位于中心条上的电动机的基本结构。晶体管或MOSFET H桥可能是双向DC电动机控制电路中最常用的类型之一。它在每个分支中使用NPN和PNP的“互补晶体管对”,晶体管成对切换到一起以控制电动机。

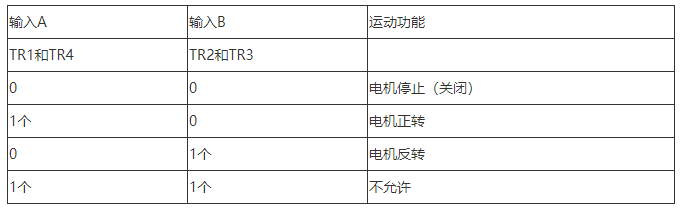

控制输入A在一个方向(正向旋转)上运行电动机,而输入B在另一个方向(即反向旋转)上运行电动机。然后,通过将其“对角线对”中的晶体管切换为“ ON”或“ OFF”,可以实现电动机的方向控制。

例如,当晶体管TR1为“ ON”且晶体管TR2为“ OFF”时,点A连接至电源电压(+ Vcc),如果晶体管TR3为“ OFF”且晶体管TR4为“ ON”,则点B连接至0伏(GND)。然后,电动机将沿与电动机端子A为正且电动机端子B为负的一个方向旋转。

如果切换状态反转,从而TR1为“ OFF”,TR2为“ ON”,TR3为“ ON”,TR4为“ OFF”,则电动机电流将沿相反方向流动,从而使电动机反向旋转方向。

然后,通过将相反的逻辑电平“ 1”或“ 0”应用于输入端A和B,可以如下控制电动机的旋转方向。

H桥真值表

重要的是,不允许有其他输入组合,因为这可能会导致电源短路,即,两个晶体管TR1和TR2同时切换为“ ON”(保险丝=爆炸!)。

如同上面看到的单向直流电动机控制一样,也可以使用脉冲宽度调制或PWM控制电动机的转速。然后,通过将H桥开关与PWM控制相结合,可以精确地控制电动机的方向和速度。

商用现成的解码器IC,例如SN754410四通道半H桥IC或具有2个H桥的L298N,可提供内置的所有必要控制和安全逻辑,这些逻辑和安全逻辑是专门为H桥双向电动机控制电路设计的。

直流步进电机像上面的直流电动机一样,步进电动机也是机电致动器,它将脉冲数字输入信号转换为离散的(增量的)机械运动,已广泛用于工业控制应用中。步进电动机是同步无刷电动机的一种,它不具有带有换向器和碳刷的电枢,而是具有由许多转子组成的转子,某些类型的转子具有数百个永磁齿和带有单个绕组的定子。

顾名思义,步进电机不会像常规直流电机那样连续旋转,而是以离散的“步进”或“增量”运动,每次旋转或步进的角度取决于定子磁极和转子的数量步进电机的齿。

由于其离散的步进操作,步进电机可以轻松地一次旋转有限的一部分旋转,例如1.8、3.6、7.5度等。因此,例如,假设步进电机完成一整圈(360 o分100步。

然后,电动机的步距角为360度/ 100步=每步3.6度。该值通常称为步进电机“步进角”。

步进电机有三种基本类型,可变磁阻,永磁体和混合动力(两者的一种组合)。甲步进电机特别适用于需要精确的定位和可重复性一起启动,停止,反转和速度控制与步进电机的另一个关键特征的快速响应的应用程序,是能够保持负载能力稳定一旦需要的位置是实现。

通常,步进电动机具有一个内部转子,该内部转子具有大量的永磁体“齿”,并且多个电磁体“齿”安装在定子上。定子电磁体依次被极化和去极化,从而使转子一次旋转一个“步长”。

现代的多极,多齿步进电机的每步精度小于0.9度(每转400脉冲),主要用于高度精确的定位系统,例如用于软盘/硬盘驱动器中的磁头的定位系统,打印机/绘图仪或机器人应用程序。最常用的步进电机是每转200步的步进电机。它具有50个齿的转子,4相定子和1.8度(360度/(50×4))的步进角。

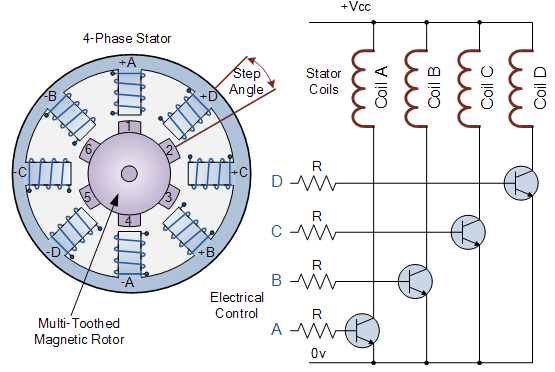

步进电机的构造与控制

在上面的可变磁阻步进电动机的简单示例中,电动机由一个中心转子组成,该中心转子被四个标记为A,B,C和D的电磁场线圈包围。所有具有相同字母的线圈都连接在一起,以便通电,例如标记为A的线圈将导致磁转子与该组线圈对齐。

通过依次向每组线圈供电,可以使转子从一个位置旋转或“步进”一个角度,该角度由其步进角度构造确定,并且通过依次激励线圈,转子将产生旋转运动。

步进电机驱动器通过按设置顺序为励磁线圈通电(例如“ ADCB,ADCB,ADCB,A… ”等)来控制电机的步进角和速度,转子将沿一个方向(正向)旋转,将脉冲序列反转为“ ABCD,ABCD,ABCD,A… ”等,转子将沿相反方向旋转(反向)。

因此,在上面的简单示例中,步进电机有四个线圈,使其成为4相电机,定子上的极数为八(2 x 4),每相的间隔为45度。转子上的齿数为六个,相距60度。

然后,转子有24个(6个齿x 4个线圈)可能的位置或“阶梯”完成一整圈。因此,上述步距角为:360 o / 24 = 15 o。

显然,更多的转子齿和/或定子线圈将导致更多的控制和更小的步进角。同样,通过以不同的配置连接电动机的电线圈,可以实现全步距,半步距和微步距角。但是,要实现微步进,步进电机必须由(准)正弦电流驱动,该电流的实现成本很高。

也可以通过改变施加到线圈的数字脉冲之间的时间延迟(频率)来控制步进电机的旋转速度,延迟时间越长,一整圈的速度就越慢。通过对电动机施加固定数量的脉冲,电动机轴将旋转给定角度。

使用延时脉冲的优势在于,不需要任何形式的附加反馈,因为通过对提供给电动机的脉冲数进行计数,可以准确知道转子的最终位置。对一定数量的数字输入脉冲的这种响应使步进电机可以在“开环系统”中运行,从而使控制变得既容易又便宜。

例如,假设我们上面的步进电机的步距角为每步3.6度。要使电动机旋转例如216度的角度,然后再在所需位置停止,则总共需要:216度/(3.6度/步)= 80个脉冲施加到定子线圈。

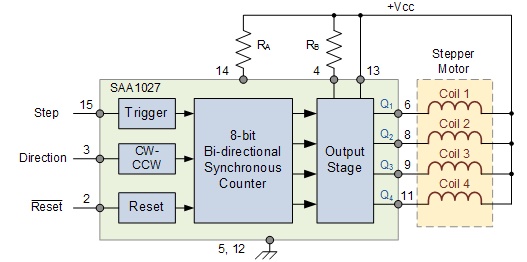

有许多步进电机控制器IC可用,它们可以控制步进速度,旋转速度和电机方向。SAA1027是这样的一种控制器IC,它内置了所有必需的计数器和代码转换功能,并且可以按照正确的顺序自动驱动4个完全受控的桥式输出到电动机。

旋转方向也可以与单步模式或沿所选方向的连续(无级)旋转一起选择,但这给控制器带来了一些负担。当使用8位数字控制器时,每步也可以实现256微步

SAA1027步进电机控制芯片

在关于旋转执行器的本教程中,我们研究了有刷和无刷直流电动机,直流伺服电动机和步进电动机,它们是机电致动器,可用作位置或速度控制的输出设备。

审核编辑:汤梓红

电子发烧友App

电子发烧友App

评论