基本概念

**1. ** 极对数P :是指永磁转子(或定子)有多少对N-S极。

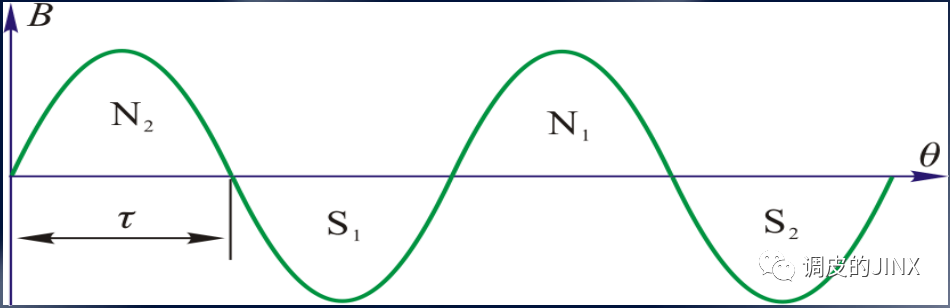

每旋转一周,感应电动势产生了P个正弦波,若电机转速为N rpm,则每秒产生了NP/60个正弦波,即感应电动势频率f=NP/60。

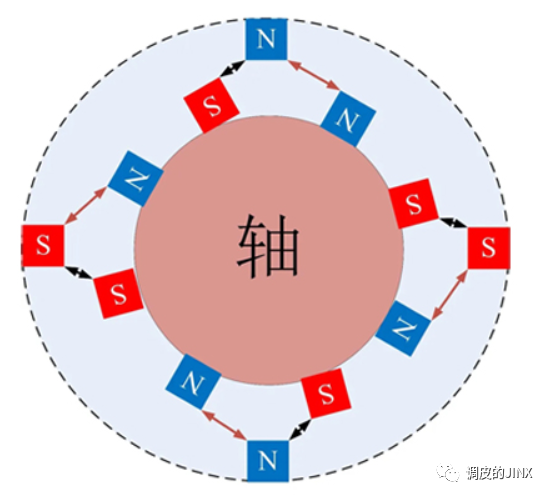

下图中,定子极对数为2,转子极对数为4。在实际应用过程中,定子极对数需要与转子极对数保持一致,才能保证电机平稳的运转。图中,定转子极对数不一致,电机会发生什么情况呢? 答案是:电磁转矩为0 。

已知电机持续稳定的旋转必要条件是:定转子极对数相等+定转子磁场相对静止。

验证:定转子极对数不相等时,电磁扭矩为0。

如果定转子极对数不相等的电机在某个特定相对位置时转矩不为0,那么我们就可以保持这样一个相对位置,使定转子磁场相对静止,并以同样的转速同时旋转。这样一来,电机就会始终保持这个不为0的电磁转矩旋转,从而实现电机持续稳定的旋转。这与已知矛盾,故定转子极对数不相等时,电磁扭矩为0。

2. 极距 :沿电枢表面相邻两磁极之间的距离称为极距。极距一般都用槽数表示,为Z/2P,Z为定子槽数。

3. 节距 :电机绕组每个线圈两边之间所跨的铁心槽数叫做节距,也称跨距。当节距等于极距为 全距绕组 ;节距小于极距时则称 短距绕组 ;而当节距大于极距时则称 长距绕组 。由于短距绕组具有端部较短电磁线用料省和功率因数较高等许多优点,因而在应用较多的双层叠绕组中无一例外的都采用短距绕组。

为使电机的出力最大,节距通常选择为与极距比较接近的整数。

一般来说,节距等于1的绕组被称为集中绕组。

权衡因数

俗话说,世上无绝对。任何一种设计方案都有其优劣点,最终的选择是权衡各方面因素,做出一个适合自己的方案。

极槽配合的选择主要需要权衡的因数有: 齿槽转矩 、 转矩脉动 、 感应电动势 、 谐波 、 主要性能参数。

齿槽转矩

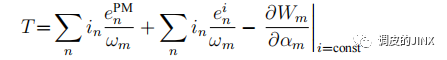

永磁电机在运行过程中产生的转矩主要包含三种分量,分别是:永磁磁场与定子电流的交轴分量相互作用而产生的 主电磁转矩 、电机凸极效应产生的 磁阻转矩 (当电机交、直轴的磁导相同时不产生磁阻转矩)和永磁体磁通与所对应定子齿槽相互作用而产生的 齿槽转矩 。

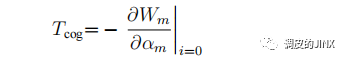

其中,主电磁转矩和磁阻转矩主要因电磁因素而产生,统称为电磁转矩。然而, 齿槽转矩是永磁电机特有的问题之一 ,齿槽转矩是永磁电机绕组不通电时永磁体和定子铁心之间相互作用产生的转矩,是由永磁体与电枢齿之间相互作用力的切向分量****引起的。

当电机运行时,永磁体两端所对应的齿槽区域内的磁导变化大,导致磁场储能变化,进而产生齿槽转矩。

齿槽转矩仅由电机结构参数所引起的,可以通过电机结构参数的优化对其进行削弱 。

国标GBT/30549-2014里对齿槽转矩的测试明确的定义:电机绕组开路时,电机回转一周内,由电枢铁心开槽,有趋于最小磁阻位置的倾向而产生的周期性力矩。

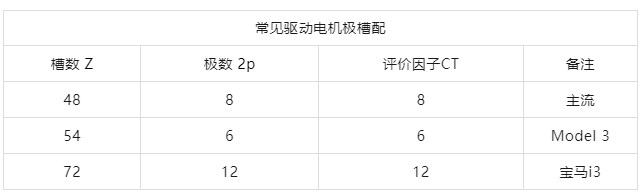

对于槽数Z,极对数P,m相的电机,每极每相分配的槽数q=Z/(2Pm)。

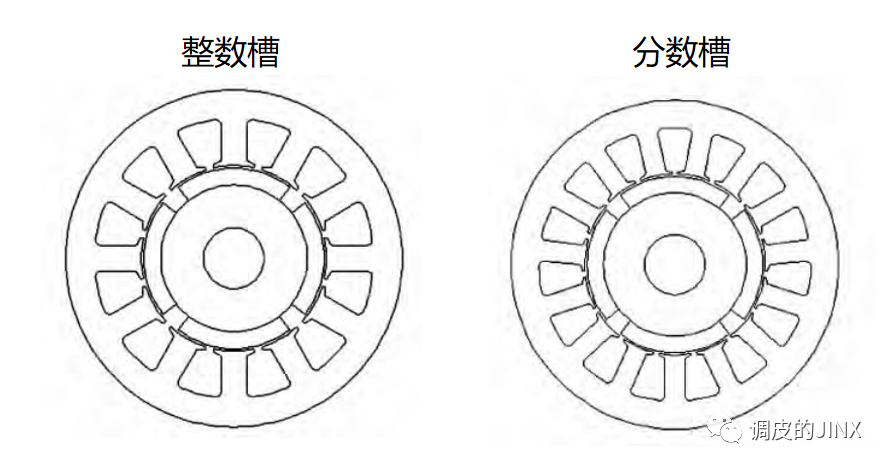

若q为整数,如8级48槽,q=2,为整数槽

若q为分数,如8级56槽,q=7/3,为分数槽

以电机的定子槽数 Z 和极数 2p 的最大公约数作为电机齿槽转矩的评价因子 CT,一般来说, 评价因子越小,齿槽转矩的峰值就越低 ,即电机的齿槽转矩就越小。这是电机槽极配合与电机齿槽转矩的主要内在关系。CT 与电机槽极的关系式如下:

** CT = GCD( Z,2p)**

不论电机是整数槽还是分数槽,上述公式都是适用的。即使评价因子 CT 为同一等级,电机的齿槽转矩也有差别,但相差会小于其他等级的评价因子的齿槽转矩。

由于分数槽电机的永磁体相对定子位置都不一样,导致产生的齿槽转矩相位各不相同,同一时刻有大有小。总的齿槽转矩就不像整数槽一样简单的叠加,而是有一部分相互抵消。 因此,在其他条件一样的情况下,分数槽的齿槽转矩会比整数槽低。

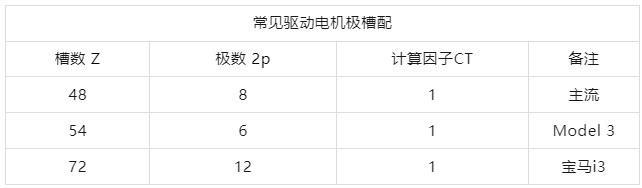

除了CT这个评价指标以外,还可以以电机的槽数与槽极数的最小公倍数之比 KL 作为判断电机齿槽转矩的依据。KL 称为电机齿槽转矩的计算因子,一般来说你, KL 越小,则电机齿槽转矩就越小 。

KL = Z/LCM(Z,2p)

需要注意的是,齿槽转矩呈周期性的变化,这里的LCM(Z,2p)是齿槽转矩基波频率。通常认为,基波齿槽转矩的频率越大,则转子每转中基波齿槽转矩的脉动次数就越多,其幅值就越小。

转矩脉动

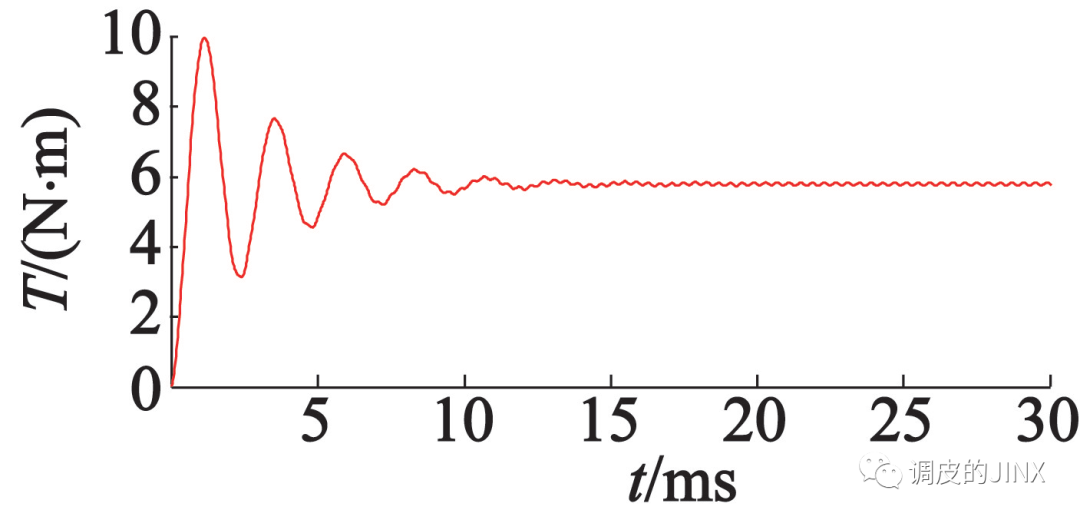

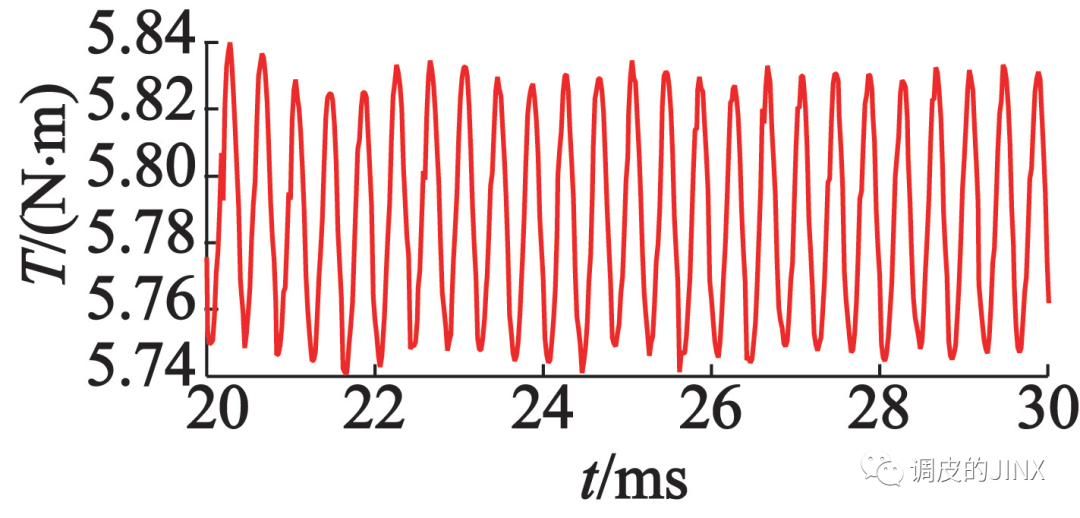

电机转矩脉动波形是一条振荡曲线。下图是电机的瞬态转矩曲线,电机转矩不是一条直线,电机起始时波动很大,经过一段时间后转矩波动逐渐稳定在一个较窄的区域内,但是还是有波动。

将上图截取10ms区间放大如下图,即我们常说的转矩脉动。

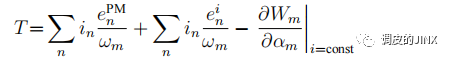

由前文的公式,可得转矩波动的成因主要有以下几点: 齿槽转矩 /感应电动势****谐波含量 / 磁路饱和 /谐波电流等。

其中,齿槽转矩对应于式等号右边的第三项;感应电动势对应于前两项中的 ePMn 与 ein;谐波电流则对应于这两项中的 in。饱和的作用机理比较复杂,与表达式中的每一项都有关。对于电机设计来说,主要考虑前面三个因素的影响。

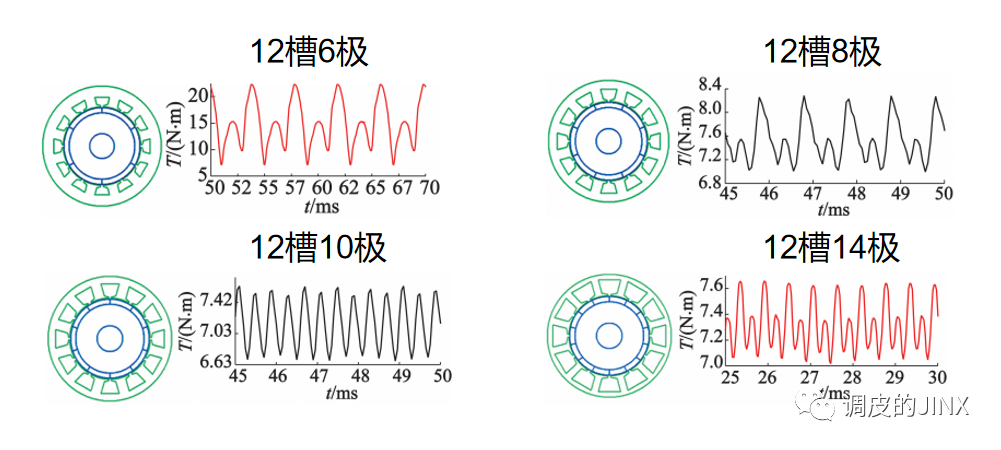

下图是为不同槽极配合时的转矩脉动波形(其他关键参数一致:极狐系数、额定参数、磁密等)。

在固定的时间段内,电机转矩脉冲数与电机转速、转子极数成正比 。

齿槽转矩不等于转矩脉动 。齿槽转矩只是在有槽定子电机中产生,而且齿槽转矩与电机通电与否无关。

电机的转矩脉动是电机通电运行达到稳态时,转矩尚有不平稳的波动,电机齿槽转矩已经消除为零,但是电机的转矩脉动可能依然仍在,有的甚至很大。

齿槽转矩不会影响电机的额定性能,齿槽转矩大的电机,某些参数要比齿槽转矩小的电机好。有的电机齿槽转矩较大,但是其运行时还比较平稳。而转矩脉动会影响电机的运行平稳性,会产生噪声,甚至会引起电机的振动和共振。 电机设计时 应综合考虑电机的齿槽转矩和电机的转矩脉动,使电机既有好的手感,又能运行平稳 。

感应电动势

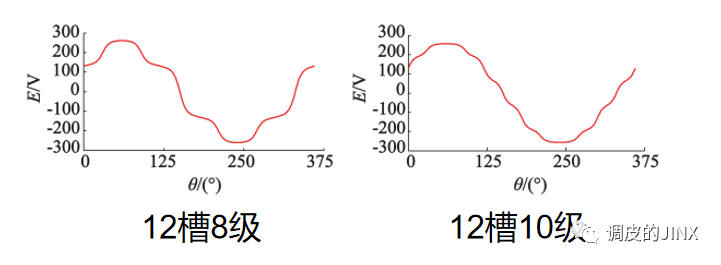

电机的感应电动势受电机极槽配合影响较大。如前文描述,每旋转一周,感应电动势产生了P个正弦波,若电机转速为N rpm,则每秒产生了NP/60个正弦波,即感应电动势频率f=NP/60。

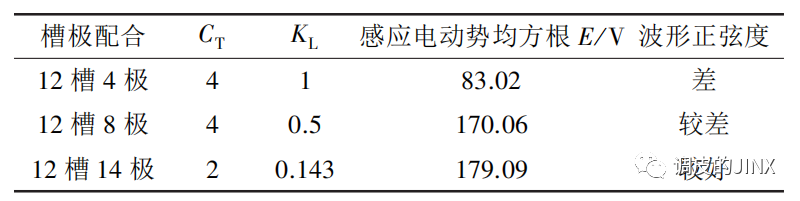

电机的感应电动势与极槽配合有关。电机的评价因子CT相同时,电机的计算因子KL对感应电动势的波形影响很大。计算因子KL越小,感应电动势的幅值和波形的正弦度就越好。如果电机极槽配合的计算因子KL大,则该电机存在着感应电动势正弦度差的先天不足,要采取多种手段才能提高感应电动势波形的正弦度。

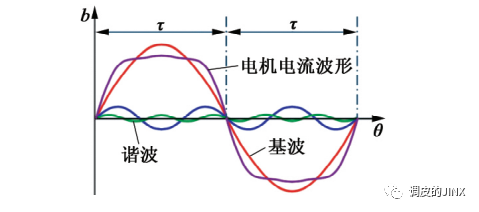

谐波

永磁同步电机一般采用正弦波控制的三相电源,理论上电机输入的电压和电流应该是理想的正弦波。但是由于各种原因,如电机气隙磁场的畸变、电机转速的变化、电机的齿槽转矩等,引起输入永磁同步电机的的电压和电流发生了畸变,含有大量的谐波。谐波会对电机运行产生严重影响,使电机运行时产生振动、噪声和温升。

关于谐波的一些概念描述,可点击下方链接直达。

谐波知识是电机理论最晦涩和丰富的部分,内容博大精深,我们以常见的整数槽为例进行说明。

整数槽三相永磁同步电机定子产生的谐波磁场只有奇数次。此时定子谐波次数:

v=(2mk1±1)p

其中,k1=±0、±1、±2......

永磁体谐波次数为:

v=(2mk2±1)p

其中,k1=0、1、2......

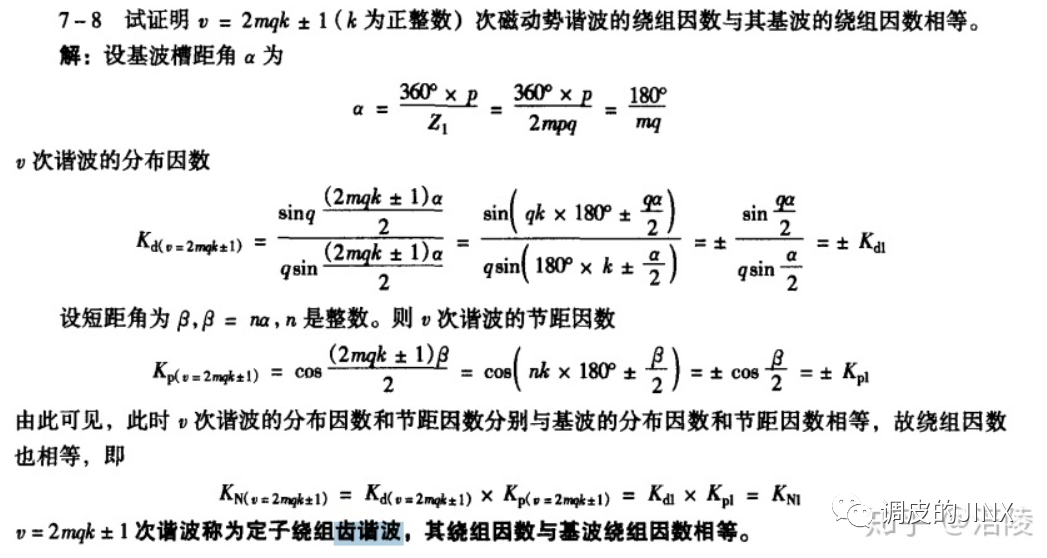

齿谐波中关注的是谐波次数主要是(Z/P)±1次。该谐波最大的特点是 绕组系数与基波绕组系数相等。 因为该次谐波与电机的基波磁密绕组系数相等,通过绕组形式并不能削弱该次谐波。知乎上涪陵答复中有证明过程。

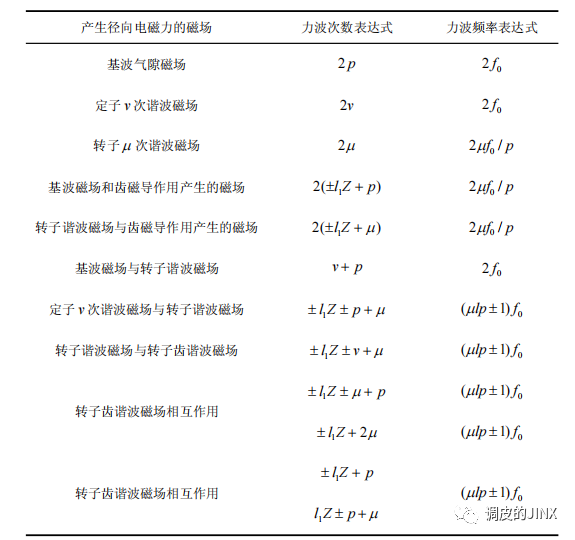

引起电磁振动及噪声的磁场及其谐波参数如表所示

**上述可知,永磁同步电机的极槽配合和电机磁场谐波息息相关。**极槽配合应尽可能降低高次谐波。

主要性能参数

由公式f=NP/60我们知道,极对数P越大,电磁频率f越大。而电磁频率f越大,电机的损耗也就越大。

在电磁频率和功率一定的情况下,极对数P如果越小,那么电机转速也就越大,此时的电机扭矩也就越小。因此,为了提高峰值扭矩,往往会采用高的极对数。当然这是在一定前提条件下。

案例

如前文所述,目前主流的极槽配合是8极48槽,但是Model 3采用的是6级54槽,是否就可以说Model 3的电磁设计糟糕呢?

6级54槽较8极48槽,评价因子CT更低,齿谐波次数更高,因此齿槽转矩会更有利于控制。同时,极数更小,铁耗也会更低。不足之处,峰值扭矩的提升相对劣势。当然,Model 3可以选用更高的电流来弥补这个缺点。

电子发烧友App

电子发烧友App

评论