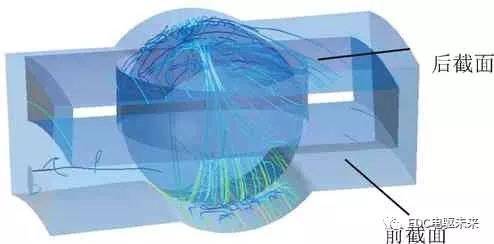

本文采用流体体积函数(VOF)模型追踪气液相界面,分析不同工况下轴承内部受气流影响的润滑介质流动路径,进而揭示轴承内部的流场分布特点,并提取关键区域的润滑介质分布情况,评估不同参数下轴承的润滑性能。

1 模型与边界条件

1.1 数学模型

在多相流问题中,描述气液两相流的数学模型主要分为两大类:一类采用Euler-Lagrange方法,要求副相所占的相体积分数较小,此时,将主相看作连续的流体介质来求解Navier-Stokes方程,对副相的粒子或气泡轨迹进行求解,它们可以与主相之间进行动量、质量以及能量的交换,所以这种数学处理并不适用于轴承腔内油气两相流计算;另一类描述形式采用Euler-Euler方法,引入相体积分数的概念,计算过程中对各相采取各自的守恒方程进行求解,各相方程之间的关系通过经验公式来确定。

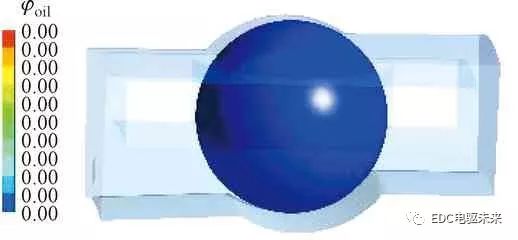

Euler-Euler方法主要有3种模型:VOF模型、Mixture模型、Eulerian模型。VOF模型通过共用的动量方程求解两种或多种不相容的界面位置,追踪流体的流动过程。高速角接触球轴承轴承腔内处于油气两相流动状态,油气互不相容且不可压缩,各相满足流体基本方程。使用VOF模型进行数值计算时,每个体积单元内,油气两相的体积分数之和为1。用φoil表示每个单元内油相的体积分数,用φair表示每个单元内气相的体积分数,它们的数学表达式如下

φoil=0

(1)

表示计算单元内没有润滑油。如果

0<φoil<1

(2)

表示计算单元中的润滑油体积分数

φoil=1

(3)

表示计算单元内全为润滑油。如果

φoil+φair=1

(4)

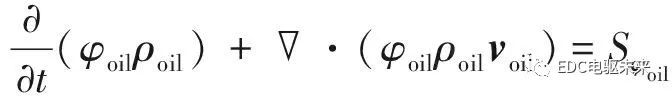

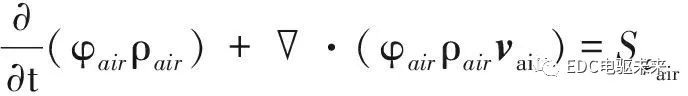

润滑油和空气在计算单元内守恒。对于各相而言,其连续性方程如下所示

(5)

(6)

式中:ρoil为润滑油密度;ρair为空气密度;Sφoil为润滑油质量源项;Sφair为空气质量源项。

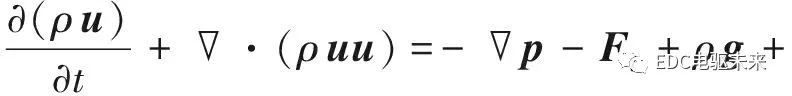

油气两相流动的动量控制方程可以表示为

·μ[

·μ[ u+(

u+( u)T]

u)T]

(7)

式中:ρ为混合密度;u为流体速度;p为压强;μ为流体动力黏度;Fi为体积力矢量;g为重力加速度。

考虑到角接触球轴承高速运转时保持架、滚动体、内圈对腔内气流的带动作用,轴承腔内处于高速运动的湍流状态。现有的湍流模型包括标准k-ε模型,RNG k-ε模型,SST k-ε模型,而RNG k-ε湍流模型可以很好地描述高速和有旋涡的流动现象,所以本文选用该模型描述油气两相在角接触球轴承内部的流动。

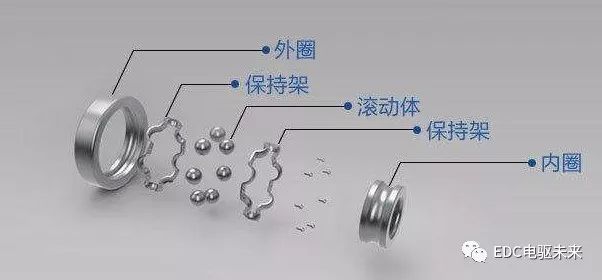

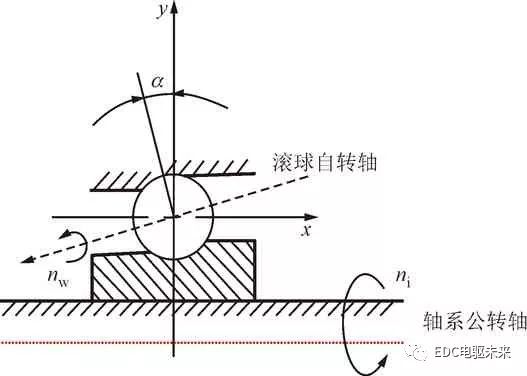

1.2 计算模型

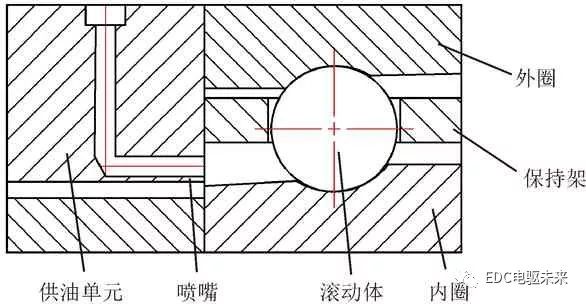

本文以H7006C角接触球轴承为研究对象,其几何示意图如图1所示,轴承参数如表1所示。针对侧向喷射润滑工况,喷嘴沿轴向正对滚动体,中心距离内圈表面1 mm,喷嘴直径为1 mm。采用46号机油,密度为876 kg/m3,黏度为0.058 kg/ms。

图1 轴承润滑结构示意图

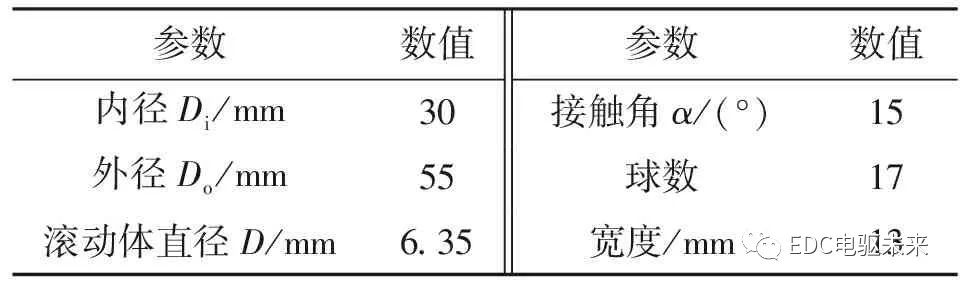

表1 H7006C角接触球轴承结构参数

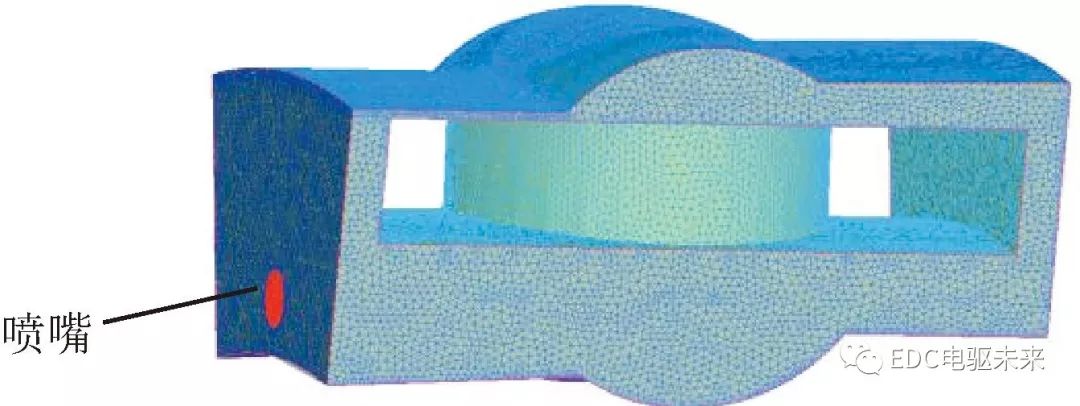

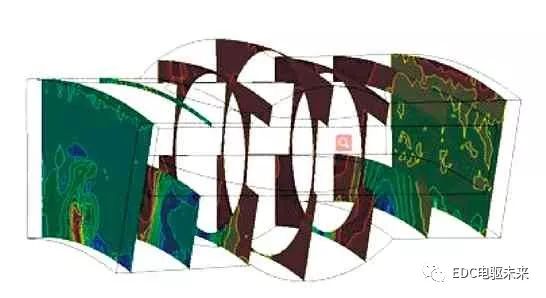

抽取轴承腔内的流体流动区域作为计算域,并采用ICEM软件划分网格。考虑到轴承内部复杂的曲面接触特点,其内外滚道、保持架兜孔、滚动体表面等关键润滑区域尺寸跨度大,滚动体直径为6.35 mm,而滚球与内外滚道间隙在微米尺度。同时,由于轴承腔内结构复杂且不规则,采用非结构四面体网格进行划分,网格总数为1 279 168。对内外滚道与滚球接触区域加密网格以保证计算精度,网格划分如图2所示。

图2 计算模型网格划分

1.3 边界条件

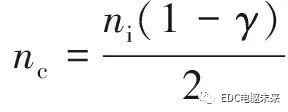

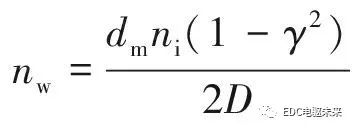

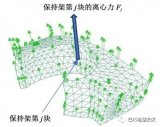

考虑到滚动体运动时的公转及自转运动特点,如图3所示,将滚动体公转与自转合成得到滚动体速度作为滚动体的运动边界,并将滚动体设置为壁面边界。各组件运动关系如下

(8)

(9)

(10)

式中:nc为保持架转速;ni为内圈转速;nw为滚动体转速;dm为轴承节圆直径;D为滚动体直径;α为滚动体接触角。

图3 滚球运动示意图

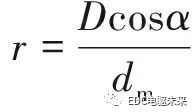

图4 轴承腔内气相流动路径

轴承腔内圈壁面设置为转动壁面边界,轴承腔外圈壁面设置为静止壁面,保持架为壁面边界并有旋转运动。

喷嘴设置为速度入口,喷油速度为1.05 m/s,对应喷油流量为50 mL/min。对于计算模型前后截面,为了使模拟结果更加准确,预先计算该模型内气相流动规律,将前截面设置为压力出口,后截面设置为压力入口,其流动规律如图4所示。将轴承腔内气相流动得到的前后截面压力作为油气两相计算模型的压力边界条件。

2 结果讨论

2.1 轴承腔体内润滑介质流场分布

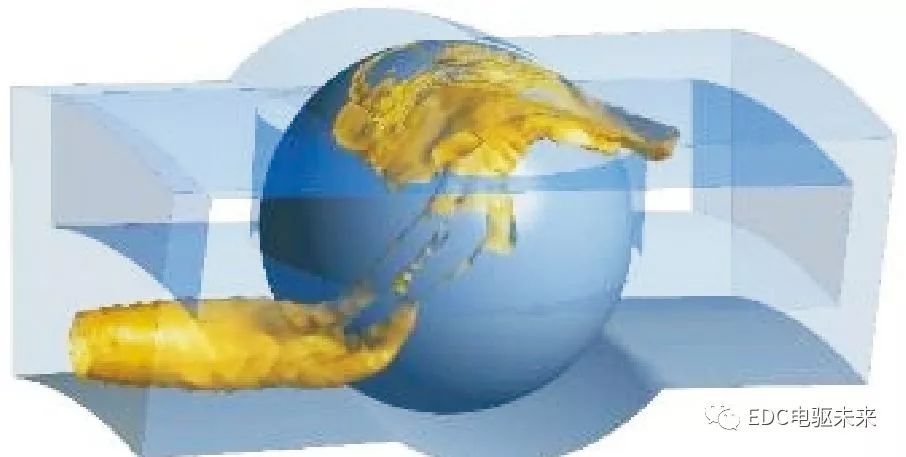

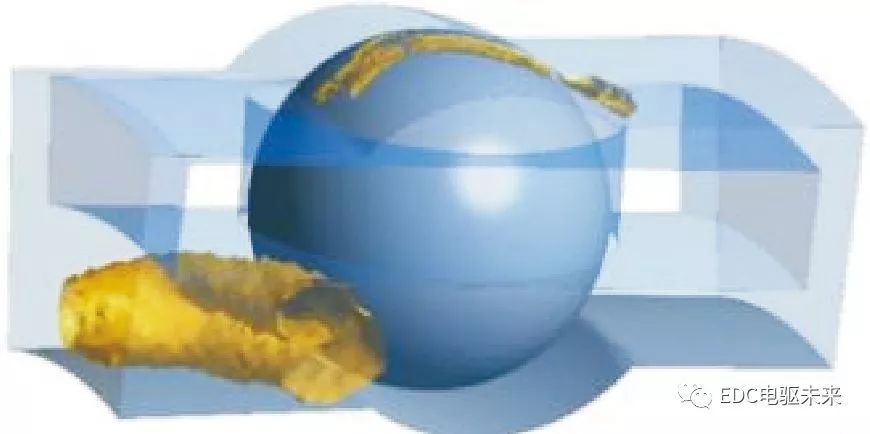

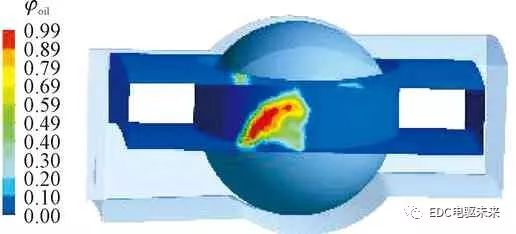

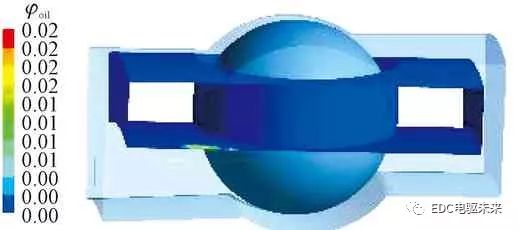

对于喷油润滑,润滑油从喷嘴出口到轴承接触区的流动过程中,流动轨迹以及在内圈、滚动体、保持架等旋转间隙内的流场分布情况是影响高速轴承润滑性能的关键。例如早期的J42型航空发动机主轴轴承DN值仅为6×105 mm·r/min。随着航空发动机技术进步,现有航发主轴轴承DN值已达2×106~3.5×106 mm·r/min。对此,本文研究了不同转速下(DN值为4.25×105~2.125×106 mm·r/min)喷油润滑油进入轴承腔后的分布情况,如图5所示。从图上可以看出:当转速较低时,润滑油可以顺利到达滚球附近,并在滚球的自旋运动带动下,进入滚球与外滚道接触区;当转速升高至30 000 r/min时,由于内圈高速转动带动轴承腔内气流高速流动,在气流作用下,润滑油沿周向流动加剧,因此只有少量润滑油能够到达滚球与外滚道接触区形成润滑油膜;当转速进一步升高时,滚动体与外滚道接触区附近几乎没有润滑油,这是由于随着转速升高,轴承内部气相流动进一步增强,导致润滑介质从喷嘴流出后,并没有沿着喷射方向分布,而是沿着轴承转动方向发生偏转;当转速达到40 000 r/min时,润滑油已不能到达滚球附近,而是沿着轴承转动方向分布。

(a)转速10 000 r/min (b)转速20 000 r/min

(c)转速30 000 r/min (d)转速40 000 r/min

图5 各转速下润滑油流动分布

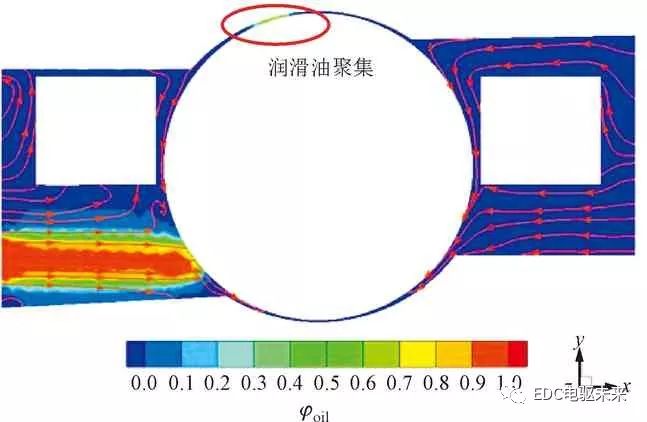

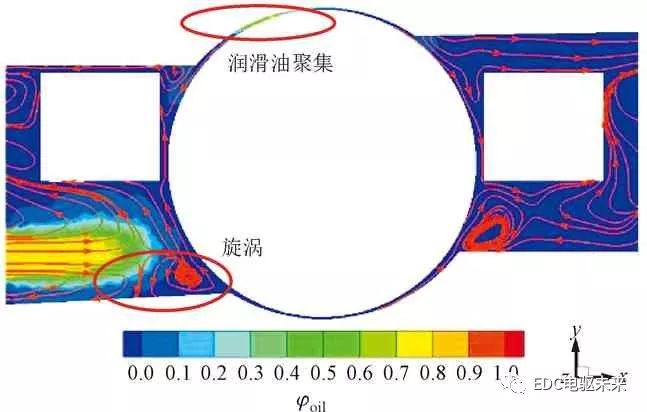

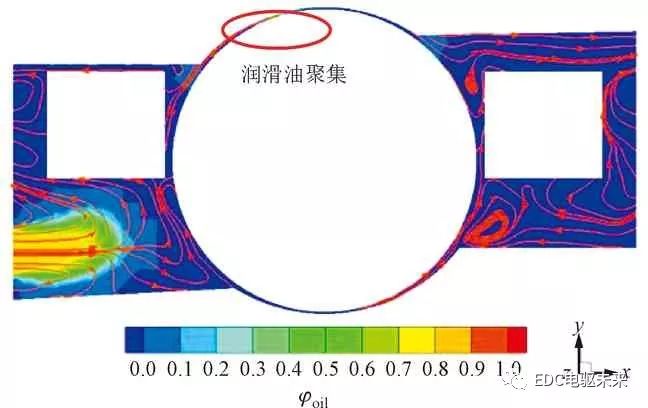

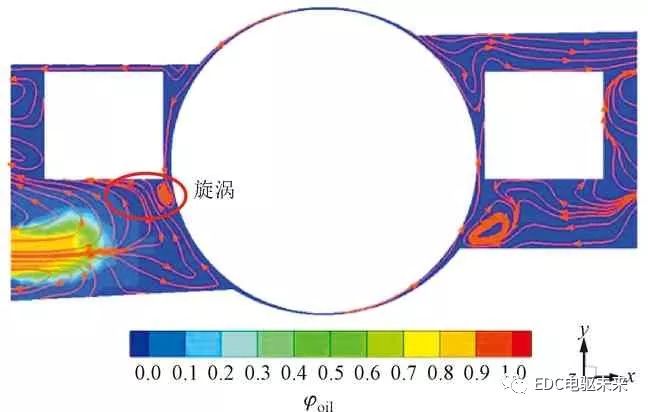

2.2 轴承腔内流线与润滑介质流动分析

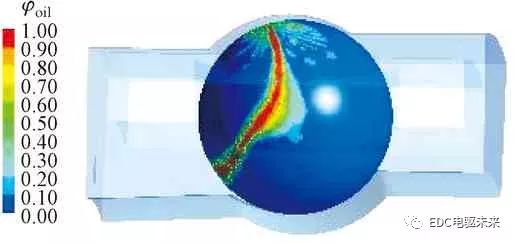

(a)转速10 000 r/min

(b)转速20 000 r/min

(c)转速30 000 r/min

(d)转速40 000 r/min

图6 轴承腔中心截面流线及油相体积分数分布

为了进一步分析轴承腔内润滑油分布与两相流动的关系,对比了不同转速下轴承腔内中心截面流线分布以及中心截面的油相体积分数变化情况,如图6所示。当转速在10 000 r/min及20 000 r/min时,润滑油喷射进入轴承腔后,沿着喷射方向运动到滚动体附近,部分润滑油在气流的带动下经过保持架与滚动体间隙,进而到达滚动体与外滚道接触附近区域。由于内圈、滚动体与保持架的复杂运动,在内圈与滚动体接触区附近形成旋涡,使得润滑油难以直接进入。当转速升高到30 000 r/min时,由于轴承腔内气流流速变快,只有少量润滑油可在气流带动下到达滚动体与外滚道接触区域附近。当转速进一步升高到40 000 r/min时,由于保持架与滚动体附近区域的旋涡流动效应,导致润滑油无法通过保持架与滚动体的间隙到达滚动体与外圈附近区域。

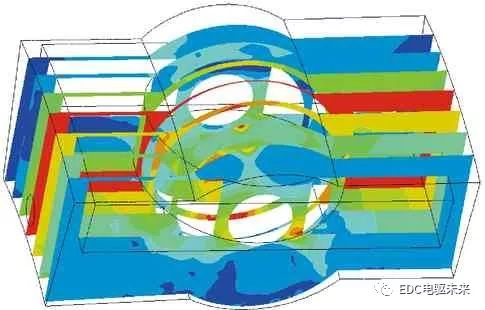

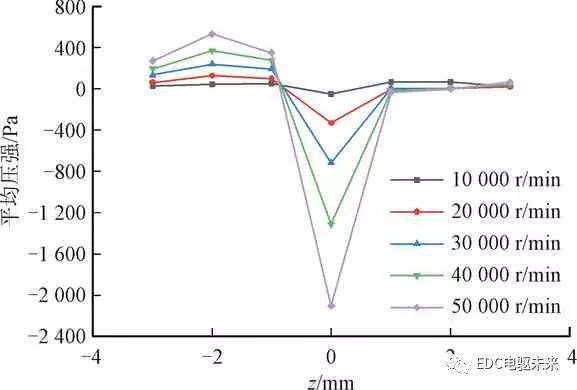

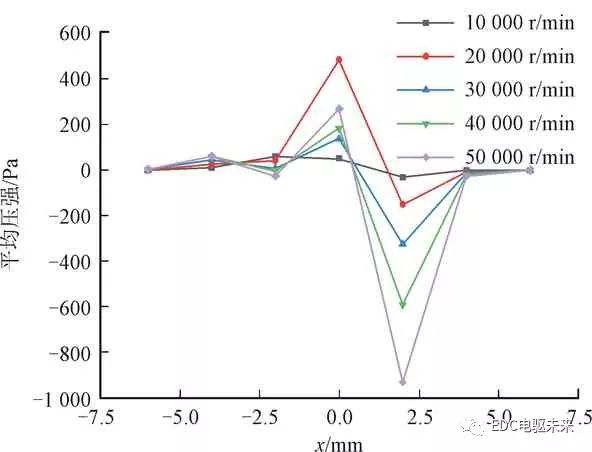

2.3 轴承腔内压力分析

高压气帘是影响喷油润滑条件下供油效率的重要因素。图7为轴承内部各截面平均压强随着转速变化情况。横坐标z为轴承计算域沿轴承运转方向的坐标,中心截面处于0 mm位置,每间隔1 mm取一周向截面共7个截面统计各截面平均压强。从图中可以看出,在中心截面之后,各截面平均压强随着转速增加而逐渐减小;对于位于中心截面前面的截面而言,压力变化相对较小且接近大气压力。

(a)各截面位置

(b)各截面平均压强

图7 轴向截面压强分布

如图8a所示,取沿轴承周向的截面,分析各截面的压力特性,结果如图8b所示。图中横坐标x为沿轴向坐标,其中心为0 mm位置,每间隔2 mm取一周向截面共7个截面统计各截面平均压强。从图中分析可知,在滚球两侧区域各转速下平均压强接近,均接近大气压;在滚球附近区域,转速越高压力值越小,在中间截面处转速20 000 r/min时,压强高于其他转速;x=2 mm截面各转速下压强均为负值,且转速越高,压强越低。

(a)各截面位置

(b)各截面平均压强

图8 周向截面压强分布

通过对轴承腔内各截面平均压强分析,可以发现,当轴承转速较低时,各截面压力分布比较均匀;当转速升高,压强分布不均匀性增大。

2.4 轴承腔内局部区域润滑性能分析

当轴承高速运转时,其接触区附近、保持架兜孔及滚动体表面等关键润滑区域的润滑油分布及含量,对轴承的整体润滑及其运转可靠性至关重要。

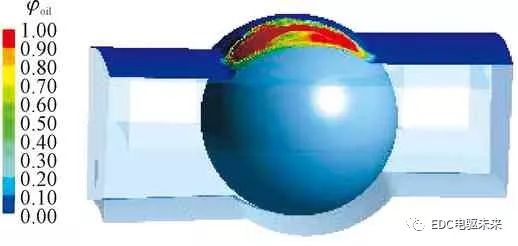

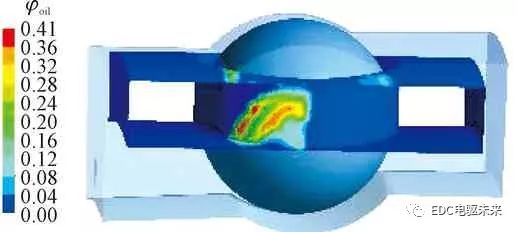

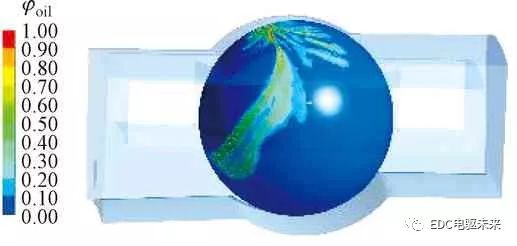

2.4.1 外滚道润滑油分布 图9为各转速下外圈滚道上润滑油的分布情况,可以看出,在转速小于20 000 r/min时,润滑油可以顺利到达外滚道,有助于润滑;当转速升高到30 000 r/min时,到达外滚道的润滑油分布区域以及含量都减少。当转速升高到40 000 r/min时,外圈滚道内,几乎没有润滑油分布,表明此刻喷油润滑条件下润滑介质难以有效到达外圈接触区。

当转速低于20 000 r/min时,由于轴承腔内周向气流速度较低,润滑油可沿着喷射方向到达滚球附近,在滚动体的作用下到达滚球与外滚道接触区域,实现润滑。当转速进一步升高,由于轴承腔内周向气流运动加剧,润滑油喷射进入轴承腔后,受气流及旋涡影响,沿轴承运转方向发生偏移,到达滚球附近区域的润滑油减少,从而导致外滚道区域润滑油含量减少。当转速升高到40 000 r/min时,由于轴承腔内气流运动导致润滑油不能到达滚球附近,滚动体与外滚道接触区域没有润滑油。

(a)转速10 000 r/min

(b)转速20 000 r/min

(c)转速30 000 r/min

(d)转速40 000 r/min

图9 各转速下外滚道润滑油分布

为了量化分析外滚道区域润滑油含量随着转速的变化情况,统计各转速下流入外滚道区域的润滑油流量。当转速在10 000 r/min以及20 000 r/min时,外滚道区域润滑油流量较大,分别为4.54×10-4 kg/s和3.67×10-4kg/s;当转速升高到30 000 r/min时,外滚道区域润滑油流量为3.94×10-7kg/s;而当转速大于等于40 000 r/min时,外滚道区域润滑油流量为0,表示此刻没有润滑油到达外滚道区域。

2.4.2 保持架兜孔润滑油分布 图10为不同转速下保持架表面润滑油分布情况。在转速低于等于20 000 r/min时,从图中可以看出,大量的润滑油可以到达保持架兜孔及保持架上表面;而当转速升高到30 000 r/min以上时,保持架兜孔上几乎没有润滑油油分布。

(a)转速10 000 r/min

(b)转速20 000 r/min

(c)转速30 000 r/min

(d)转速40 000 r/min

图10 各转速下保持架表面润滑油分布

为进一步分析保持架区域润滑油含量随着转速的变化情况,统计在各转速下流经保持架内外表面的润滑油流量差,以此衡量保持架区域润滑油含量。当转速等于20 000 r/min时,保持架内外表面的润滑油流量差较大为3.58×10-4 kg/s;当转速高于到40 000 r/min时,保持架内外表面的润滑油流量差几乎0。当转速在50 000 r/min时,保持架兜孔区域流量大于40 000 r/min时的流量,由于转速更高轴承腔内气流运动更加剧烈,润滑油在轴承腔内在沿着轴承转动方向运动的同时,少量润滑油沿径向分散到保持架内圈表面,如图10d所示。在侧腔气流作用下,当润滑油无法通过滚球及附近气流带动到达保持架区域时,转速越高到达保持架内表面的润滑油含量越多。由此可得,对于侧向喷油润滑,当轴承运转速度过高时,润滑油无法到达保持架区域实现润滑。

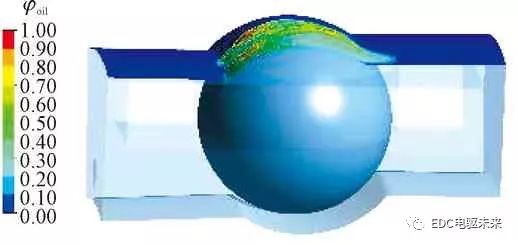

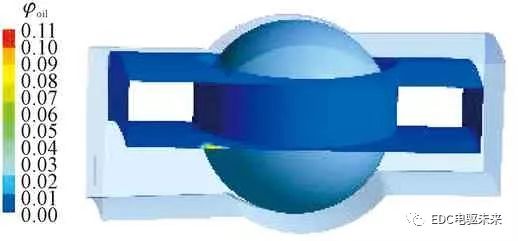

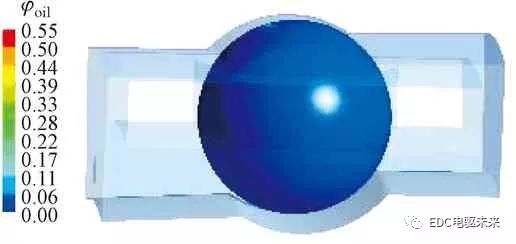

2.4.3 各转速下滚球表面润滑性能分析 由于滚球与内外圈、保持架的复杂接触运动,表面的润滑油分布对于改善滚球的润滑性能具有重要意义。各转速下滚动体表面润滑油的分布情况如图11所示。

(a)转速10 000 r/min

(b)转速20 000 r/min

(c)转速30 000 r/min

(d)转速40 000 r/min

图11 各转速下滚球表面润滑油分布

在转速为10 000 r/min以及20 000 r/min时,滚球表面有一定的润滑油附着。在较低转速下,气流速度较低,润滑油进入轴承腔后沿喷射方向流动,当润滑油到达滚球表面,受滚动体的自转运动等影响,润滑油在滚球表面形成了特定的分布规律。当转速升高到30 000 r/min时,滚球表面的润滑油分布如图11c所示,滚球表面只有少量润滑油分布。原因在于,转速升高轴承腔内气流运动加剧,当润滑油喷射进入轴承腔,润滑油受到沿轴承运转方向的气流作用,从而偏离喷射方向,导致接近滚球的润滑油含量减少。转速进一步升高到40 000 r/min时,几乎没有润滑油到达滚球表面。

滚球表面的润滑油流量越大,润滑效果越好。当转速等于10 000 r/min时,进入滚球区域的润滑油流量较大,为2.31×10-4 kg/s;随着转速升高,进入该球面实现润滑的润滑油流量逐渐减少,转速为30 000 r/min时,进入滚球区域的润滑油流量减小到5.68×10-7 kg/s。当转速升高到50 000 r/min时,滚球表面区域没有润滑油。此刻润滑油从喷嘴流出后,在强剪切气流作用下无法到达滚球表面,从而严重制约了轴承的喷射润滑效率。

3 结 论

本文基于VOF数值模型,分析了喷油润滑条件下滚动轴承腔内油-气两相流动特性,揭示了轴承腔内两相流动规律以及润滑油分布规律,具体结论如下。

(1)当轴承转速较低时,轴承腔内气流速度较低,压力分布较均匀;转速较高时,气流运动加剧,压力分布不均匀。

(2)随着转速升高,润滑油脱离喷嘴后在轴承侧腔逐渐发生偏移,转速越高,偏移越大,导致转速升高后,润滑油难以直接到达滚球与内外圈接触区附近。

(3)在较低转速下,润滑油受滚球自转等因素影响,在滚球表面、保持架兜孔面、外圈滚道表面等均有一定的流动分布;当转速升高时,运动部件上的润滑油逐渐减少,成为制约喷油润滑效果的关键因素。

审核编辑:黄飞

电子发烧友App

电子发烧友App

评论