中医看病的四种诊断方式是:望、闻、问、切

其实变频器检测也是同样,有变频器行业检测专用的望、闻、问、切!

望

通过目测观察,可以看出线路板上的元件有无烧糊迹象,主电路储能电容器有无溅液、鼓顶、变形,整流模块、逆变模块有无裂纹,器件端子连接处有无打火烧灼痕迹等;晃动变频器箱体,听听有无异响,或有无损坏的器件残留物从箱体内倒出;闻一下有无焦糊味,确定发出焦糊味的电路部位;对于电容漏电、模块击穿炸毁等故障。

如冒了烧黑打火,变频器损坏的可能性就很大,意味着变频器内部主器件被烧坏。

闻

利用人的嗅觉,根据变频器的气味也能判断故障。如过热、短路、击穿故障,则有可能闻到烧焦味,火烟味和塑料、橡胶、油漆等受热挥发的气味。

问

当变频器发生故障后,检修人员和医生看病一样,首先要了解详细的“病情”。即向设备操作人员或用户了解变频器使用情况、变频器的病历和故障发生的全过程。

接手送修故障变频器,首先要和送修用户进行适当的交流,掌握设备使用情况和故障发生原因,便于有的放矢检修故障,降低故障返修率。

(1)设备损坏原因,运行中,或减速停车过程中,或因负载异常引起等。

(2)设备的供电情况,三相供电是否平衡,有无缺相、电压过高等情况。

(3)负荷情况,负载电动机的工作情况,是否为大惯性负载(如风机、离心机),有无定时减速停车要求,或直流制动控制,是否加装制动单元等。

(4)设备有无故障维修经历,是否因同一故障现象短期内反复送修。

(5)设备的使用环境情况。有无太过潮湿或温度过高等情况。

询问内容不一定面面俱到,但应该尽量多掌握一点使用和故障发生情况,变频器的故障发生率,和用户参数调整及现场机械、电气环境密切相关,如变频器拖动大惯性负载,又须定时停车时,若未为变频器加装制动单元和制动电阻,会因电动机反发电造成直流回路电压异常升高,而损坏逆变功率模块或储能电容器。简单更换损坏模块,会造成短时间内再度损坏,给用户和维修者造成经济损失和不利影响。

因电源异常,造成整流模块反复损坏,设备送修,须采取相关措施,解决电源问题,才能从根本上杜绝变频器频繁损坏。

维修成功的因素,不仅取决于维修本身,有时也需要用户的配合和参与。配合用户处理好(或提出相关建议)现场的应用问题,往往能大大降低故障返修率。

切

着手测量,把万用表当成自己的“眼睛”,不拆卸变频器的情况下,测量变频器的主电路端子-R、S、T电源输入端子,U、V、W输出电压端子,P、N直流回路端子之间的正、反向电阻值,也能“看到”主电路的大致损坏情况,并且先检测再上电(避免主电路有严重短路故障时贸然上电),也是检修者必须养成的一个好习惯。

感觉掌握了“望闻问切”的大招后

随时都能变身“小蓝人”了

但是知道了故障原因之后,“病”该怎么治呢?

小编为各位找到了

6个常见的变频器故障及解决方法

1

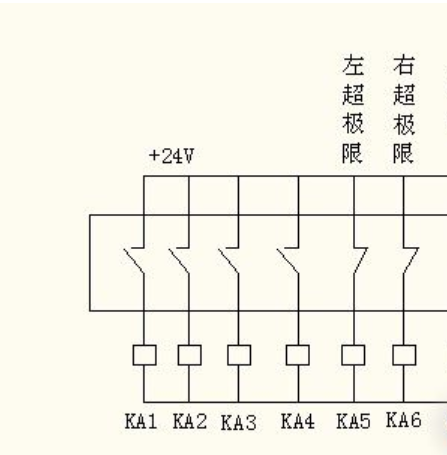

主板与PLC通讯故障

》》》》

故障现象:

1)变频器触摸屏报主板与PLC通讯故障,PPI电缆接收灯RX灯灭或不闪烁。主板各个电源指示灯熄灭。高压电仍加在模块输入,模块输出封锁。

2)变频器触摸屏报主板与PLC通讯故障,PPI电缆发送灯TX灯灭或不闪烁。

3)触摸屏报主板与PLC通讯故障,PPI电缆电源灯POW不亮。

》》》》

故障原因:

1)变频器在运行过程中由于主板的供电开关电源PW1或者主板上的直流电源部分故障,导致整个主板的电源失电,IGBT开关信号停止。因此报出主板与PLC通讯故障;模块封锁输出;同时由于主板失电,故障跳闸信号无法发出,高压电一直加在模块上。

2)主板接收不到PLC发送的通讯信号,PLC本身通讯部分有问题。

》》》》

解决办法:

1)在DCS给定信号到主板信号采集回路之间加装一只有源隔离变送器。

2)把变频器117号功能参数(给定频率阀值)由0改为30,无须加装隔离变送器。

2

频率给定变频器不响应

》》》》

故障现象:

远方DCS给定一定频率,变频器触摸屏接受到频率后不进行转速调节。

》》》》

故障原因:

PLC判断系统处于“远控”方式时,主控才能接受到远方4~20ma信号进行频率调节。因此出现DCS给定频率系统不调速的主要原因为1)主控接受的控制方式(功能号207)不对;2)面板控制方式下的频率给定模式(功能号208)不对。

》》》》

解决办法:

1)旋动控制柜门上的旋动按钮,使功能号207为1,即远控方式。

2)选择面板控制方式下的频率给定模式,功能号为1,即模拟输入AI频率给定。

3

“请合高压”问题

》》》》

故障现象:

1)变频器在由“系统就绪”状态变为“请合高压”状态,过程变化延时只设定了60S,在断开高压60S以后,“请合高压”上传到DCS,操作人员重新将高压合上,导致16个模块保险烧毁。

2)变频器由于用户拒绝引入“请合高压”状态到DCS系统,在因其他设备故障而引起变频器高压断掉后,操作人员没按规程延时300S后再合高压,而是紧急抢合变频器高压开关,导致其中16个模块保险烧毁。

》》》》

故障原因:

由于变频器高压掉电后,模块中电容里边的电不能立即放掉,需要一定的时间,此时重新合上高压,导致短路,将保险烧毁。

》》》》

解决办法:

1)将“系统就绪”状态到“请合高压”状态时间设为300S。

2)现场安装调试一定要将“请合高压”信号接入用户DCS系统,并让热工在合闸回路中做好联锁保护。

4

系统输出过流、过载

》》》》

故障现象:

1)变频器正常运行过程系统输出过流或输出过载故障,导致变频器重故障停机。

2)变频器在升速过程中系统输出过载或系统过流故障停机

3)变频器在启动过程中报变频器输出过流。

》》》》

故障原因:

1)变频器在正常运行过程中突然输出过载或过流可能的原因是母线电压波动,突加大负载的启动,或者变频输出电流采样回路故障引起变频电流采集过大。

2)电流传感器故障或者主板信号采集回路故障,导致变频器误动作。

3)变频器在升速过程中输出过载或过流主要是因为升速时间过快。

4)由于变频器启动过程负载(主要是风机由于对侧风机作用处于反转)处于堕转状态或者电机负载处于堵转。

》》》》

解决办法:

1)正常过程中变频器突然过载过流主要是确认是什么原因引起的跳闸,如果是电网变化或负载突变引起就重新启动变频器,如果是变频器采集回路本身故障引起就要检查相应的连线和霍尔传感器。

2)变频器在升速过程中系统输出过载或系统过流引起故障停机就要修改相应的上、下升速时间,把时间尽可能设大。

3)启动时确保风机负载处于静止状态;修改风机的DCS启动逻辑,在电机启动之前关所有的入口和出口挡板,启动后再打开,避免电流的冲击;先工频启动后再启动变频器;在功能号里设定转矩提升,增加变频器的启动转矩。

5

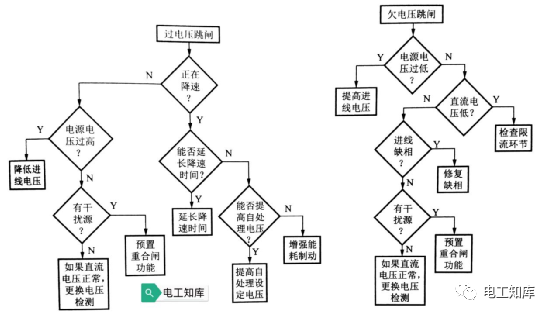

模块直流过压

》》》》

故障现象:

1)变频器在停机降速过程中,多次出现模块直流过压故障,导致将用户高压开关跳掉。

2)用户母线电压过高,6KV电源实际母线达6.3KV以上,10KV电源实际母线达10.3KV以上,母线电压加到变频器上时模块输入电压过高,模块报直流母线过压。

3)变频器在启动过程中,大约到运行到4HZ左右,变频器直流母线过压。

》》》》

故障原因:

1)变频器在停机过程由于降速时间太快,使得电机处于发电机状态,电机回馈能量到模块的直流母线产生泵升电压,从而使直流母线电压过高。

2)由于现场变压器出厂标准接线是10KV和6KV,母线电压如果超过10.3KV或6.3KV,就会使变压器输出电压过高,从而使模块的母线电压升高造成过压。

3)同一位置的不同相模块光纤接反(比如A4与B4光纤接反),造成其相电压输出过压。

》》》》

解决办法:

1)将上降速时间和下降速时间适当的延长。

2)将模块内过压保护点提高,现在全部是1150V。

3)用户电压达到10.3KV(6KV)以上将变压器短接端改为10.5KV(6.3KV)。

4)检查光纤是否插接错误,把接错的光纤改正过来。

6

模块通讯故障

》》》》

故障现象:

变频器运行过程重故障跳闸停机,触摸屏报模块通讯故障。

》》》》

故障原因:

1)模块的输入保险、整流桥、充电电阻烧断导致模块控制失电通讯无法进行。

2)主板上的光通子板本身故障或者通讯电路供电电源的保护二极管保护。

3)连接光纤插错位置或者光纤折断或破损。

4)模块里的电源板输出电压不正常或无输出,导致模块通讯中断。

》》》》

解决办法:

1)打开模块盖板,更换模块中已经损坏的保险、充电电阻等元器件。

2)更换损坏的光通子板或者保护二极管。

3)光纤按照标示正常连接,光纤损坏的话进行更换。

4)更换模块电源板。

电子发烧友App

电子发烧友App

评论