0 引言

塑料挤出机是异型材挤出生产线(如塑钢门窗的生产) 和铝塑复合管生产线上的关键设备。挤出机自加料端至机头分为加料区、熔融区和均化区3 个区。在加料区,固体塑料通过与料筒的磨擦作用而被向前输送并逐渐压实;在熔融区,固体塑料被加热熔融,在液固界面上生成一层熔体膜,当熔体膜厚度超过螺翅与料筒的间隙时,熔体被螺翅刮落,在螺翅前侧形成熔池,后侧形成固体熔床;在均化区,物料在螺杆前进的过程中受到正流、侧流、倒流、漏流4 种运动的搅拌、剪切和压紧作用,得到充分混合、塑化,并在一定压力下连续地通过口模而形成连续体。在挤出机中温度和速度控制是非常重要的。

贝加莱公司的工业自动化产品PCC是综合了PLC和工业计算机优点的新一代可编程计算机控制器,具备各种标准的控制功能,硬件采用了能灵活配置的模块化结构,可带电插拨,可靠性高。PCC 支持多任务分时操作系统,提供了8 个分别具有不同循环时间不同优先权的任务等级(task class) 。其中优先权高的任务等级,即高速任务有着较短的执行周期(周期可由用户设定,范围从1ms 到20ms) ,而标准任务的循环时间可从10 ms到5000 ms设定。而且每个任务等级可包含多个具体任务,这些任务中间可以再细分优先权的高低。

PCC的多处理器和智能I/ O 技术使其智能性强,智能模块内部有自己的CPU ,其运动模块配以高精度高质量的运动控制算法,温度模块配以具有自学习能力的温度调节算法(PID 和模糊调节技术) 。智能温度PIDxh 软件可以自动计算出不同温控所需要的PID 参数,过程控制的PID 调节可以达到50μs 一个回路。

PCC产品使用开放式总线结构,与各种系统通信方便,提供支持CAN BUS 的硬件模块并自带CAN 接口。因此,很容易实现CAN BUS 物理连接,并通过相应的通信程序实现PCC系列产品之间的通信。帧驱动器(frame driver) 是贝加莱公司为实现与第三方设备之间进行通信而设计的软件工具箱。由于Frame Driver 是一个自由通信协议,编写串行接口(如RS - 232 ,RS- 485/ 422 ,TTY等) 的通信协议非常方便。通常的数据通信,用户必须对端口的细节了解很清楚才能通过编程实现对接口各管脚的操作。而帧驱动器将这些操作集中起来,用户不必知道接口的细节就可以通过帧驱动器命令直接传输读写数据。

PCC提供了结构化高级语言PL2000 ( 类似C 语言) ,也可使用梯形图(LAD) 、指令表(STL) 编程,且具有强大的数据运算和处理能力。

本文介绍PCC在铝塑复合管生产线中对4 台挤出机的控制。

1 系统的构成和功能

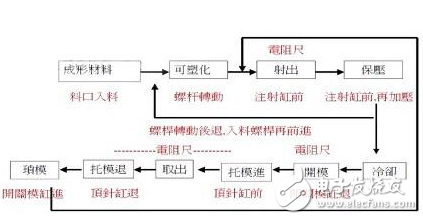

图1 为PCC控制4 台挤出机系统框图。4 台挤出机都是单螺杆挤出机:内管挤出机螺杆主电机为75kW直流电机;内管涂胶挤出机螺杆主电机为55kW直流电机;外管涂胶挤出机螺杆主电机为55kW直流电机;外管挤出机主电机为45kW直流电机。4 台挤出机的螺杆直流电机都是由数字式直流调速系统E590 驱动,它们通过主站处理器模块的IF2 口以RS - 422 与PCC通信。牵引机主电机是三相交流电机,均由Lenze 变频器驱动,它们通过主站接口模块的IF2 口以RS - 485方式与PCC 通信。上位机为贝加莱公司的PROVIT -5000 系列工控机,用于在人机界面上对全线设备集中监控。挤出机的控制选用PCC2005 作为主站, 两台PCC2003 作为从站,包括电源模块PS465 、处理器模块、接口模块、温度输入模块、模拟量输入模块、模拟量输出模块、数字量输入模块和数字量输出模块。工控机、主站和两个从站通过CAN 现场总线实现实时通信。

图1 挤出机控制系统框图

2 系统的软件设计

用PCC编制用户程序相对于传统PLC 的一个显著优点是它的多任务处理能力。它非常适合于控制功能复杂、对实时性要求高的设备。整个系统的控制程序采用PL2000 高级语言和LAD(梯形图) 混合编制,根据其不同功能编出独立的程序块,并按实时性要求设定优先级。同时,编程环境中包含丰富的函数库及功能块,大大减轻了开发人员的工作量。

2. 1 温度控制程序

在铝塑复合管生产中,为了增加聚乙烯的流动性、减少挤出机的负荷,希望提高挤出温度;但温度过高,尤其是在挤出机螺杆转速较低、塑料在机筒和模具内停留时间过长会使聚乙烯分子链受到破坏而影响管材质量。PL2000 编程语言提供PIDxh 函数,可以控制多路温度调节。挤出温度采用集中控制,每台挤出机的机筒上有4 个热电偶,机头上有一个热电偶,测温信号直接接在PCC的温度模块上,用PID温控软件实行独立的回路控制。在软件中还采取了自学习功能,即自动记录不同时段、不同原料、不同模具下系统所需的参数,并存放于PCC的数据模块中。软件可以自动计算出不同温控所需的PID 参数,温度控制精度可以达到±1 ℃。

2. 2 通信控制程序

通信程序是很关键的。在工控机、PCC主站和从站之间以及主站和挤出机的直流调速系统之间、主站与牵引机的变频器之间等都是靠通信进行数据交换的。工控机、主站和从站之间通过CAN 总线实现通信。CAN 通信程序中主要用到下述函数: 用CANopen() 实现CAN 控制器的初始化并申请传输数据所需的资源;用CANwrite() 函数对将被发送的数据进行写操作;用CANread() 函数进行读取数据的操作; 用CANdftab() 函数可创建一个包含CAN 总线数据的变量列表,用户可以通过事件变量来进行数据读写;周期性的数据读写则用CANrwtab() 函数进行处理。

使用Frame Driver 编写与直流调速系统和变频器的通信协议。在图1 中,4 台E590 直流调速系统分别驱动内管挤出、内管涂胶挤出、外管挤出、外管涂胶挤出直流电机,它们均通过主站处理器模块的IF2 口以RS - 422 与PCC通信,由PCC统一调整控制参数和给定值。5 台Lenze 变频器分别驱动内管牵引、内管涂胶牵引、焊管牵引、铝管牵引和成材牵引的三相交流电动机,它们通过主站接口模块的IF2 口以RS - 485 方式与PCC进行通信。通信时先使用函数FRM_ Xopen(enable ,adr (device) ,adr (mode) ,adr (config) ,status ,ident)初始化;发送数据时,先向帧驱动器申请一个缓存区,这时要用到FRM_ gbuf (enable , ident , status , buffer , buflng) 函数;然后将要发送的数据写入申请得到的缓存区中,用strcpy(outbufadr ,“Frame Driver Output Test”) 函数或memcpy() 函数;最后命令帧驱动器传输数据,用FRM_writ (enable ,ident ,buffer ,buflng ,status) 函数。

接收数据的过程基本相反。首先通知帧驱动器从接口读一帧数据并把它放在一个缓存区中,使用函数FRM_read (enable ,ident ,status ,buffer ,buflng);然后将数据从缓存区中拷贝到工作区,用memcpy() 函数;最后要释放缓存区以便再用,用FRM_rbuf () 函数。由此可见,使用PCC的帧驱动器编写与第三方的通信程序是很方便的。

2. 3 挤出量控制

挤出量的控制是控制挤出的铝塑复合管内外管的大小。挤出量是按管径和牵引速度用公式计算出来的,以内外管径符合标准、表面光洁为宜。挤出量是由PCC主站处理器上的通信端口IF2 以RS - 422 与E590直流传动系统通信,调节直流电机的转速(即挤出机螺杆的转速) 来调整的。

2. 4 牵引速度控制

牵引速度的控制在铝塑复合管生产中至关重要,它直接影响挤出的管材尺寸和焊接质量。如牵引速度太慢,焊头在铝带上停留的时间长,易将铝带焊穿;如牵引速度太快,焊接速度跟不上,则焊不牢。牵引速度还要与挤出速度相匹配,如牵引速度过大,管子表面会出现竹节现象;牵引速度过低则会使管材直径过大而超差。系统中牵引速度是根据焊接速度和挤出速度按一定的公式计算出速度给定值,通过主站接口模块的IF2 口以RS - 485 的通信方式送到各变频器的,并在软件中将设定速度与实际速度进行比较,形成速度闭环控制。

2. 5 辅助控制程序

生产现场还有些辅助设备,如预热、冷却、剪切、卷绕设备等。这些设备对控制的实时性要求不高,单独编程按普通任务执行。

实际生产中还需要检测运行中的故障,对设备进行保护,并提供多种报警模式。挤出机中的报警大致分为温度报警、直流调速系统和变频器或电机报警以及机械动作报警。温控采用的是软件集中控制,可以直接控制系统每一路的加热单元,以随时报告加热的异常状态。在人机界面上可以显示实际温度和设定温度,从而对各加热单元进行监视,并实现超温或低温报警。传统控制系统无法显示故障原因,因而维修起来困难。而在该系统中,由于能够显示故障位置和故障原因,检修维护非常方便。

3 结束语

铝塑复合管生产中的挤出机自动化程度高,控制复杂。基于可编程计算机控制器的该系统凭借B&R PCC的先进技术,在控制功能和控制精度上达到了较高的水平,为实现工厂自动化创造了条件。PCC的多任务操作系统提高了控制的实时性,开放式CAN 总线保证了主、从站之间信息流的畅通。主站与直流调速系统、变频器以通信的方式结合起来,实时修改控制参数,提高了生产线的自动化程度。用PCC控制的挤出机运行稳定,维护方便,安全可靠。

PCC 在注塑机控制系统中的应用

1 引言

现代塑料注射成型机, 简称注塑机, 是一个集机、电、液于一体的典型系统,因具有一次能够成型复杂制品、后加工量少、加工的塑料种类多等特点,自问世以来, 发展极为迅速, 目前已成为塑料成型加工的主要设备。

随着计算机技术的发展,计算机控制技术在注塑机上的应用,使智能控制注塑工艺过程中各个参数达到最佳值已成为可能。西方工业国家已成功推出新一代自动控制塑料机械, 不仅自动化程度高、易操作, 而且生产效率和产品质量也大大提高。我国中小型塑料机械基本上均采用单体式的温度、压力控制仪表和手动开关控制, 不仅自动化程度无法与国外同类产品相比,而且严重影响产品的加工质量和生产效率。鉴于此,提出了采用先进的电液比例技术和可编程序计算机控制器(简称PCC) 构成的机电一体化控制方案, 该方案具体有以下方面的改进。

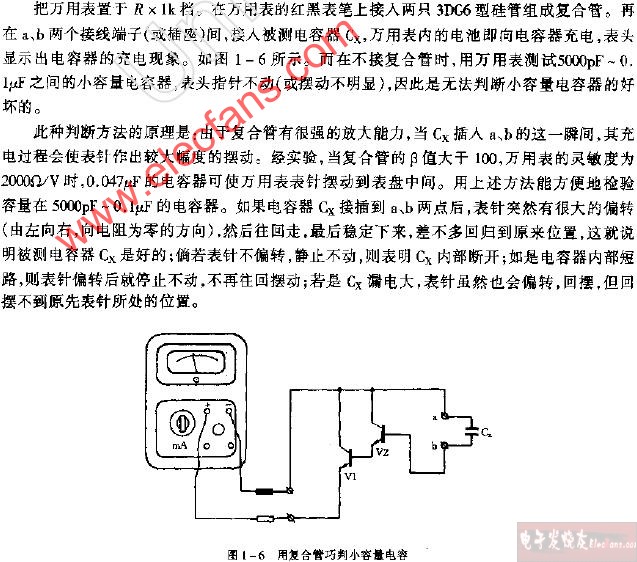

在控制方式上,用闭环控制系统代替原来的开环控制系统, 对主要工艺参数(如温度、注射压力、注射速度等) 进行闭环控制,提高了控制精度,能够大幅度地改善塑料制品的质量; 在编制软件时, 利用软件技术使机器具有报警、自检、自动复位等功能,提高了系统的可靠性;在控制算法上,采用了工业生产中比较成熟的PID 算法。闭环系统控制原理如图1 所示。

图1 闭环系统控制原理图

在液压系统中,采用比例流量阀和比例压力阀代替原来的开关阀,它们与伺服阀相比具有价格便宜, 对工业环境要求不高等优点, 经改进后的油路不仅更广泛地适应注塑制品加工的工艺条件,促进注塑制品质量的提高,而且能利用系统调整工序中所需的压力和流量,节省了功率消耗。

在控制装置上,采用一种专为中小型控制系统设计的可编程计算机控制器(简称PCC) ,它集成了标准的PLC 和工业控制计算机的特点, 具有多任务分时操作系统, 数据运算和处理能力比PLC 更强大。因此用PCC 组成注塑机的控制系统,来实现包括位置控制、速度控制、温度控制、故障控制和实时显示等注塑全过程的多种控制,可大大提高塑料制品的质量,有利于提高经济效益。本文着重介绍由PCC 组成的注塑机控制系统。

2 注塑机结构及工艺

一台通用的注塑机主要由注射装置、合模装置、液压系统和电气控制系统组成。注射装置的作用是将塑料均匀地塑化和熔融,并在高压和高速下将熔体注入模具型腔中, 它由塑化部件(螺杆, 料桶,加热装置,喷嘴) 、料斗、计量装置、传动装置、注射油缸、移动油缸等组成。合模装置是固定模具,使动模板作启闭模运动, 能锁紧模具, 在注射时保持模具可靠地合紧, 它主要由前后固定模板、移动模板、连接拉杆、连杆机构、调模装置、合模油缸、移模油缸以及制品顶出装置组成。液压系统和电气控制系统提供动力并使注塑机按预定的工艺过程要求(压力、速度、时间、温度) 和动作顺序工作。

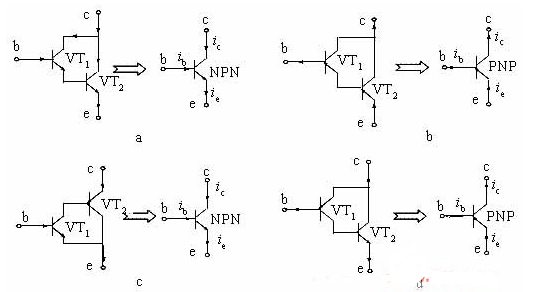

以常用的螺杆式注塑机为例,其注射过程如图2 所示。

图2 注塑机工艺生产见图

注塑的工作过程为: 当塑料从料斗落入料筒后,随着注射螺杆的转动而不断被输送向前。输送过程中逐渐压实,并在料筒的外加热量和螺杆的剪切热作用下实现其物理状态的变化,最后成为粘流态,并建立起一定压力。当螺杆头部熔料大于注射油缸背压时, 螺杆便轴向移动后退, 同时开始容积计算。当头部熔料达到预定注射量后,计量装置使行程开关动作,螺杆停止后退和转动,预塑结束。

移动模板在合模油缸推动下使模具闭合。随之注射座前移, 注射油缸动作, 活塞带动螺杆按要求的压力与速度将头部的熔料注入模腔内。注射完毕后,螺杆仍对熔料保持一定的压力,以防止倒流,并进行补缩。随着模腔中熔料的冷却,塑料从粘流态恢复到玻璃态而定型。合模油缸活塞后退使模具打开, 同时在顶出机构的作用下将制件脱出, 从而完成一个工作循环。

3 注塑过程控制策略

注塑机的可控变量有两种,一类是基本以模拟量形式的输入变量, 如料筒各段温度、聚合物熔体温度、螺杆温度、模具温度、注射系统压力、螺杆转速等;另一类是数字量形式的输入变量,如螺杆后退停止位置、注射座前后位置、模板向前、向后运动和超行程等。根据这些输入变量,可以对注塑参数和温度进行控制。

(1) 注塑参数的控制

注塑参数的控制主要有对注射速度与注射压力的控制、PVT保压过程控制、缓冲量控制、背压控制等。

注射速度控制包含两种含义: 一是对螺杆(或柱塞) 推进物料的速度进行控制;二是对螺杆推进速度同时进行位置和速度值的多级切换,称为多级注射速度切换或控制。同样,注塑机的注射压力控制也包含两种含义:一是对螺杆推进物料的压力进行控制;二是对螺杆推进压力同时进行位置和压力值的多级切换,称为多级注射压力切换或控制。在注塑机上采用速度传感器进行速度检测,并进行数字量的设定, 通过电液比例系统实现注射速度控制。就注射压力而言,从注射压力到保压压力是采用位置切换,而在保压阶段时就从位置切换转入用时间切换多级保压压力。

对于PVT保压控制过程, 用压力和温度传感器对模腔压力和模腔温度及喷嘴处的物料温度进行检测, 并作为反馈信号输入给控制装置进行“PVT”( T为模腔中物料温度、V为比容、P 为模腔压力) 逻辑运算, 发出指令对比例压力电磁阀进行比例调节, 使注射与保压时的系统油压按PVT特性曲线的指令变化。模内熔体的温度是时间函数,它是通过传感器进行不断地检测来获取的。

缓冲量控制是对螺杆头部余料的控制,具有缓冲与控制注塑量精度的作用。它是通过位移传感器对螺杆位置的检测,并根据前次螺杆位置检测的记忆信号进行运算后,确定下次螺杆位置的设定值来实现控制的。

背压控制是为了减少轴向温差,通过预选油压多级控制实现。当螺杆预塑时,在物料的作用下要后退, 使注射油缸腔的回油经过背压阀流回油箱,这样通过调整背压阀在螺杆不同位置时泄油压力来建立螺杆头部熔体压力的调节作用,影响熔体的剪切热使其轴向温差得到调节。

(2) 温度控制

温度控制主要有对料筒温度、料口处温度、喷嘴温度、模具温度、油温等进行控制。

对料筒温度控制是注塑工艺的重要参数,是塑化装置的惟一外部供热, 因此料筒的温度控制技术将直接影响制品质量。注射料筒的加热段一般分3段到4 段, 通过一次仪表(热电偶) 和二次仪表, 对加热电阻圈的控制与调节组成闭环控制回路。

料口处温度控制直接影响固体的磨擦系数和输送效率,能使料筒其它部分物料的温度得到更加

稳定的控制。它是用热电偶检测温度并通过PDPI控制循环冷却水流实现控制的。

喷嘴温度控制的好坏不仅会影响注塑过程能否稳定工作,而且直接影响着高温熔体通过喷嘴时

剪切热和剪切流动,因此采用热电偶对喷嘴的温度进行检测并加以控制。

模具温度控制通过热电偶对实际温度值的测量, 再与温度控制仪表的设定值相比较, 将所获得的偏差信号进行放大,放大信号对加热和冷却系统进行连续控制, 使模具处于稳定的温度范围之内,以保持制品品质。

油温控制对液压系统的稳定性及注塑制品质量有重要影响, 因而系统设置油温控制装置, 通过温度传感器进行检测,由系统实现对油温的加热和冷却控制。

4 PCC控制系统

注塑机控制系统是根据其工作原理, 按照注塑工艺流程, 通过PCC对注塑机现场各传感元件的控制和对有关执行部件的控制, 实现对不同塑料在注射成型各工艺的自动控制以及自动监测和保护。

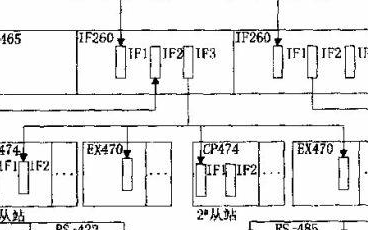

本控制系统采用某工业自动化公司的2000 系列产品中的B&R2005 型, 它是一种紧凑型产品,其结构是采用模块式, 所有模块尺寸均相同, 可灵活自由地通过设定组合插拔来扩展系统。采用的主要模块有: CPU152(CPU) 、ME963(应用存储器) 、PS792(电源模块) 、DI477(数字量输入模块) 、DO480( 数字量输出模块) 、AI775( 模拟量输入模块) 、AT350(温度输入模块) 、AO775(模拟量输出模块) 、DI164(LCD 显示模块) 以及基板等。PCC 整个控制系统的组成如图3 所示。

图3 PCC控制系统组成

控制系统中设有调模、手动注塑、半自动注塑和全自动注塑几种工作方式。工作方式选择由旋转开关通过PCC 的I/ O 接口电路传送至系统。系统中有20 多个行程开关,行程开关采用霍尔元件,其优点是非接触电磁感应,调整方便可靠。这些行程信息也是经隔离电路及PCC 的I/ O 接口电路传送至系统。系统中有17 个电磁铁,分别控制不同的注塑动作。输出的控制信号经PCC 的I/ O 接口和隔离电路控制17 个电磁铁的通电与断电。

控制系统的软件采用模块程序结构,其程序结构如图4 所示。

图4 注塑机PCC控制系统程序结构框图

图4 中控制程序主要分为8 个模块,各模块的作用如下: ①初始化模块: 主要完成A/ D、D/ A 模块、各数据区的初始化工作;②数据采集模块:主要完成模拟量采集、滤波等工作; ③自动控制及处理模块: 主要完成注塑机的多种加工过程自动控制;④故障诊断及处理模块:主要完成对故障巡检报警及相应处理;⑤手动控制及处理模块: 主要用于系统过程的单步动作控制;⑥停止处理模块: 处理停止信息; ⑦人机对话模块: 主要完成接受控制参数和显示参数的功能。

具体每一模块的控制程序可根据控制信号流程、控制要求和实现方法采用PLC2000 高级语言来编制。

5 结束语

用PCC 控制取代目前在注塑机上大量采用的独立温度控制系统和所有的开关量控制,实现对若干典型的故障现象的自动保护、提示、报警,包括上下限报警、正负偏差报警、报警不灵敏区预设。依据原料及产品的特点对注塑机的工艺进行控制,实时监测和显示生产流程,并对温度、压力、位置等连续变量进行闭环控制,对行程、阀门、泵等开关量进行逻辑顺序控制等,大幅度提高了注塑机的生产效率, 其性能和易操作性也会有较大的改善, 具有较高的实用价值。

电子发烧友App

电子发烧友App

评论