早在1989年,工业机器人的开拓者JoeEngelberger就预测:未来机器人最大量的应用领域是非工业领域。这个预测准确地反映了机器人的发展方向,经过几十年技术的不断发展,机器人正在从车间走向野外和服务场所。工程机器人就是其中的一个重要分支。

随着科学技术水平的提高和世界经济的快速发展,工程机器人越来越广泛地被应用到许多行业当中,尤其是在高危、恶劣环境以及枯燥、繁重的作业领域,对工程机器人的需求更加迫切。因而,工程机器人的开发与应用,引起了世界各国的高度重视,产品发展前景十分广阔。

1 工程机器人的定义与分类

工程机器人是一种面向高危及特殊环境下依靠自身动力和控制能力来进行工程施工作业的遥操作多关节机械手或多自由度机器人。它既具有工程机械的大功率、多功能、适用范围广的优点,又具有机器人的灵活移动、环境感知、智能识别等各种功能。

工程机器人是机器人家族中的新成员。与工业机器人在固定环境下依据事先编制的程序运行不同,工程机器人主要在非结构环境下工作,靠接受人类指挥,或依据以人工智能技术制定的原则纲领行动。因此工程机器人更强调感知、思维和复杂行动的能力,比一般意义上的工业机器人需要更大的灵活性、机动性,具有更强的感知能力、决策能力、反应能力以及行动能力。工程机器人从外观上也远远脱离了最初工业机器人所具有的形状。工程机器人融合了更多学科的知识,如机构学、控制工程、计算机科学、人工智能、微电子学、光学、传感技术、材料科学、仿生学等。

工程机器人根据应用领域可以分为:农林业工程机器人、工业工程机器人、建筑工程机器人、矿业工程机器人、核工业工程机器人、抢险救援工程机器人、军事工程机器人等;按作业方式可以分为:破拆机器人、搬运机器人、抓取装卸机器人、探测机器人等。

2 工程机器人的基本结构与工作特性

工程机器人的基本特征是液压驱动、遥操作、移动作业,具有大功率作业、宽范围作业、多功能作业和智能作业的特点。

工程机器人的基本构成包括:控制系统、驱动装置、执行机构和感知系统组成,如图1所示。

图1 工程机械人的基本构成

驱动系统:工程机器人大多采用液压驱动,其特点是:驱动功率大,功率密度高,易于实现大范围无级调速和力控制,防过载性能好。由于液压驱动可以实现直接驱动,省去工业机器人的减速机加伺服电机的传动机构,使得驱动系统简单,结构紧凑。随着液压伺服控制技术不断提高以及数值液压技术的发展,液压驱动将更能代表机器人的节能化、轻量化、紧凑化和智能化的发展方向。

执行系统:与工业机器人相比,工程机器人执行系统主要增加了行走系统。尤其是在不同环境下使用,要求工程机器人具备全地形行走功能。图2所示vcb为一种典型工程机器人——破拆机器人的执行机构。

图2 破拆机器人典型的执行机构

这种典型的执行机构由手部、腕部、小臂(上臂)、大臂(下臂)、腰部、足部等组成。其中手部为末端执行器,如夹持工具之类的属具。可以更换不同的属具,如液压剪、液压锤、液压抓斗等,以实现不同的作业能力。腕部通常具有3自由度,实现手部动作,是执行机构最复杂的部分。臂部用于连接腰部和腕部,带动腕部做平面运动。腰部用来连接臂部与基座,做回转运动,是执行机构的关键部件。足部包括行走系统和作业时用于支撑机体的支腿。

控制系统:工程机器人的控制系统一般比较复杂,涉及到行走、避障、有效作业等方面,要求控制系统具有较强的推理和思维能力,实时响应能力强,适应非结构性环境能力强。控制系统是机器人系统功能实现的核心,如果把机器人机械结构比作人的骨豁和肌肉的话,机器人控制系统就相当于人的神经系统。机器人要实现自身的运动、对环境的感知以及与外界的交互等功能,都需要控制系统对各机械部件以及传感器单元进行协调和控制。

感知系统:工程机器人的感知能力是未来工程机器人智能化的研究重点之一。机器人传感器在机器人的控制中起了非常重要的作用,机器人传感器分为内部传感器和外部传感器2大类。内部传感器主要有位置传感器、速度传感器、力传感器、温度传感器、平衡传感器。内部传感器用测量到的角度、角速度、力等检测机器人的内部状态,了解机器人各执行机构的位置和姿态、运动速度等,以调整和控制机器人的自身行动。外部传感器主要有视觉传感器、触觉传感器、听觉传感器、冷觉传感器、病觉(异常)传感器、味觉传感器、嗅觉传感器等。外部传感器用来检测机器人所处环境、外部物体的状态或机器人与外部物体的关系。

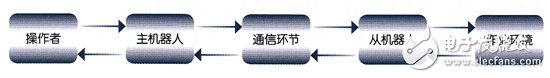

工程机器人研究的现状表明,由于受到机构、控制、传感器以及人工智能水平的限制,研究出能在未知环境中全自主方式工作的机器人是目前难以实现的目标。因此,目前在核工业、抢险救灾等高危、恶劣的环境中被广泛应用的是遥操作机器人。遥操作机器人主要分为视觉临场感遥操作机器人、力觉临场感遥操作机器人、触觉临场感遥操作机器人及运动觉临场感遥操作机器人等。基于临场感的遥操作机器人系统原理如图3所示,它由操作者、主机器人(手控器)、通讯环节、从机器人和作业环境5部分构成。在临场感系统工作过程中,由操作者向主机器人发出操作命令(如位置指令)操作主机器人运动,主机器人的运动信息通过通讯环节传给远方的从机器人,从而控制从机器人的运动;当从机器人同环境交互时,从机器人的运动信息(如视觉、力觉、触觉等信息)又通过通讯环节反馈给本地主机器人,使操作者对于现场作业情况有了有效的感知,从而能够及时做出准确判断,发出相应的操作命令,控制远方从机器人准确、高效地完成作业任务。目前,基于视觉临场感的工程机器人遥操作控制主要是用摄像机获取现场的视频图像并回传到主控端,操纵者通过监视器来完成对工程机器人的操作任务。

图3 基于临场感的遥控操作机器人系统原理框图

其中,通讯环节作为临场感系统的数据交换和连接环节,是控制量信息、传感器信息及视频、图像信息的传输通道,是临场感系统进行可靠工作的基本保障。

3 工程机器人国内外发展概况

在国外,早在20世纪70年代欧美、日本等国家就开始在工程机械基础上研制开发各类工程施工自动作业机械,并形成两大发展方向,一是工程机械智能化,一是专门发展起来的工程机器人分支。针对高危、恶劣环境的施工作业,欧美、日韩等国家都已经全部采用工程机器人或机械手,技术水平先进。

其中,破拆机器人是在工程施工中应用最广泛的工程机器人之一,由于采用无线遥控作业方式,破拆机器人可以应用在冶金、矿山、建筑、交通以及抢险救援等众多领域。瑞士布鲁克公司是目前居于世界领先地位的破拆机器人专门生产厂商,公司自20世纪70年代就开发、研制、生产遥控电液式多功能破拆机器人,经过不断的改进与发展,积累了丰富的经验,无论是设计、选材还是制造水平都处于国际领先地位,是目前拆除机器人最大的供应商,产品销往世界各地[3]。另外,日本、德国等发达国家在破拆机器人领域也都走在了世界前列。像德国TOPTEC公司生产的TOPTEC1850E、 TOPTEC2500E工程机器人,日本TmsukT52型和T53型双机械臂机器人等,技术水平先进。破拆机器人的末端执行器通常为液压锤、液压剪等,以实现破碎、拆除作业。将末端执行器更换成液压抓手等其他专用属具,再将主体结构和控制系统根据作业环境作适当的改变,则可演变成其他类型的机器人,像搬运机器人、抓取装卸机器人等。

破拆机器人

在抢险救援领域,20世纪80年代就已经有人对将机器人应用于救援工作中进行探讨,但救援机器人技术的正式研究始于1995年的日本神户- 大阪大地震,并于2001年的美国9·11事件中,救援机器人正式投入使用。日本作为一个多地震灾害的国家,十分重视救援机器人的研制,其技术水平一直处于世界领先地位。美国在9·11事件后,对救援机器人的研究更加重视。其中,极具代表意义的由Irobot公司研制的小型便携带式机器人Packbot系列和“Warrior(6战士)”等,均得到了较好的应用。其他国家也很重视救援机器人的研究。如加拿大Inuktun公司研制的MicroVGTV及 Sherbrook大学研制的AZIMUT机器人、西班牙的ALACRANE、瑞士的Shrimp、英国的“手推车”(Weelbarrow)Mk7型排爆机器人、德国TEODORG公司的MV4机器人、法国的MK4D智能排爆机器人等。

救援机器人

在农林业方面,进入后工业化的发达国家,随着农林业生产的日趋工业化、规模化及精准化的不断发展,农林业机器人研发早已成为其科研的重点内容之一,在伐木、育苗、移苗、嫁接、农产品收获等方面得到诸多试验与应用,相继研制出了伐木机器人、嫁接机器人、扦插机器人、移栽机器人和采摘机器人等多种产品。

而在国内,工程机器人的研制开发才刚刚起步,工程机械主机厂和部分科研院所开始加大对智能型工程机械的研发投入,但专业从事工程机器人研发制造的企业和研究机构很少。应用方面也仅限于一些常规的工业应用,而且产品几乎全为进口。

惊天智能装备股份有限公司自2005年自主立项,开始研制破拆机器人,目前已研制出多款工程机器人产品,并且已经进入产业化和应用推广阶段。

在抢险救援领域,国内的救灾机器人的研究起步较晚,但受到的重视程度很高。如国家“863”计划支持研发地震救援辅助机器人等的一系列措施,国内各大高校、研究机构以及企业单位等都进行了积极研究,近年来取得了很大进展。国家“十二五”科技支撑计划的重点项目“龙虾”救援机器人是目前世界上最大的抢险救援机器。

4 工程机器人的应用

工程机器人主要应用于各种高危和特殊环境施工领域,如高温高压、易燃易爆易坍塌、有毒有害气体、核辐射、危险品搬运以及军事应用,因此,在金属渣锭破碎、建筑拆除、隧道施工、井下作业、抢险救援,以及农林业、核工业等都得到了广泛的应用。

4.1工业破碎作业

在钢铁冶炼厂,工程机器人主要用途包括:主沟及渣沟破碎、开铁口、炉口除渣、拆炉拆包、鱼雷罐热态耐材、混铁车解体等。在有色行业用来进行余热锅炉清灰、阳极炉清理、金属锭破碎、烟道和溜槽的清理等。在铝行业用来清铝包、清理阳极、在线刨槽、刨保温炉和集中槽大修等。

在水泥厂,破拆机器人是水泥回转窑维修的新一代拆砖设备,遥控作业,用以代替人工和小挖维修回转窑,大大缩短停窑时间,给企业带来巨大的经济效益。

4.2抢险救援应用

灾害现场的抢险救援工作,是机器人开发领域的一大难题。不同环境条件下,机器人的解决方案大不相同。目前,多功能作业机器人,已广泛应用于消防破拆救援、灾后抢修抢建、地震后救援、反恐排爆、核事故应急救援等。

4.3建筑应用

随着经济的高速发展,建筑施工要求越来越高,建筑楼宇的改造工作越来越多,但劳动力成本却逐年攀升。使用工程机器人进行作业,不但安全可靠,而且缩短工期,减少人力需求。相较于传统的混凝土切割锯、风镐和挖掘机等拆除设备,使用破拆机器人使施工能在无振动、低噪音、无废气、无扬尘等情况下进行,对周围环境影响降到最小,而且降低施工成本,大大提高工作效率。为避免局部破拆对整个基础的影响,近年来水力破拆机器人亦日益受到业界的高度重视。

4.4隧道应用

工程机器人在隧道施工方面有广泛的应用,是开凿联络通道、安全硐室、隧道维修改造的理想设备。常用于地铁隧道临时墙的拆除、隧道的开拓、巷道的支护、排水和电缆隧道的开挖,在空间狭小和钻爆法施工工艺不能使用的场所具有巨大优势。

通常工程机器人车小力大,机动灵活,可以进入大型设备不能到达的狭窄的工作面和危险场所作业,提高工作效率,降低生产成本。可以带挖斗、分裂机、液压锤、液压钻等作业,在隧道施工中,发挥“一机多能”的优势。

4.5矿山应用

工程机器人在地下矿山有广泛的应用,可用来进行巷道支护、撬毛、二次破碎、钻锚固孔和爆破孔等作业。很多有色金属矿山和黄金矿山可以用工程机器人进行破大块、剪锚索、挖水沟、修理斜坡道和整修变形的巷道等作业。同时,机器人可用做溜井格筛旁边的固定破碎站,也可作为窄矿脉的矿石回采和扒矿。机器人采用无线遥控操作,地下矿山作业时,操作人员可以选择安全、视线好的位置操作机器,避免落石对人员的伤害。

4.6核工业

由于核电站设备结构复杂,设备本身或其运行环境具有放射性,同时还兼具水下、高温、高压等特点,简单的机械手往往不能完成相关操作,利用机器人进行设备检修、乏燃料转运、放射性废物处置和核事故应急处理等工作,可以大幅提高核电站的检修水平或事故处理效率,降低工作人员受照剂量和劳动强度。

5总结与展望

工程机器人最大的特点是工作在非结构环境下,且面临的工作环境更复杂。从某种意义上讲,一个国家工程机器人的技术水平反映了这个国家机器人的技术水平。工程机器人因其先进的性能已被广泛地应用到核工业、抢险救援、建筑工程、农业、冶金行业等,随着科技进步和技术积累,工程机器人在未来必将发挥更大的作用。

我国的工程机器人起步较晚,经过几十年的发展,虽取得了一定的成绩,但和国外发达国家相比,差距还很大。毋庸质疑,21世纪机器人技术必将得到更大的发展,成为各国必争的高科技制高点。我们必须紧跟世界科技发展的潮流,加大对战略性、基础性、关键性作用的重大课题的投入,不畏艰难、刻苦攻关、提高自主创新的能力。同时,我们也要加强同国际科技界的交流与合作,努力学习和运用世界先进科技成果,为我国机器人事业的发展作出应有贡献。

电子发烧友App

电子发烧友App

评论