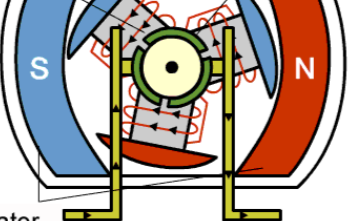

无刷直流电动机也称为电子换向电动机,顾名思义,BLDC 也是直流供电的。主要特点是 BLDC 电机不使用电刷,而是电子换向。

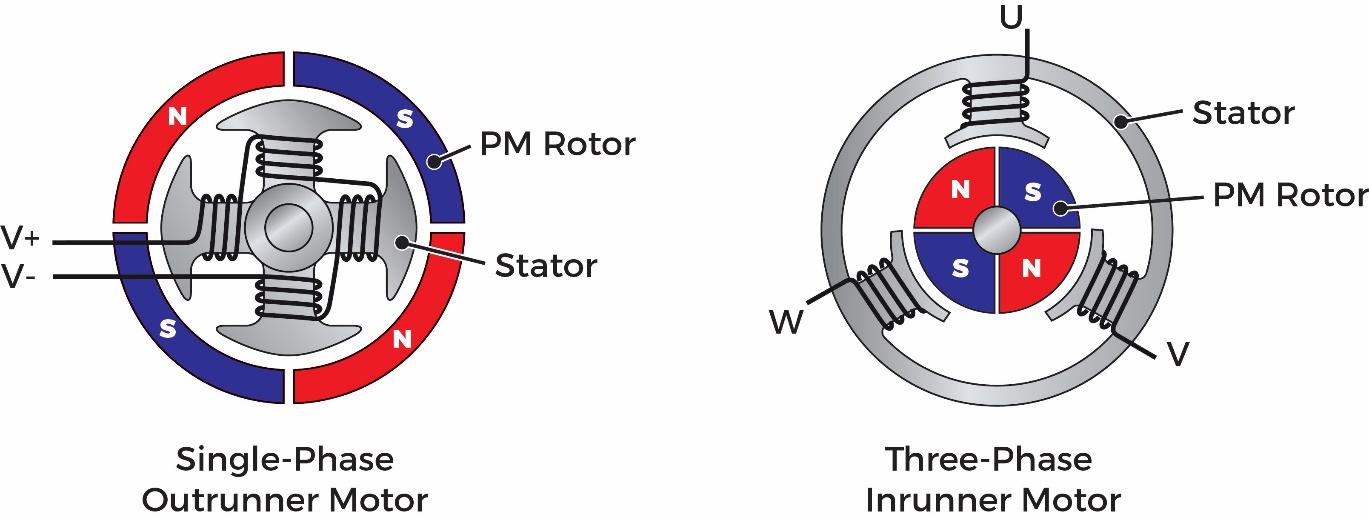

BLDC 有一个带有永磁体的转子和一个带有绕组的定子。它本质上是一个内外翻转的直流电机。电刷和换向器已被取消,绕组连接到控制电子设备。控制电子设备取代换向器的功能,同时为适当的绕组供电。

通过去除电刷和机械换向,我们消除了火花,这是 BLDC 电机的优势之一。BLDC 可能更清洁、更快、噪音更小、效率更高、更可靠,但确实需要电子控制。

本文讨论了微控制器运行高效 BLDC 电机控制算法所需的主要特性,并介绍了 Kinetis 系列 MCU 如何实现这些特性(以及如何使用它们)。还提到了 Kinetis 技术进行电机控制的理想应用。

简要介绍了电子电机控制,但建议了解 BLDC 电机控制的基本知识。

电子电机控制的好处

使用先进的电机控制技术和三相无刷电机,与简单或无控制的单相电机相比,为产品的最终应用和支撑结构提供了多种好处。无刷电机比有刷电机效率高得多,最明显的原因是电刷在转子上施加寄生扭矩(浪费的能量)。刷子的其他问题是:扭矩故障、可听见的噪音、机械磨损。另一方面,可以控制无刷电机以获得低噪音和平坦的扭矩响应。没有刷子也意味着更少的维护需求(刷子磨损并需要更换)。相同功率和尺寸空间的无刷电机也将比有刷电机运行得更快。

无刷电机还允许设计有刷电机难以或不切实际的电机外形,例如:“煎饼”电机,一种开始在洗衣机和泵中使用的扁平电机,以及带有“外部”转子(转子的永磁体位于定子绕组的外部而不是内部)。

典型的 BLDC 电机控制系统

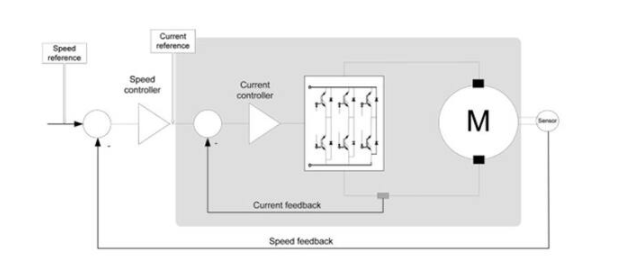

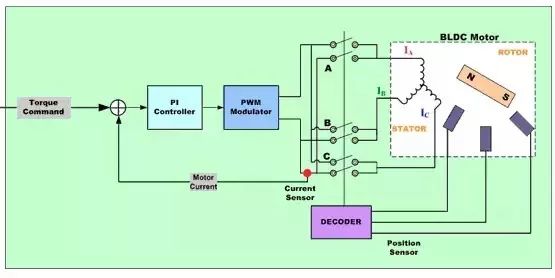

与任何控制系统一样,典型的电机控制系统将包括一个控制或“输出”部分和一个反馈或“输入”部分。在典型的电机控制系统中,抽象表示如下。

图 1:简化的电机控制系统

基本要素是:

功率放大器(可以从单个电源开关到由 6 个功率晶体管制成的三相逆变器)。

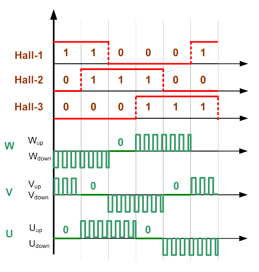

每个感测变量的反馈:在电机控制系统中,最基本的反馈是速度(或位置,可以从中获得速度)。速度/位置传感器有多种形式。在 BLDC 系统中,最典型的传感器是霍尔效应传感器,每个相位一个,这些传感器用于确定转子何时移动了一步,移动发生的时间段用于确定电机的速度。进入电机的电流是另一个重要变量,在 DC 和 BLDC 电机中,电流与电机扭矩直接相关,在正弦电机中,它也与扭矩有关,但不是线性关系。在这些电机中,它也是一种重要的反馈方法,在磁场定向控制 (FOC) 技术中,它是一个基本变量。请注意,有一些方法可以在没有传感器的情况下估计转子的位置,

速度和电流(扭矩)参考:这是定义预期输出的用户或系统输入。这些可以是 HMI 中用户的直接设置,也可以是来自另一台计算机或系统通过串行通信链路的自动控制。

速度和电流控制器:在基于 MCU 的电机控制中,这些模块通常由软件组成。高级 DSP 控制器和带有 DSP 协处理器的 MCU(例如 Kinetis MCU 中的 ARM® CortexTM-M4 内核)可以帮助进行执行控制功能所需的数学计算。电机系统中最典型的控制形式是 PI(比例 - 积分)。通常不使用 PID 控制器,因为 D 项(导数)会使系统容易受到高频噪声的影响。D 项的优点是提高对输入快速变化的响应,因为电机是缓慢的机械过程(与其他可控变量相反),并且电机缓慢启动以避免电流峰值,适应快速变化的优势确实没有帮助。

BLDC电机控制系统

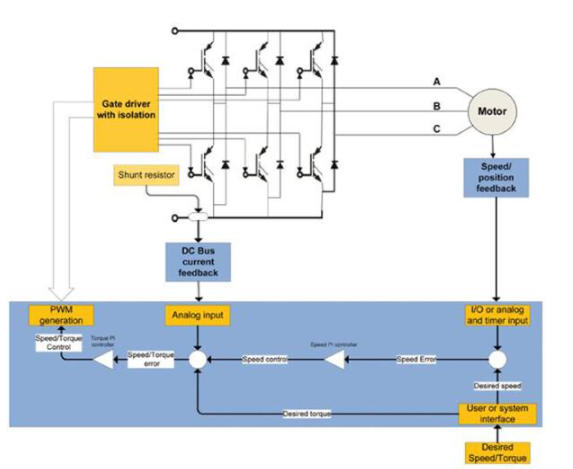

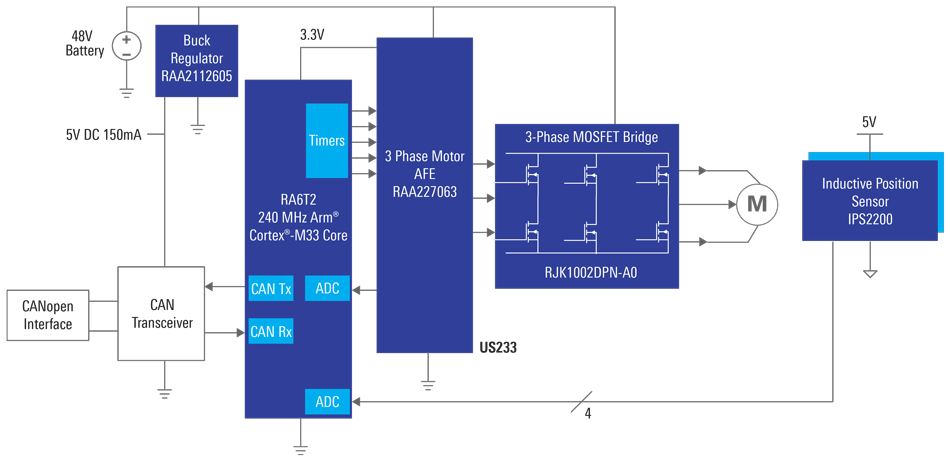

BLDC 电机控制是一个三相系统。图 1 中的图表需要更多细节来全面解释 BLDC 电机控制系统。

图 2:BLDC 控制框图

请注意,这种块级表示适用于有传感器和无传感器 BLDC 电机控制器。主要区别在于速度反馈和输入部分。典型的传感 BLDC 应用将使用三个霍尔效应传感器作为速度/位置反馈,控制器只需要输入引脚和一个定时器来检测开关模式和开关周期。另一方面,无传感器算法将测量在特定时刻未被驱动的电机相位产生的 BEMF(反电磁力)电压,以测量该电压的变化率并推断电机基于该测量的速度。这需要一个 ADC 或模拟比较器和一个定时器,以及一些更复杂的代码。在以下部分中,将讨论 Kinetis MCU 的外设解决此问题的方式。

软件组件

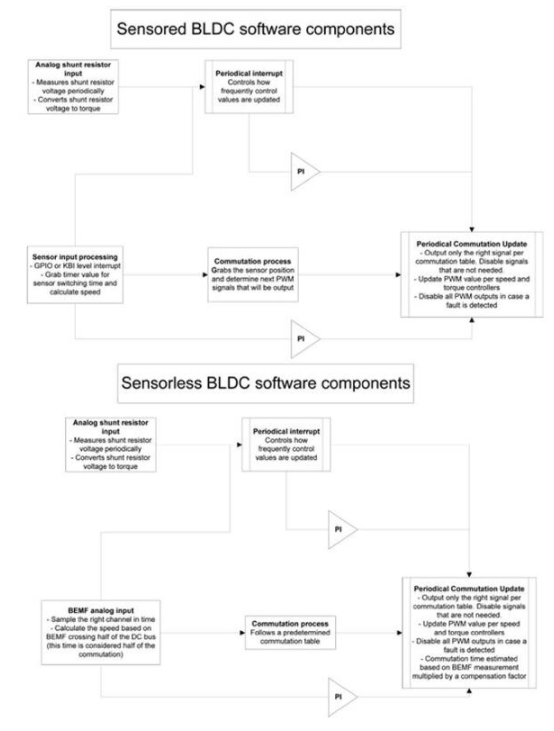

保持电机和控制器运行的软件具有特定特性,在某些情况下,这些特性仅在控制系统中常见。下图显示了有传感器和无传感器 BLDC 电机控制系统中最重要的组件。

图 3:传感 BLDC 应用中的典型软件组件

从上图中有几点需要指出:

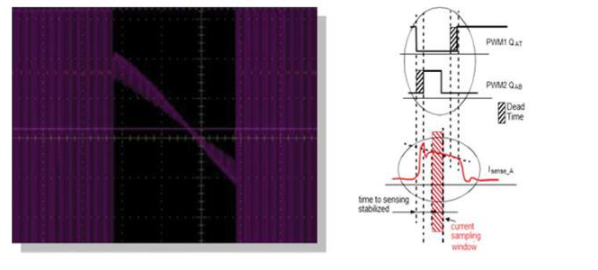

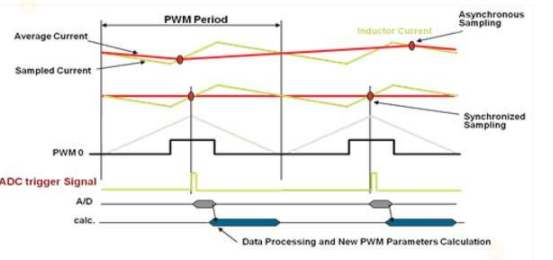

模拟输入:模拟输入需要足够快的采样速度,以便数据在采样周期内可用。这在无传感器 BLDC 应用中非常关键,在这些应用中,至少每个 PWM 脉冲都需要可用数据来精确确定过零发生的时间。请注意下面的数字。第一个是通常用于测量 BLDC 电机 BEMF 的信号的示波器屏幕截图。可以注意到,由于 PWM 信号对其他相位的影响,信号是有噪声的。信号需要在特定时刻进行采样,与 PWM 信号同步,使过零检测信号准确且可重复(如下图所示)

图 4:BEMF 信号和同步采样窗口

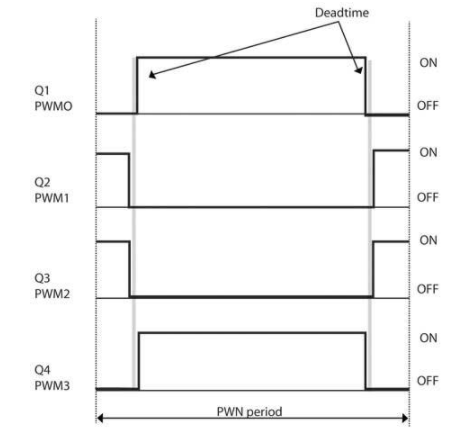

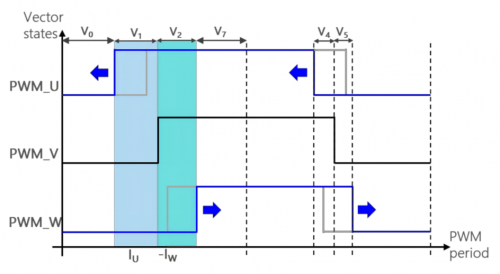

PWM 信号换向:BLDC 电机控制中的一个重要过程是换向,打开和关闭正确的组合输出以创建用于 BLDC 电机控制的 6 步换向序列。除了需要一个 6 输出 PWM 模块外,BLDC 电机控制系统还需要能够打开和关闭 PWM 信号(用于换向)。因此,进入电机的开关模式不会出现毛刺,开关不应干扰或影响 PWM 信号(与换向模式异步)。周期性的毛刺会转化为不均匀的扭矩甚至是可听见的噪音。

数学运算:有几个数学过程会定期发生。其中最密集的是 PI 控制器。为了保持一致的输出,PWM 信号必须定期更新,它们的刷新率提高了控制的准确性,这意味着如果 PI 控制器执行得更频繁,给定一个经过适当校准和表征的系统,结果会好很多。求解 PI 控制器所需的操作通常是 CPU 密集型的,并且由几个点积操作组成。这些操作在典型的 CPU 内核中传统上很慢,因此优化算法和专门为数字信号控制和处理而设计的指令,例如一次执行多个操作或从多个来源获取数据,

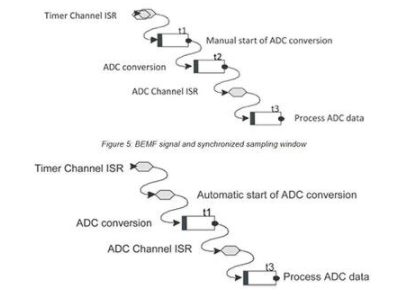

延迟:上述过程不能在确切的时间或恰好在另一个之后发生。他们需要定时。在普通的 MCU 中,这会发生使用定时器,手动打开和关闭定时器。这种在每个控制周期同步定时器的过程加起来很长,当达到最高速度并且切换发生在非常快的周期时,它就成为一个特殊的问题。硬件辅助延迟和触发器通过卸载 CPU 来提高电机控制器的效率。下图突出显示了一个例子。

图 5:BEMF 信号和同步采样窗口

图 6:手动触发

即使是一个简化的例子,很明显能够自动触发 ADC 转换会减轻 CPU 的负担,否则可能会影响整个应用程序的性能(例如,能够以 9600 或 19200 bps 的速度进行通信的区别。这些类型的功能加起来可以提高电机控制性能。以下部分将概述在支持电机控制的 MCU 中实现的一些交互以提高性能。

详细的软件 - MCU - 硬件交互

最简单的 8 位 MCU 能够进行感应式 BLDC 电机控制,只要它具有三个 PWM 输出、三个通用输出、三个通用输入和一个额外的定时器,通过一些巧妙的软件,甚至可以避免额外的定时器。这并不意味着它会是一个理想的解决方案,它可能会在速度和扭矩控制方面受到限制,它也缺乏检测故障和采取措施避免故障的能力。这样的解决方案在使用低功率且风险很小的低端设备(例如小型计算机风扇)中是有意义的。

大多数电机控制系统需要更多功能。扭矩控制:至少添加一个ADC通道和放大器(用于分流电阻)。过压和欠压监控:添加另一个 ADC 通道。自动故障检测:添加至少一个触发所有 PWM 信号被禁用的输入引脚。无传感器操作:再添加三个 ADC 通道,最好连接到延迟单元,以定期精确触发转换。更复杂的控制算法需要更多的支持功能。

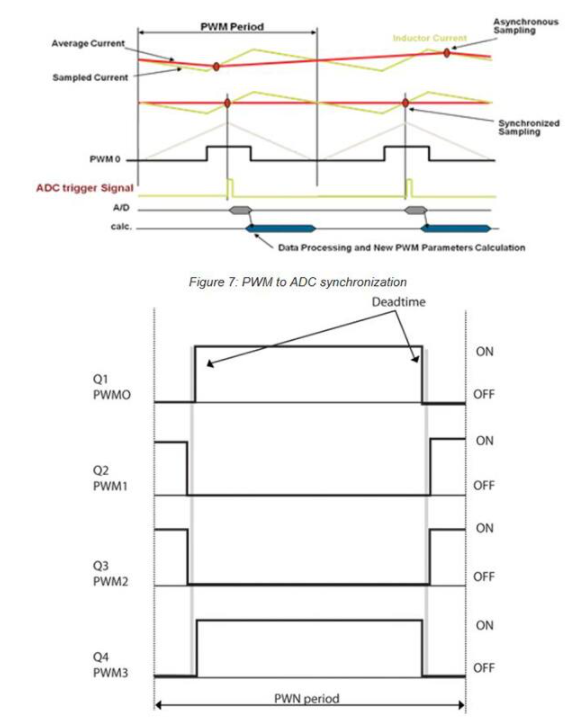

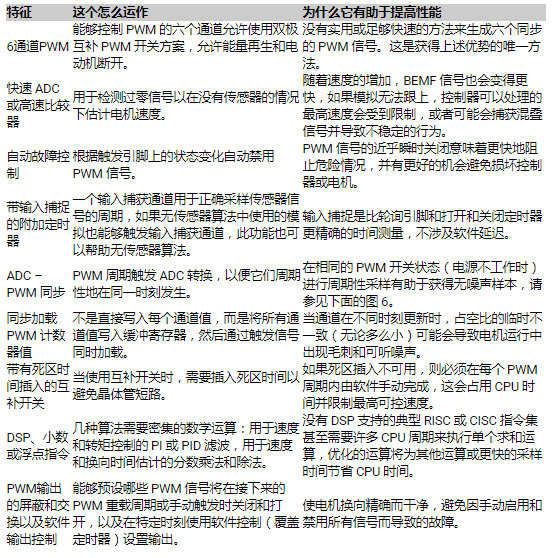

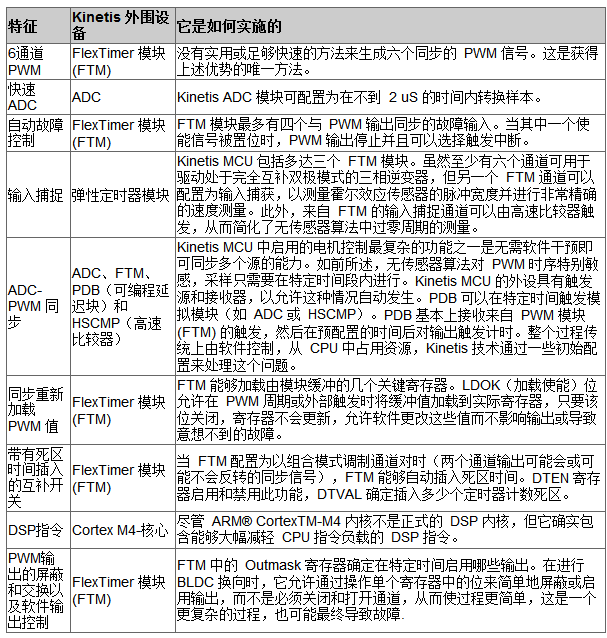

以下是电机控制 MCU 中有助于提高 BLDC 电机控制性能的特性列表:

图 7:PWM 到 ADC 同步

图 8:带有死区时间插入的互补开关(以灰色显示)

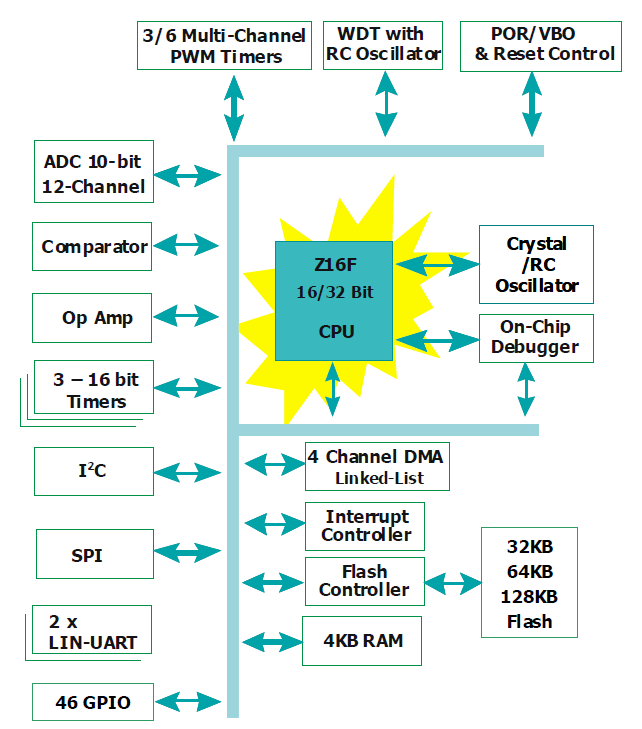

Kinetis

MCU

飞思卡尔Kinetis MCU 代表了业界最具扩展性的 ARM® CortexTM-M4 MCU 产品组合。Kinetis 设备有许多不同的衍生产品,从低引脚数/低速设备,到总线时钟速度高达 120 MHz 的以太网和高速 USB 设备。这些器件还采用创新的 90 nm 薄膜存储 (TFS) 闪存技术和独特的 FlexMemory(可配置嵌入式 EEPROM)。Kinetis 设备包括一组核心外设,然后基于特定应用程序的基本功能构建。特定外设差异化示例:段式 LCD、USB、以太网、用于医疗或计量的模拟前端等。大多数 Kinetis 设备中的基本功能集以及所有电机控制功能,将在下一节中详细介绍,

Kinetis 电机控制功能

在电机控制方面,Kinetis MCU 系列部件包括一个能够执行中低复杂度电机控制算法的基本子系统。下表详细介绍了这些功能,建立在前几节的基础上,但详细说明了 Kinetis 技术如何实现电机控制功能。

适合 Kinetis 技术的电机类型和控制算法

凭借上述功能以及适当的电机控制软件,Kinetis 技术能够执行以下控制算法。

DC(正向、反向、双极、单极):有刷直流电机只需要一个 PWM 通道和一个输入即可控制传感器。更复杂的算法可以包括使用 4 晶体管 H 桥进行正向反向控制,以及用于电流再循环的双极控制。

FlexTimer 模块:四个 PWM 通道。如果将正交编码器用作传感器,则第二个 FTM 可用作正交编码器输入。

ADC:电机电流和直流母线电压(均为可选)。

GPIO:速度/位置传感器。

DSP指令:PI控制器。

步进(单极、双极、全步、半步、微步):步进电机是另一种类型的电机(有刷直流),它非常容易控制(单极、全步),但可以提高复杂性以达到更好的性能(双极、半步、微步)。尽管许多应用甚至不需要反馈(精确计算控制器采取的步数就足够了),但微步(一种用于获得软扭矩/步进曲线的算法)确实至少需要电流反馈。

FlexTimer 模块:八个 PWM 通道。

ADC:电机电流和直流母线电压(均为可选)。

GPIO:速度/位置传感器。

BLDC 传感器:如前所述,关键组件是 6 个 PWM 通道和一个输入捕获通道,用于测量霍尔效应传感器开关周期的速度。

FlexTimer 模块:六个 PWM 通道。如果将正交编码器用作传感器,则第二个 FTM 可用作正交编码器输入。同步重新加载 PWM 值。PWM 信号的屏蔽、交换和软件输出控制,以实现有效换向。

ADC:电机电流和直流母线电压(均为可选)。

GPIO + 1 输入捕捉:霍尔效应速度/位置传感器。

DSP指令:PI控制器

BLDC 无传感器:虽然听起来复杂性相似,但这是电机控制的转折点之一。没有任何 MCU 可以实现高性能的无传感器 BLDC 电机。

FlexTimer 模块:六个 PWM 通道。同步重新加载 PWM 值。屏蔽 PWM 信号以实现有效换向。

ADC:电机电流和直流母线电压(均为可选)。

ADC 或比较器:对三相信号进行采样以检测过零。

输入捕捉:测量过零时间。

延迟块:在没有任何 CPU 干预的情况下正确计时开始采样。

DSP指令:PI控制器。

带传感器的 PMSM(FOC、正弦调制、三个分流电阻器):PMS(永磁同步)电机的结构类似于 BLDC 电机:永磁转子和定子采用三相绕组。与 PMSM 电机的不同之处在于,由于它们的结构,它们可以更有效地由正弦信号(由 PWM 输出模拟)控制。磁场定向控制 (FOC) 是与正弦调制结合使用以控制这些电机的先进技术,它包括在数学上(通过矩阵运算)将检测到的为电机供电的电流从正弦信号转换为两个线性矢量。然后这些矢量由 PI 控制器控制,然后转换回正弦信号。

PMSM 无传感器(FOC、正弦调制、三个分流电阻器):PMSM 无传感器技术实施起来非常复杂,并且对 CPU 要求很高。Kinetis MCU 可以运行 PMSM 无传感器算法,但在执行其他关键任务的可用资源方面可能会达到实际限制。

ACIM V/Hz:ACIM(交流感应电机)是电机控制复杂性的另一个重要飞跃。最重要的原因是它们是异步的。虽然前面描述的电机有一个永磁转子,它使转子与定子电场完全同步(当控制正确时),但 ACIM 电机没有永磁体,因此铁芯“跟随”定子电场但有一定的角度称为“滑移”的相位差。在这些电机中,电机速度、转矩、频率和电压之间的关系不是线性的,因此这些电机的精确控制非常复杂。用于简化 ACIM 控制的一种技术是使用 Volts-per-Hertz (V/Hz) 曲线。本质上,这意味着创建一个电压和频率值表,其中电机将适当加速。这种技术不会输出最精确的结果,但它很简单,因此在许多不需要非常高的精度的应用中,这可能是一个很好的选择。

飞思卡尔在市场上拥有优越的地位,可以提供广泛的解决方案来满足几乎所有的客户需求。对于更先进的电机控制解决方案,飞思卡尔提供了广泛的产品组合,甚至可以涵盖最苛刻的应用。

在某些情况下,可能需要 DSC 控制器的专用 DSP。飞思卡尔拥有大量采用数字信号控制器或 Power Architecture® 技术实施的解决方案库,可帮助客户快速应对实施高级电机控制算法所带来的挑战,例如复杂范围的磁场定向控制、单分流 PMSM 控制甚至高级无传感器启动过程。。

理想的 Kinetis 技术 + 电机控制应用

Kinetis MCU 非常适合用于许多电机控制应用。通过提供广泛的引脚对引脚兼容解决方案和关键模块路线图,旨在实现最佳电机控制。

非常适合 Kinetis MCU 的电机控制应用示例:

中小型电器:许多电器不需要先进的电机控制,但会受益于更简单的电机控制以及 Kinetis 技术中的其他功能,例如,高端咖啡机可以在水泵中配备电机控制器或一体式咖啡研磨机。

玩具:从振动到机器人运动,许多玩具都使用简单、经济高效的电机。

工业控制:尽管许多工业控制系统是分布式的并且依赖于处理器网络,但具有成本效益或多用途的工业面板可以包括用于小型传送带、风扇或泵等的嵌入式 BLDC 控制器。

结论

飞思卡尔在电机控制市场拥有创新历史,将 Kinetis 系列添加到电机控制解决方案组合中;飞思卡尔继续扩大其选择范围以满足各种客户要求。

受市场对降低功耗、噪音和提高效率的持续需求的推动,BLDC 电机的使用量不断增加。飞思卡尔致力于提供有针对性的解决方案,帮助客户在其应用中快速实施电机控制,无论是在工厂自动化市场、电器还是医疗领域。我们了解客户面临的挑战,并且随着产品和支持解决方案的不断增加,我们努力让客户快速有效地进入市场。

Kinetis MCU 系列代表了行业许多领域中大量电机控制应用的绝佳选择。飞思卡尔推出具有 DSP 功能的 120-150 MHz ARM® CortexTM-M4 内核,以及单周期 MAC、单指令多数据 (SMID) 扩展和单精度浮点单元等特性,支持电机控制应用所需的密集数学处理算法。专为承担电机控制任务而设计的关键模块,例如飞思卡尔的 FlexTimers,总共提供多达 20 个通道。硬件死区时间插入和正交解码以及精确的 ADC 转换模块使 Kinetis 系列能够满足您的许多电机控制需求。

电子发烧友App

电子发烧友App

评论